У

4V .i;|.

.ft

Изобретение относится к машиностроению.

Известна силоизмерительная опора, входящая в устройство для определения массы и координат центра масс изделия 1. Недостатком опоры является сравнительно низкая надежность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является силоизмерительное УСТ ШСТЁЙ, содер жащее переходную плиту сГ грузоприемным шарниром, установленные под плитой на основании три силоизме- рительных датчика, взаимодействующих с плитой через передающие шарниры 2. Недостатком устройства является сравнительно узкий диапазон измерений и невысокая точность.

Цель изобретения - повышение точности и расширение диапазона измерений. ,. Указанная цель достигается тем, что в устройство, содержащее размещенные на основании три силоизмерительных датчика, шарнирно связанные через силопередаю- щую плиту с силовоспринимающим элементом, введены три дополнительных силоизмерительных датчика с переходными шарнирами, выполненными в виде подпружиненных штоков, связанных с силопереда- ющей плитой, при этом силоизмерительные датчики установлены относительно силопе- редающей плиты на заданном расстоянии X, выбранном из условия

Z-Y,

где б - величина номинальной деформации силоизмерительных датчиков;

Z - величина максимальной деформации пружин штоков дополнительных силоизмерительных датчиков;

Y - величина предварительной деформации пружин штоков дополнительных силоизмерительных датчиков, выбранная из условия

.

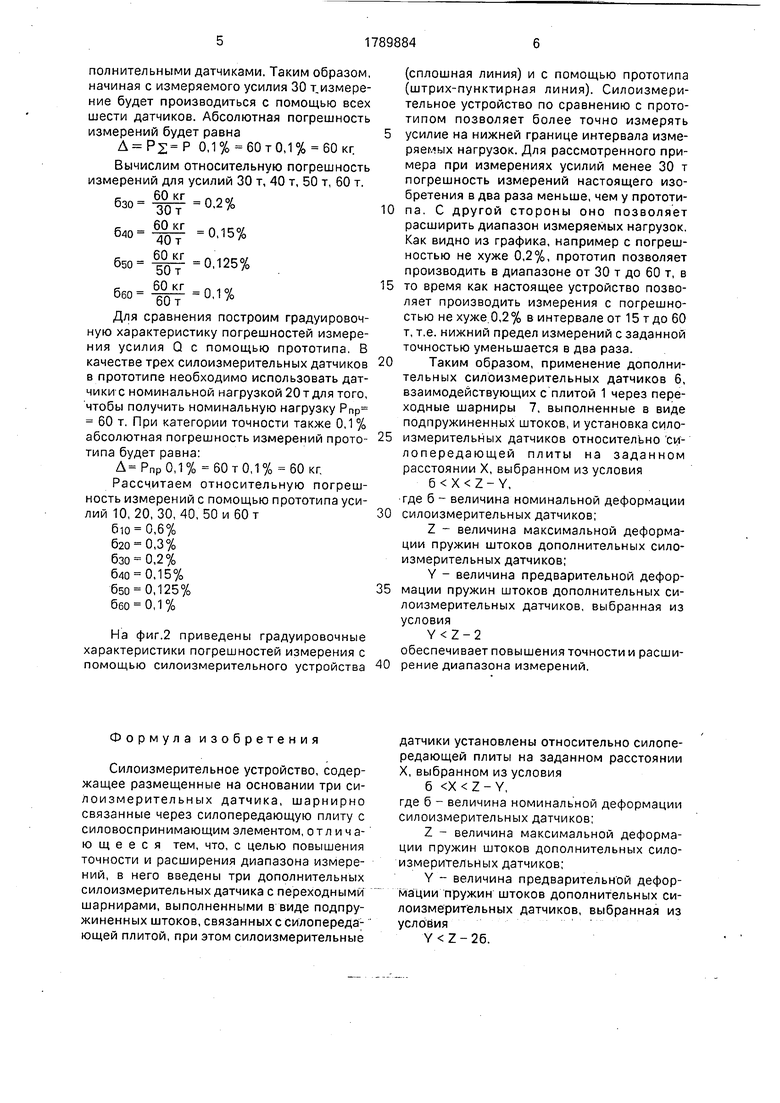

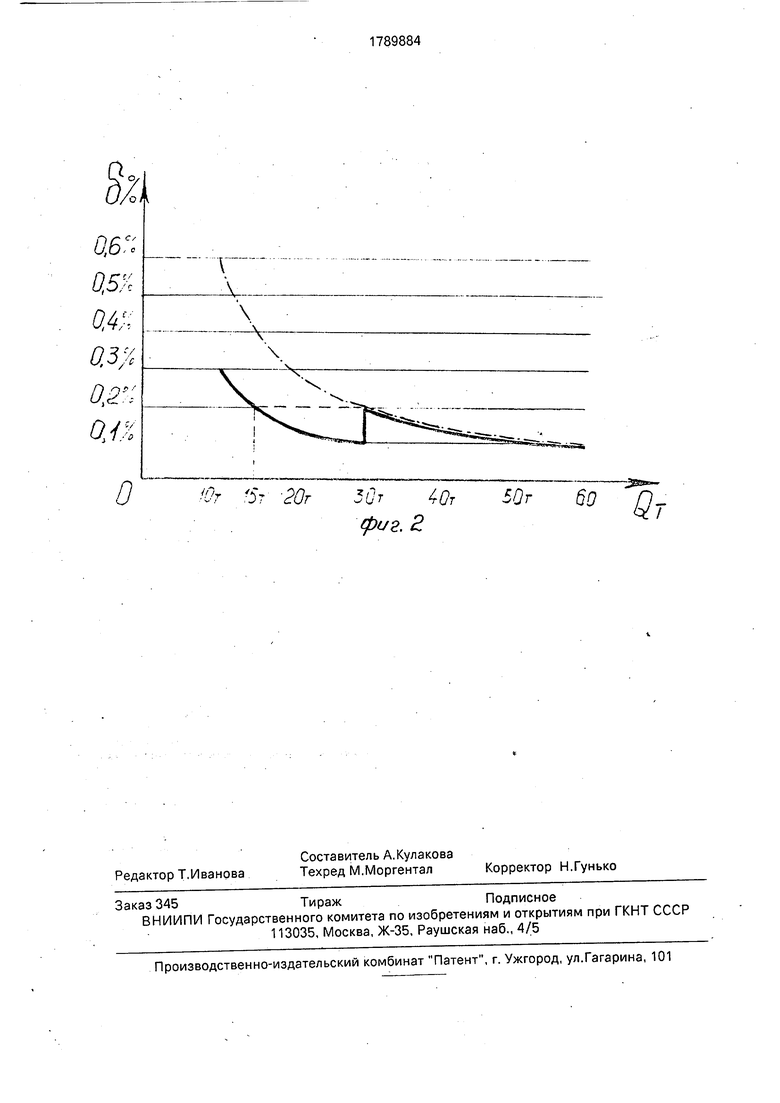

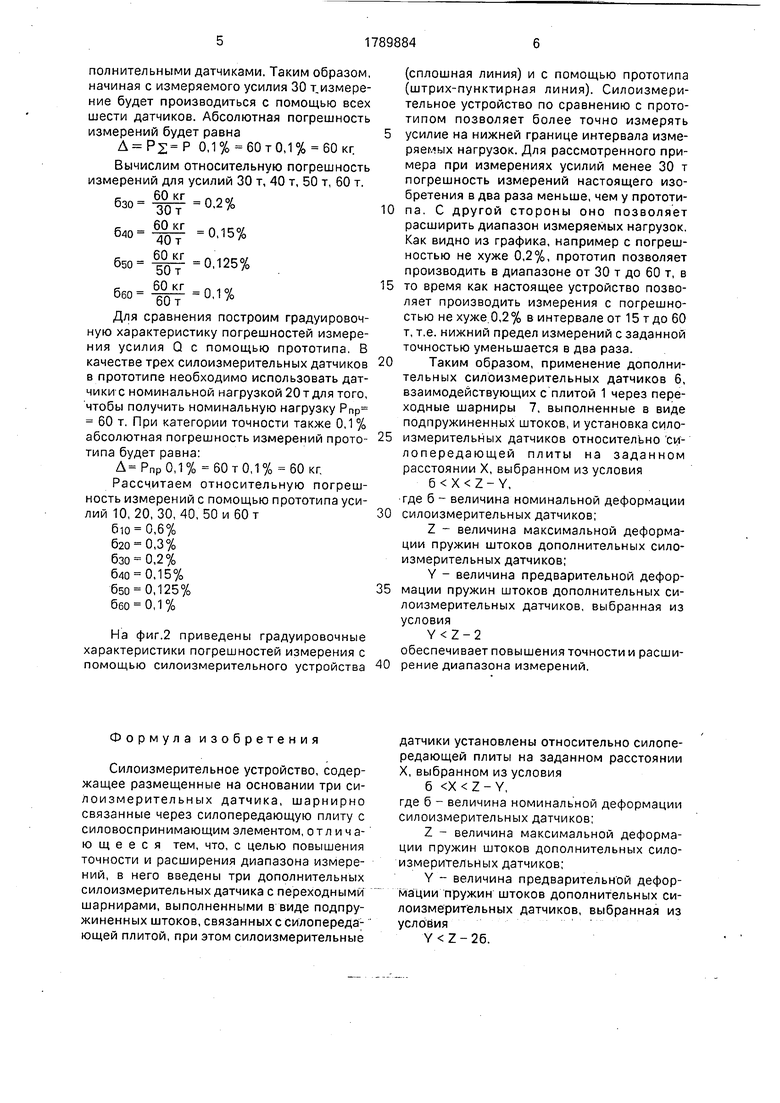

На фиг.1 дана схема устройства; на фиг,2 - графическая иллюстрация повышения точности и расширения диапазона измерений при использовании изобретения.

Силоизмерительное устройство содержит силопередающую плиту 1 с силовоспринимающим элементом 2, установленные под плитой 1 на основании 3 три силоизмерительных датчика 4, взаимодействующих с плитой через шарниры 5. На основании 3 под силопередающей плитой 1 установлены три дополнительных силоизмерительных датчика б, взаимодействующих с плитой 1 через переходные шарниры в виде подпружиненных штоков 7. Между основными датчиками 4 и силопередающей плитой 1

0

5

0

5

0

5

0

5

0

5

установлен начальный гарантированный зазор X. Штоки 7 удерживаются от выпадания из отверстий 8 гайками 9 и подпружинива- ются пружинами 10.

Силоизмерительное устройство работает следующим образом.

Измеряемое усилие 0 прикладывается к силобоспринимающему элементу 2. Для примера рассмотрим случай, когда все сило- измерительные датчики одной категории точности 0,1% с номинальной нагрузкой 10 т каждый. Следовательно, номинальная нагрузка Р на дополнительные датчики равна

Р Р1Д + Р2Д + РЗД 10 Т + 10 Т + 10 Т

30 т. Номинальная нагрузка на основные датчики равна:

Ро Рю + Р20 + Рзо 10 т + Ю т + 10 т 30 т.

Номинальная нагрузка РЈ на силоизмерительное устройство равна сумме номинальных нагрузок на все датчики:

+ Ро 60т.

Для построения градуировочной характеристики погрешности измерения силоиз- мерительного устройства рассмотрим изменение прикладываемого усилия Q на него от 10 т до 60 т. До тех пор, пока усилие Q меньше номинальной нагрузки Р дополнительных датчиков, будет оставаться зазор X между основными датчиками 4 и плитой. При этом усилия будут восприниматься только дополнительными датчиками. Суммарная абсолютная погрешность измерений для трех датчиков категории точности 0,1% с номинальной нагрузкой 10 т будет равна

0,1% 30 т 0,1% 30 кг При этом относительная погрешность измерений, рассчитанная по формуле

R Л

для измеряемых усилий 10 т, 20 т, 30 т будет равна, соответственно,

30кг-0,3%

бю:

б20;

Ют 30 кг

0,15%

20т бзо, 3gJЈ-0,1%

При увеличении нагрузки Q зазор X будет уменьшаться и при Q Р 30 т станет равным нулю. Дальнейшего сжатия пружин 10 происходить практически не будет, так как жесткость на сжатие пружин намного меньше жесткости основных силоизмерительных датчиков, которые и будут воспринимать все усилие, превышающее 30 т, которое через пружины воспринимается дополнительными датчиками. Таким образом, начиная с измеряемого усилия 30 т,измерение будет производиться с помощью всех шести датчиков. Абсолютная погрешность измерений будет равна

0,1% 60 т 0,1% 60 кг.

Вычислим относительную погрешность измерений для усилий 30 т, 40 т, 50 т, 60 т.

,2% о,15% 650 г 0,125%

RKn - 60 кг - П 1 «У

660 ° 1/0

Для сравнения построим градуировоч- ную характеристику погрешностей измерения усилия Q с помощью прототипа. В качестве трех силоизмерительных датчиков в прототипе необходимо использовать датчики с номинальной нагрузкой 20т для того, чтобы получить номинальную нагрузку Рпр 60 т. При категории точности также 0,1 % абсолютная погрешность измерений прототипа будет равна:

Д Рпр 0,1 % 60 т 0,1 % 60 кг,

Рассчитаем относительную погрешность измерений с помощью прототипа усилий 10, 20, 30, 40, 50 и 60т

бю 0,6%

620 0,3%

бзо 0,2% бад 0,15% 650 0,125% ббо 0,1%

На фиг.2 приведены градуировочные характеристики погрешностей измерения с помощью силоизмерительного устройства

(сплошная линия) и с помощью прототипа (штрих-пунктирная линия). Силоизмери- тельное устройство по сравнению с прототипом позволяет более точно измерять

усилие на нижней границе интервала измеряемых нагрузок. Для рассмотренного примера при измерениях усилий менее 30 т погрешность измерений настоящего изобретения в два раза меньше, чем у прототипа. С другой стороны оно позволяет расширить диапазон измеряемых нагрузок. Как видно из графика, например с погрешностью не хуже 0,2%, прототип позволяет производить в диапазоне от 30 т до 60 т, в

то время как настоящее устройство позволяет производить измерения с погрешностью не хуже.0,2% в интервале от 15 т до 60 т, т.е. нижний предел измерений с заданной точностью уменьшается в два раза.

Таким образом, применение дополнительных силоизмерительных датчиков 6, взаимодействующих с плитой 1 через переходные шарниры 7, выполненные в виде подпружиненных штоков, и установка силоизмерительных датчиков относительно си- лопередающей плиты на заданном расстоянии X, выбранном из условия

, где б - величина номинальной деформации

силоизмерительных датчиков;

Z - величина максимальной деформации пружин штоков дополнительных силоизмерительных датчиков;

Y - величина предварительной деформации пружин штоков дополнительных силоизмерительных датчиков, выбранная из условия

обеспечивает повышения точности и расширение диапазона измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения силы тяги двигателя | 1978 |

|

SU1002856A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИМПУЛЬСНОЙ РЕАКТИВНОЙ СИЛЫ ТЯГИ ЖРД МТ | 2011 |

|

RU2478924C1 |

| Силоизмерительный датчик | 1981 |

|

SU972274A1 |

| ДАТЧИК УСИЛИЙ ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1997 |

|

RU2114405C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И КОНТРОЛЯ МАССЫ РАБОЧЕЙ ПЛАТФОРМЫ ПОДЪЕМНИКА | 2007 |

|

RU2339566C1 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| Устройство для измерения горизонтальной силы тягового сопротивления навесных машин | 1986 |

|

SU1425484A1 |

| Способ измерений переменной силы | 1988 |

|

SU1553865A1 |

| ДАТЧИК ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1996 |

|

RU2102710C1 |

Сущность изобретения: устройство содержит три силоизмерительных датчика (4), которые через шарниры (5) связаны с сило- передающей плитой (1). Три дополнительных силоизмерительных датчика (6) связаны с силопередающей плитой (1) через переходные шарниры в виде подпружиненных штоков (7). Силоизмерительные датчики (4) установлены относительно силопередающей плиты (1) на заданном расстоянии. 2 ил.

Формула изобретения

Силоизмерительное устройство, содержащее размещенные на основании три силоизмерительных датчика, шарнирно связанные через силопередающую плиту с силовоспринимающим элементом, отличающееся тем, что, с целью повышения точности и расширения диапазона измерений, в него введены три дополнительных силоизмерительных датчика с переходными шарнирами, выполненными в виде подпружиненных штоков, связанных с силопереда- ющей плитой, при этом силоизмерительные

датчики установлены относительно силопе- редающей плиты на заданном расстоянии X, выбранном из условия

б ,

где б - величина номинальной деформации силоизмерительных датчиков;

Z - величина максимальной деформации пружин штоков дополнительных силоизмерительных датчиков;

Y - величина предварительной деформации пружин штоков дополнительных си- лоизмеригельных датчиков, выбранная из условия

.

| Патент США № 3221534, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Устройство для определения массы и координат центра масс изделий | 1985 |

|

SU1298558A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-23—Публикация

1990-05-11—Подача