со

со сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| СИСТЕМА ГАЗОВОГО ИНФРАКРАСНОГО ЛОКАЛЬНОГО ОБОГРЕВА ПРИ НАПОЛЬНОМ СОДЕРЖАНИИ ПТИЦЫ | 2001 |

|

RU2219767C2 |

| Проходная муфельная печь | 1987 |

|

SU1689744A1 |

| Установка для загрузки и разгрузки туннельной печи | 1982 |

|

SU1060905A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ДЫМОВОЙ ТРУБЫ ОТ ВЛИЯНИЯ КАПЕЛЬНОЙ ВЛАГИ | 2018 |

|

RU2681000C1 |

| Туннельная электрическая печь для термообработки изделий из керамики | 1988 |

|

SU1651065A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443626C1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА ТОРФА | 2005 |

|

RU2293104C1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

Изобретение относится к туннельным печам для термообработки изделий из ферритовых порошков. Целью изобретения является снижение энергозатрат и расхода защитного газа, повышение надежности работы печи и качества обработки за счет обеспечения стабильности поддержания газовой среды. В камере 3 спекания печи установлены горелки 4, а камера 5 охлаждения сообщена с камерой 3 спекания посредством промежуточной многосекционной камеры 10. Чтобы создать устойчивый уровень перепада давления газа в промежуточной камере, в поперечном сечении средней секции 12 камеры установлены со смещением по высоте две газовые горелки 4, создающие циркуляционно-замкнутый контур пламенной газовой завесы. При этом обе крайние секции 11, 13 промежуточной камеры выполнены в виде кольцевых вытяжных газоотводящих каналов, снабженных управляемыми от датчика заслонками для поддержания необходимого уровня давления в промежуточной трехсекционной камере. Поскольку горелки устанавливаются в боковых стенках печи и замена их будет производиться значительно реже по сравнению с электрическими силицид-молибденовыми нагревателями, то эксплуатационные расходы в предлагаемой печи значительно снижаются. 4 ил.

Ф11г.1

Изобретение относится к порошковой металлургии, в частности к оборудованию для термообработки изделий из ферритовых порошков, а именно к туннельным печам для термообработки отпрессованных марганец- цинковых ферритов.

Целью изобретения является снижение энергозатрат и расхода заш,итного газа, повышение надежности работы печи и качества обработки за счет обеспечения стабильности поддержания газовой среды.

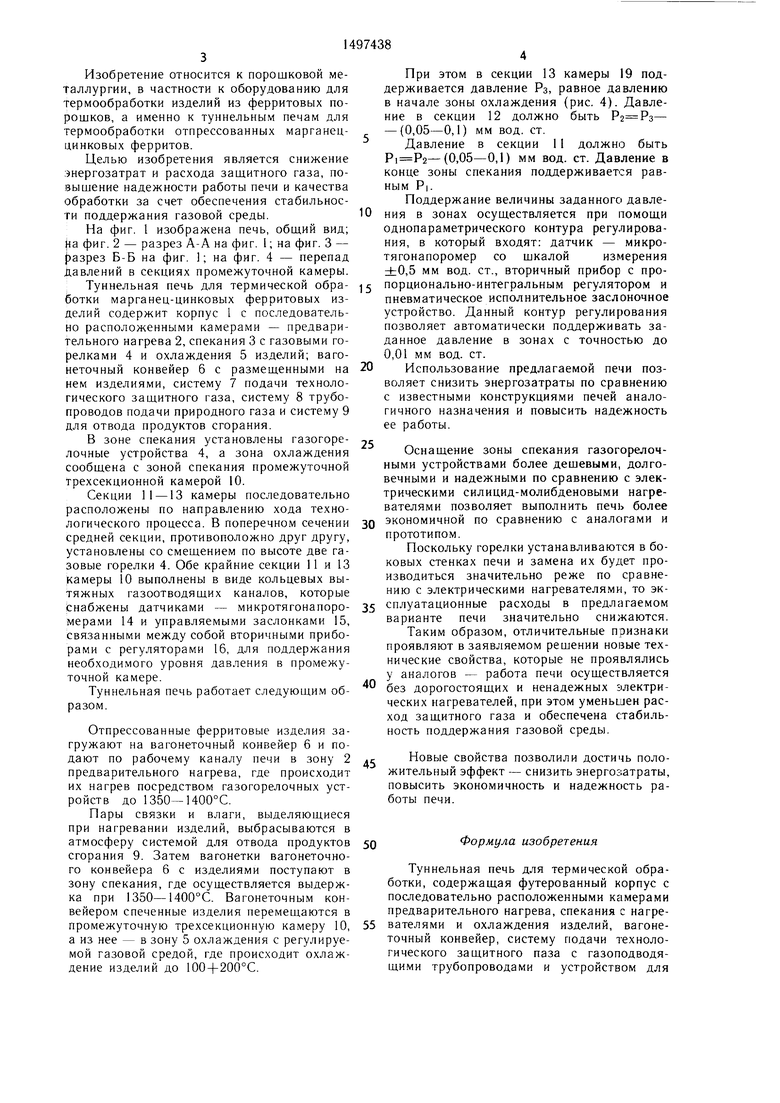

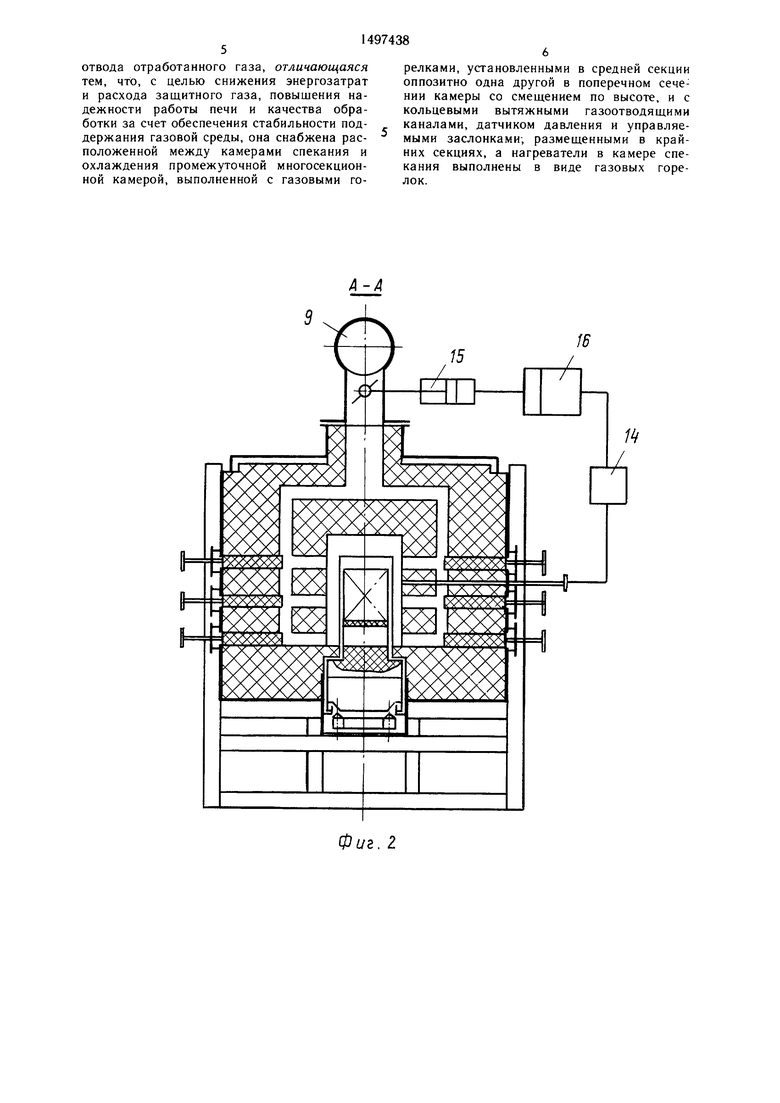

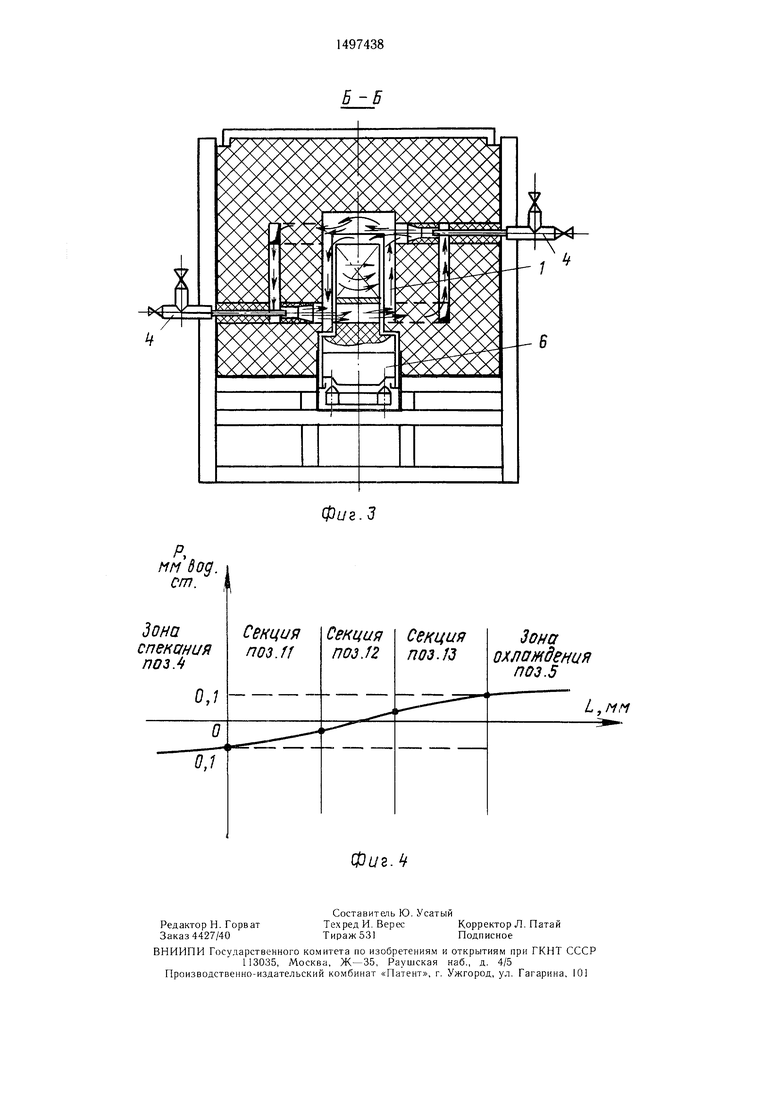

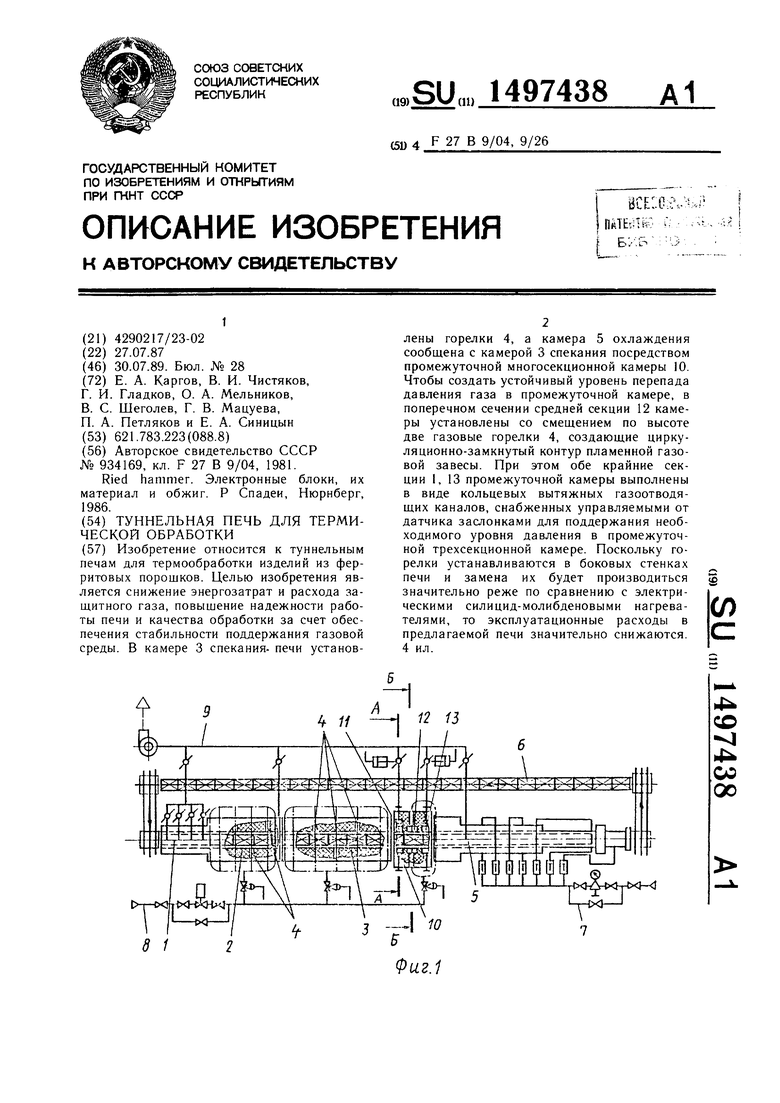

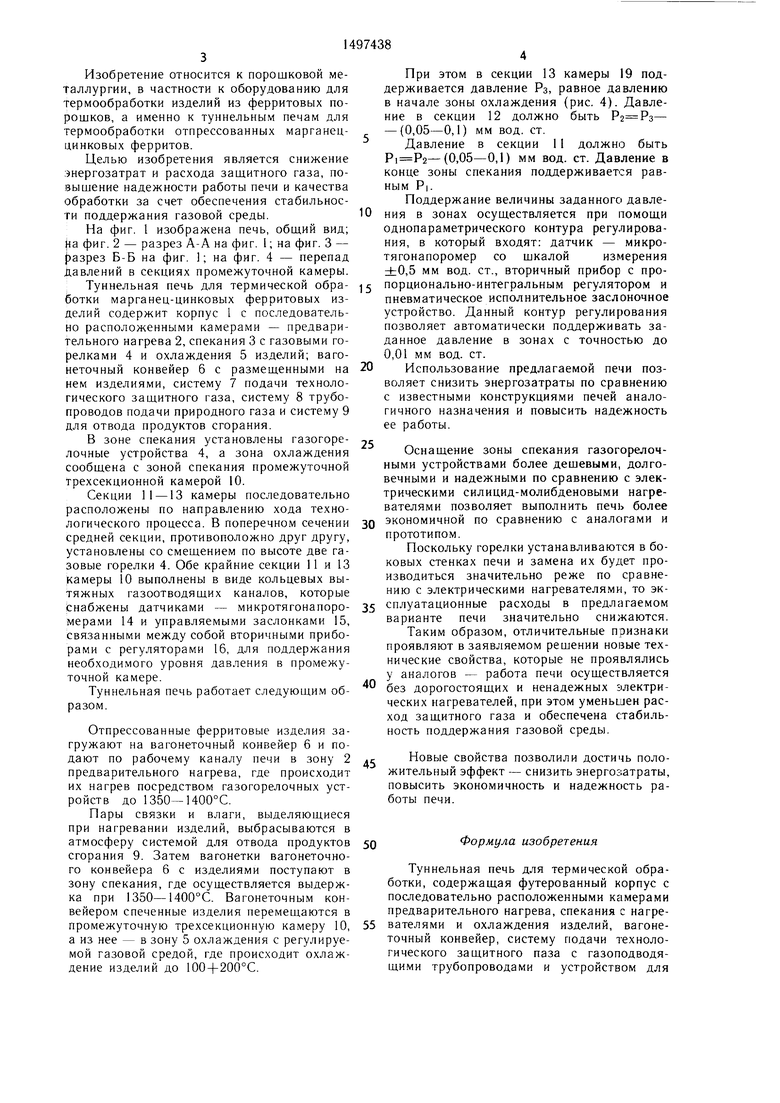

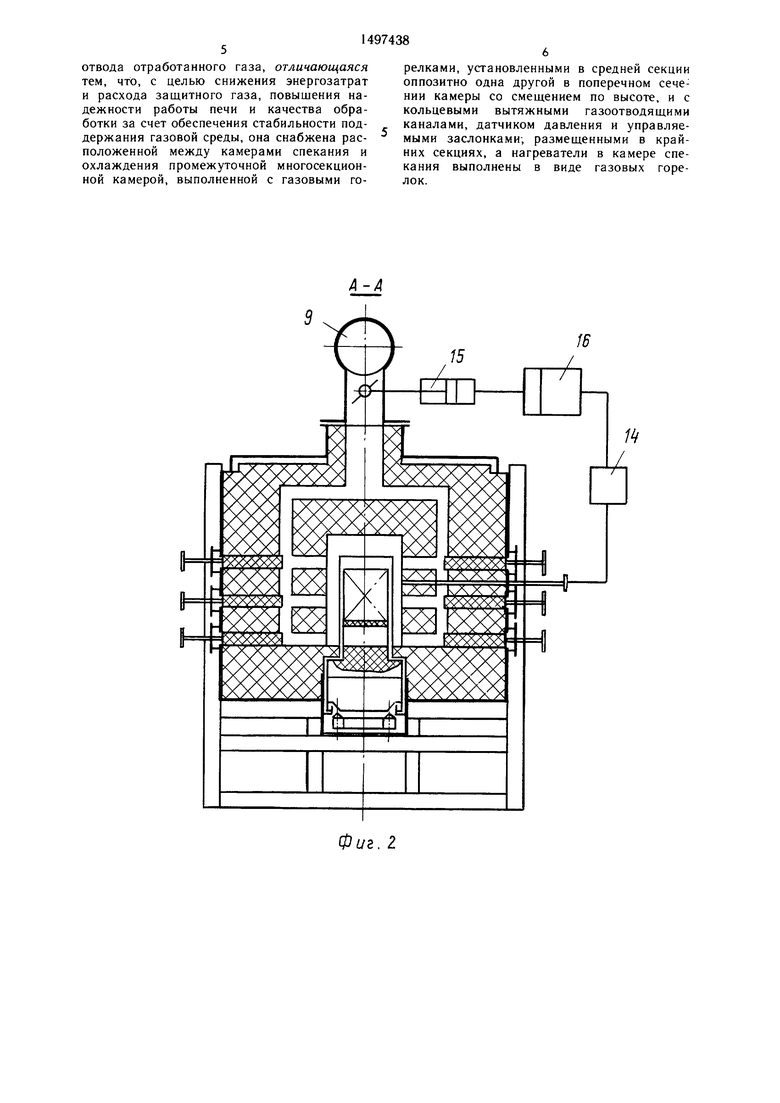

На фиг. 1 изображена печь, обш.ий вид; На фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - |)азрез Б-Б на фиг. 1; на фиг. 4 - перепад Давлений в секциях промежуточной камеры.

Туннельная печь для термической обра- ботки марганец-цинковых ферритовых изделий содержит корпус 1 с последовательно расположенными камерами - предварительного нагрева 2, спекания 3 с газовыми горелками 4 и охлаждения 5 изделий; вагонеточный конвейер 6 с размещенными на нем изделиями, систему 7 подачи технологического зашитного газа, систему 8 трубопроводов подачи природного газа и систему 9 для отвода продуктов сгорания.

В зоне спекания установлены газогоре- лочные устройства 4, а зона охлаждения сообш.ена с зоной спекания промежуточной трехсекционной камерой 10.

Секции 11 -13 камеры последовательно расположены по направлению хода технологического процесса. В поперечном сечении средней секции, противоположно друг другу, установлены со смещением по высоте две газовые горелки 4. Обе крайние секции 11 и 13 камеры 10 выполнены в виде кольцевых вытяжных газоотводящих каналов, которые снабжены датчиками - микротягонапоро- мерами 14 и управляемыми заслонками 15, связанными между собой вторичными приборами с регуляторами 16, для поддержания необходимого уровня давления в промежуточной камере.

Туннельная печь работает следующим образом.

Отпрессованные ферритовь е изделия загружают на вагонеточный конвейер 6 и подают по рабочему каналу печи в зону 2 предварительного нагрева, где происходит их нагрев посредством газогорелочных устройств до 1350-1400°С.

Пары связки и влаги, выделяющиеся при нагревании изделий, выбрасываются в атмосферу системой для отвода продуктов сгорания 9. Затем вагонетки вагонеточного конвейера 6 с изделиями поступают в зону спекания, где осуществляется выдержка при 1350-1400°С. Вагонеточным конвейером спеченные изделия перемещаются в промежуточную трехсекционную камеру 10, а из нее - в зону 5 охлаждения с регулируемой газовой средой, где происходит охлаждение изделий до 100+200°С.

0

5

5

0

5

0

с

При этом в секции 13 камеры 19 поддерживается давление РЗ, равное давлению в начале зоны охлаждения (рис. 4). Давление в секции 12 должно быть - {0,05-0,1) мм вод. ст.

Давление в секции 1 1 должно быть (0,05-0,1) мм вод. ст. Давление в конце зоны спекания поддерживается равным Р|.

Поддержание величины заданного давления в зонах осуществляется при помощи однопараметрического контура регулирования, в который входят: датчик - микро- тягонапоромер со шкалой измерения ±0,5 мм вод. ст., вторичный прибор с пропорционально-интегральным регулятором и пневматическое исполнительное заслоночное устройство. Данный контур регулирования позволяет автоматически поддерживать заданное давление в зонах с точностью до 0,01 мм вод. ст.

Использование предлагаемой печи позволяет снизить энергозатраты по сравнению с известными конструкциями печей аналогичного назначения и повысить надежность ее работы.

Оснащение зоны спекания газогорелоч- ными устройствами более дешевыми, долговечными и надежными по сравнению с электрическими силицид-молибденовыми нагревателями позволяет выполнить печь более экономичной по сравнению с аналогами и прототипом.

Поскольку горелки устанавливаются в боковых стенках печи и замена их будет производиться значительно реже по сравнению с электрическими нагревателями, то эксплуатационные расходы в предлагаемом варианте печи значительно снижаются.

Таким образом, отличительные признаки проявляют в заявляемом ращении новые технические свойства, которые не проявлялись у аналогов - работа печи осуществляется без дорогостоящих и ненадежных электрических нагревателей, при этом уменьшен расход защитного газа и обеспечена стабильность поддержания газовой среды.

Новые свойства позволили достичь положительный эффект - снизить энергозатраты, повысить экономичность и надежность работы печи.

Формула изобретения

Туннельная печь для термической обработки, содержащая футерованный корпус с последовательно расположенными камерами предварительного нагрева, спекания с нагревателями и охлаждения изделий, вагонеточный конвейер, систему подачи технологического защитного паза с газоподводя- щими трубопроводами и устройством для

отвода отработанного газа, отличающаяся тем, что, с целью снижения энергозатрат и расхода защитного газа, повышения надежности работы печи и качества обработки за счет обеспечения стабильности поддержания газовой среды, она снабжена расположенной между камерами спекания и охлаждения промежуточной многосекционной камерой, выполненной с газовыми гоФиг. 2.

релками, установленными в средней секции оппозитно одна другой в поперечном сечении камеры со смещением по высоте, и с кольцевыми вытяжными газоотводящими каналами, датчиком давления и управляемыми заслонками, размещенными в крайних секциях, а нагреватели в камере спекания выполнены в виде газовых горелок.

1В

Б-Б

Фиг.З

Р,

мм дод. от.

Сенция поз.л

Секция no3.f2

Зона

охлаждения по3.5

L,MM

| Туннельная печь для термообработки марганец-цинковых ферритов | 1980 |

|

SU934169A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Ried hammer | |||

| Электронные блоки, их материал и обжиг | |||

| Р Спадеи, Нюрнберг, 1986. | |||

Авторы

Даты

1989-07-30—Публикация

1987-07-27—Подача