Изобретеиие отиосится к оборудоваиию термических цехов, а имеино к агрегатам для нагрева в безокислительной среде и для цемеитации, которую проходят миогие детали в тракторо- и автостроении, обн1,ем машиностроении, стаикостроеиии и многих других отраслях иромышлеиности.

Известен агрегат для химико-термической обработки деталей, содержащий цемеитациоиную печь, камеру для отиуска и закалочный бак.

С целью увеличеиия производительности агрегата, осуществлеиия изотермической или прерывистой закалки цементуемых деталей с равномерным нагрево.м и охлаждением их, обеспечивающим малую деформацию, высокую прочность, вязкость и новерхиостнук) прочность деталей цемеитациониая печь выполнена с наружным и впутреииим кожухами и перегородками, разделяющими рабочее прострапство печи на секции, каждая из которых снабжена заслонками, иодиодовым конвейером с цилиндрическими подставками для подвесок с деталями, иагревателями, размещениыми между рядами конвейера, и загрузочноразгрузочиым ирис юсоблением.

Камера для отпуска представляет собой канал, обхватывающий цементационную иечь, с размещенными в нем загрузочно-разгрузочиьш конвейером и закалочным баком. Загрузочно-разгрузочный конвейер снабжен иневматическим .м для оиускаиия иодвесок. При газовом обогреве иечи иод секции имеет Бозмол ность перемещения в вертикальной плоскости для удобства смены пагревателе, а свод выполнен съемным. Пагреватели размещеиы в коробчатых радиаторах. Кроме того, возможен вариант, при котором заслонки образуют общую камеру подогрева с загрузочпым окном, расположенным в боковой стороне печи, и вертикально-замкнутым конвейером для обеснечеппя возможности загрузки и выгрузки деталей из печи ирп закрытых нарул ;иых заслонках.

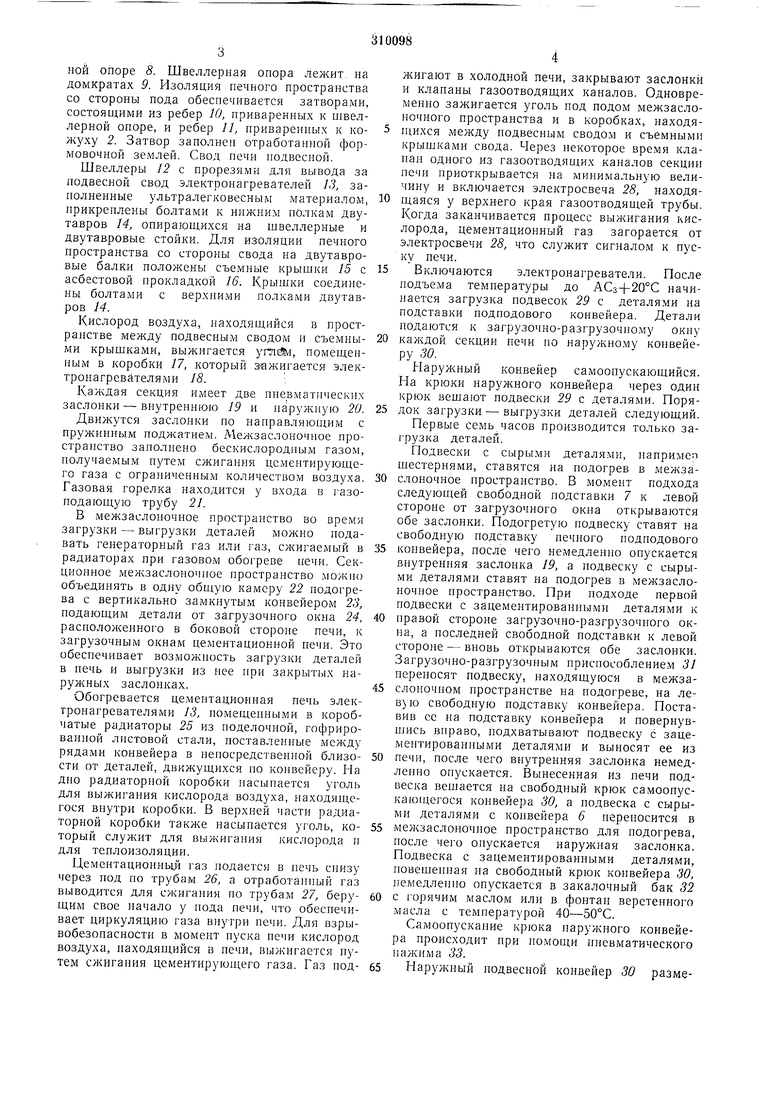

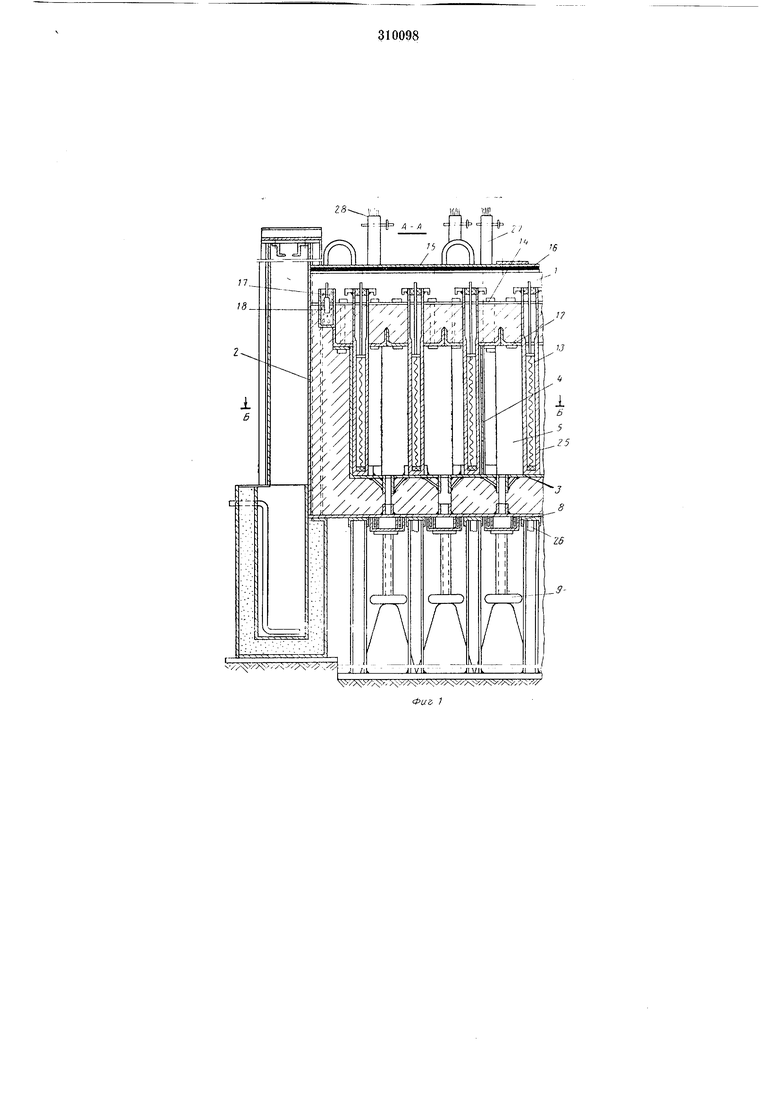

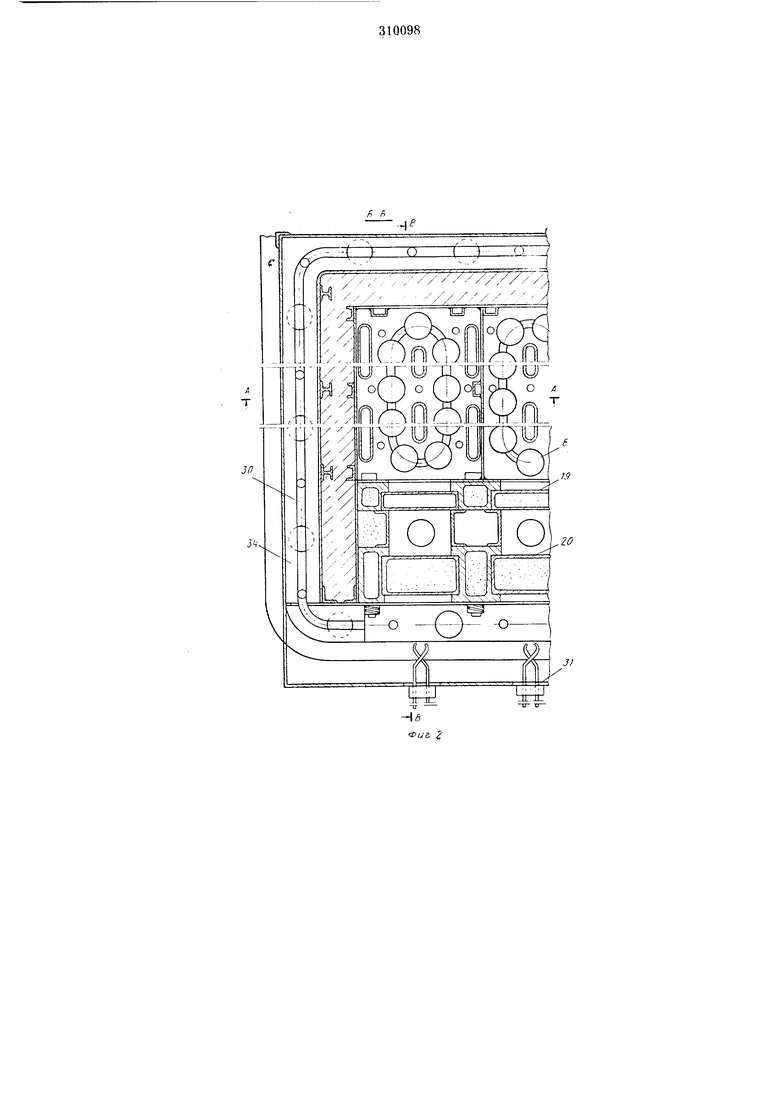

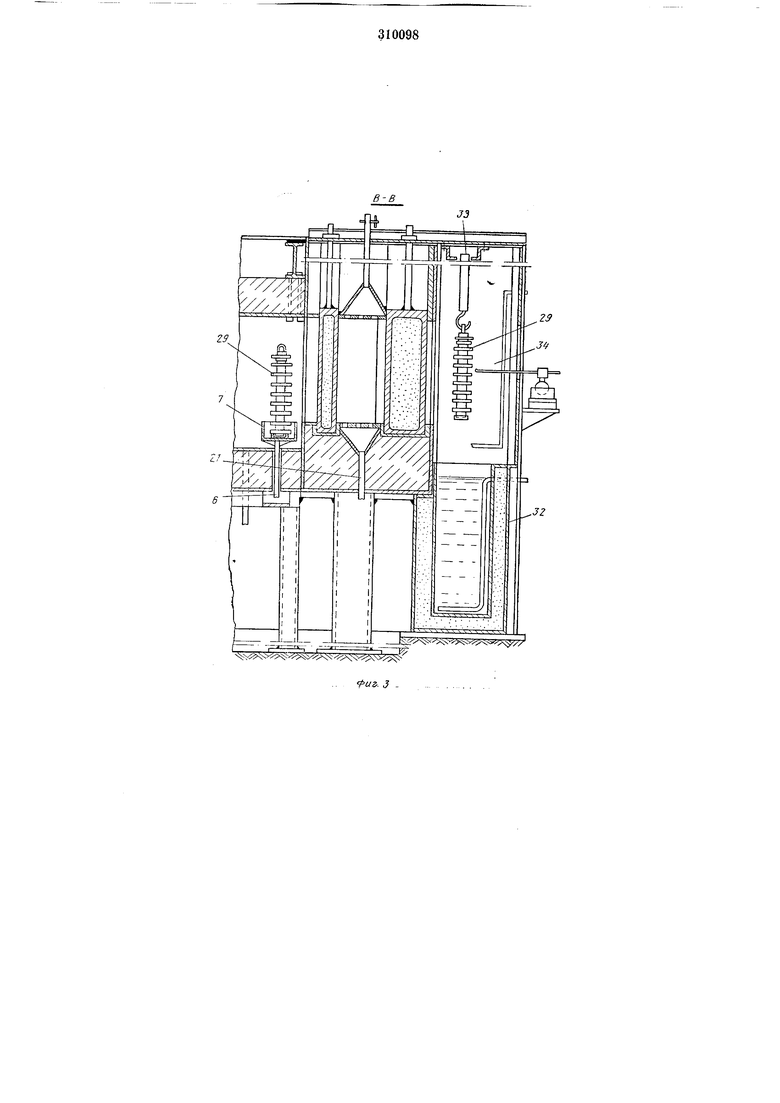

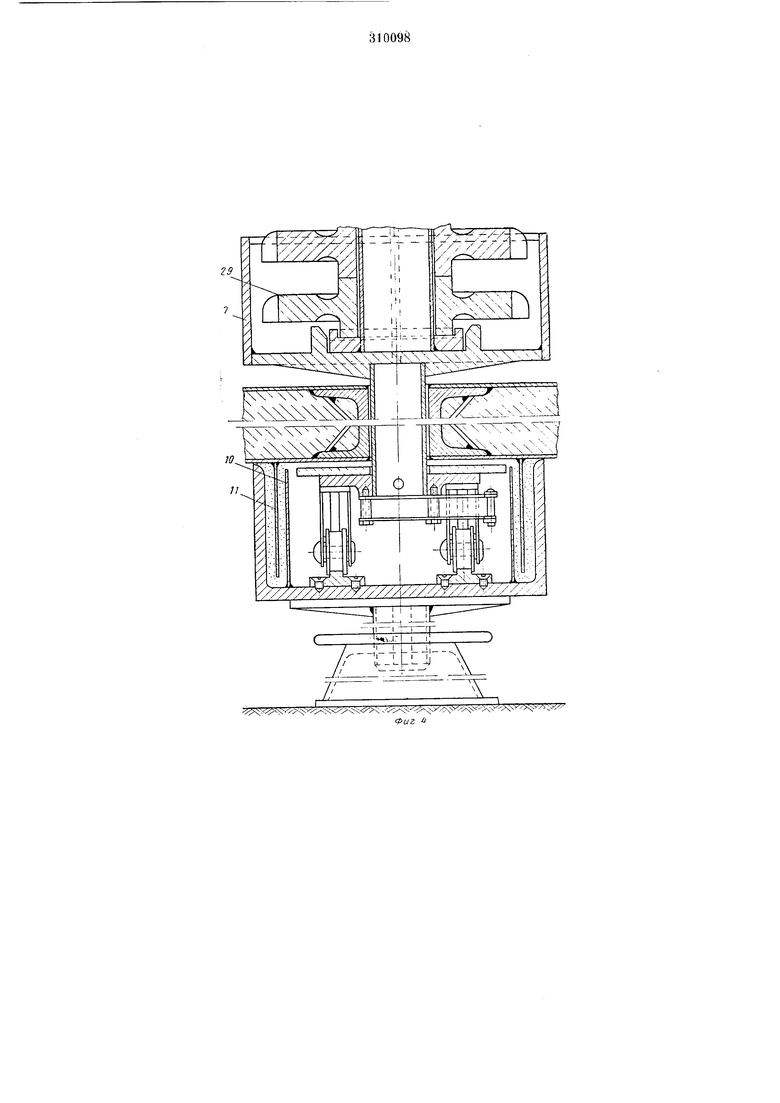

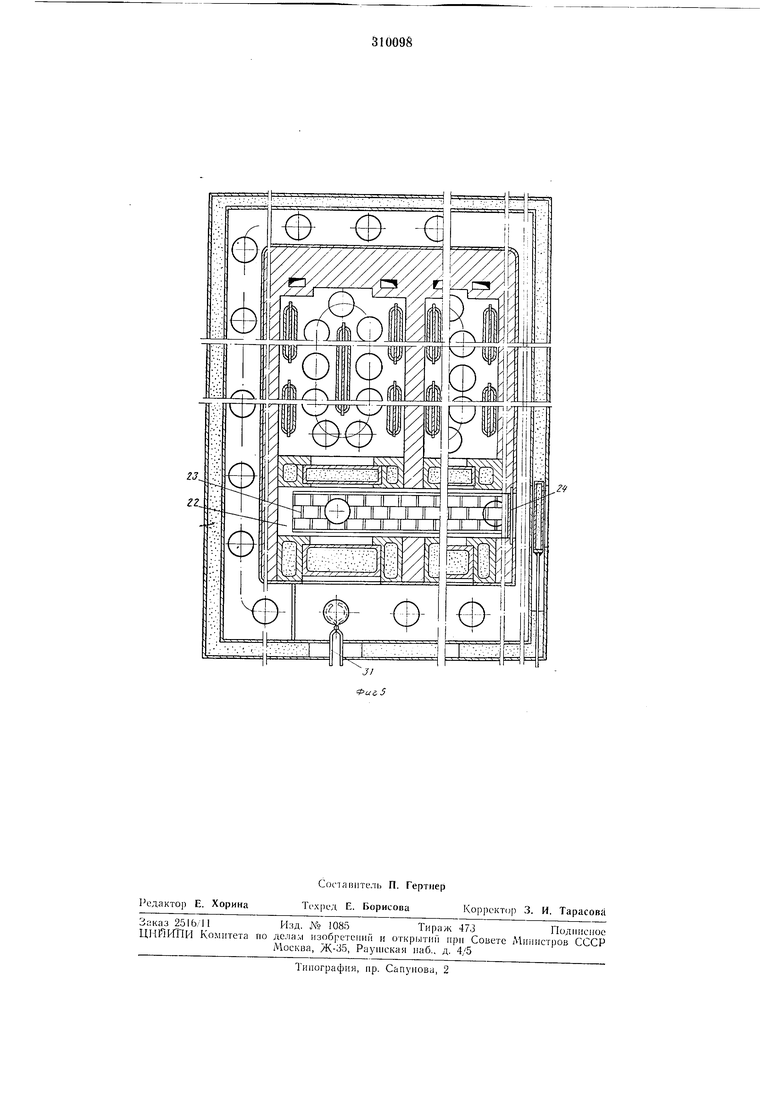

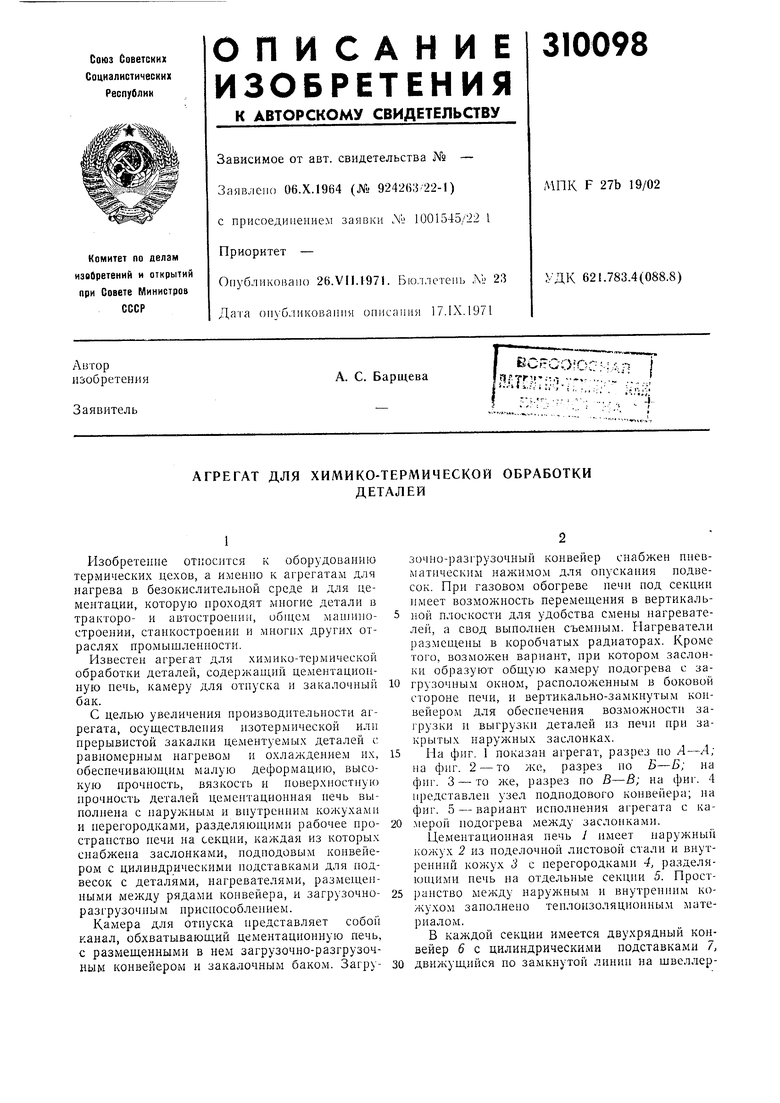

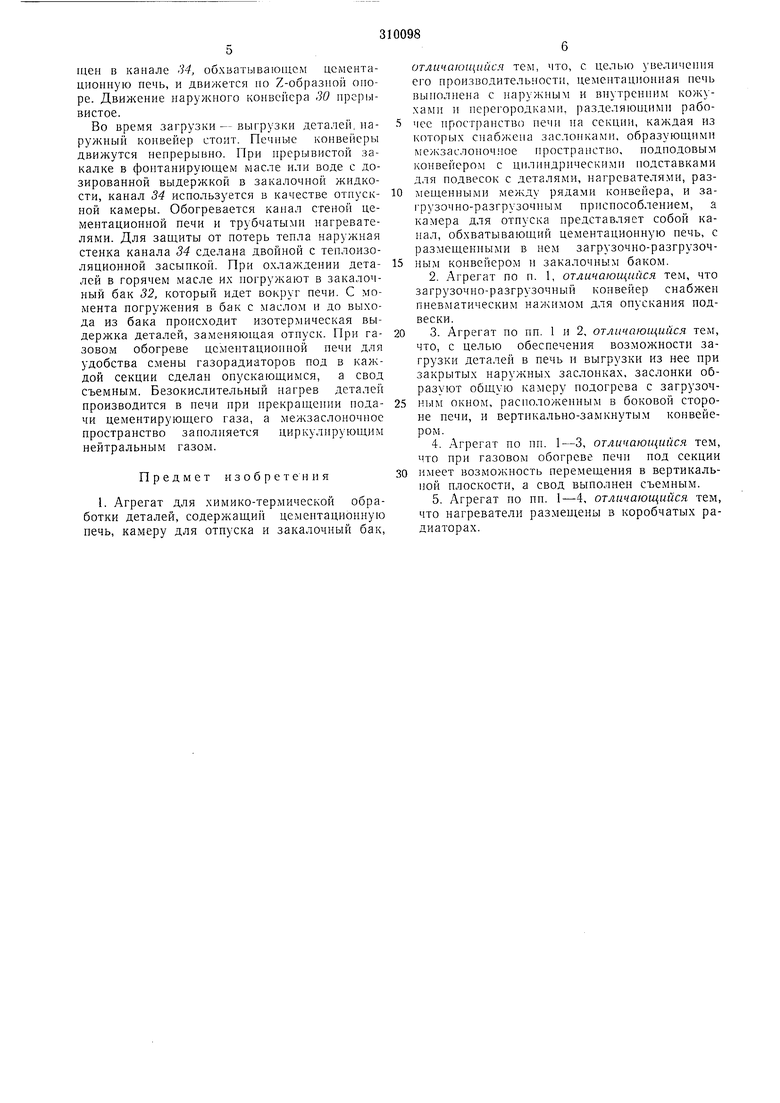

Па фиг. 1 показан агрегат, разрез но А-А; на фиг. 2 - то же, разрез но Б-Б; на фиг. 3 - то же, разрез ио В-В; на фиг. 4 нредставлен узел иоднодового KonBeiiepa; на фиг. 5 - вариант исполнения агрегата с камерой подогрева между заслонками.

Пементационная печь / имеет наружный кожух 2 из поделочной листовой стали и внутреииий кожух 3 с перегородками 4, разделяющими иечь па отдельные секции 5. Простраиство между наружным и внутренннм кожухом заполнено теплоизоляциоины.м материалом.

В каждой секции имеется двухрядный конвейер 6 с цилиндрическими подставками 7, движущийся ио замкнутой линии на швеллерной опоре 8. Швеллерная опора лежит, на домкратах 9. Изоляция печного пространства со стороны пода обеспечивается затвора1ми, состоящими из ребер 10, приваренных к пшеллерной опоре, и ребер 11, приваренных к кожуху 2. Затвор заполнен отработанной формовочной землей. Свод печи подвесной. Швеллеры 12 с прорезями для вывода за подвесной свод электронагревателей 13, заполненные ультралегковесным материалом, прикреплены болтами к нижним полкам двутавров 14, опирающихся на щвеллерные и двутавровые стойки. Для изоляции печного пространства со стороны свода на двутавровые балки положены съемные крышки 15 с асбестовой прокладкой 16. Крышки соединены болтами с верхними полками двутавров 14. Кислород воздуха, находящийся в пространстве между подвесным сводом и съемными крыщками, выжигается уше5м, помещенным в коробки 17, который зажигается электронагревателями 18. Каждая секция имеет две пневматических заслонки - внутреннюю 19 и наружную 20. Движутся заслонки по паправляюпл,им с пружинным ноджатием. Межзаслоночное пространство заполнено бескислородным газом, получаемым путем сжигания цементирующего газа с ограниченным ко.тичеством воздуха. Газовая горелка находится у входа в газоподающую трубу 21. В межзаслопочпое пространство во время загрузки - выгрузки деталей можно подавать генераторный газ или газ, сжигаемый в радиаторах при газовом обогреве печи. Секциоппое межзаслоночпое пространство можно объединять в одну общую камеру 22 подогрева с вертикально замкнутым конвейером 23, подающим детали от загрузочного окна 24, расположенного в боковой стороне печи, к загрузочным окнам цементационной печи. Это обеспечивает возможность загрузки деталей в нечь и выгрузки из нее при закрытых наружных заслонках. Обогревается цементационная печь электронагревателями 13, номещенными в коробчатые радиаторы 25 из поделочной, гофрированной листовой стали, поставленные рядами конвейера в пепосредствеппой близости от деталей, движущихся по конвейеру. На дно радиаторной коробки насыпается уголь для выжигания кислорода воздуха, паходящегося внутри коробки. В верхней части радиаторной коробки также насыпается уголь, который служит для выжигания кислорода и для теплоизоляции. Цементационный газ подается в печь снизу через под по трубам 26, а отработанный газ выводится для сжигания по трубам 27, берущим свое начало у нода печи, что обеспечивает циркуляцию газа внутри нечи. Для взрывобезопасности в момент нуска нечи кислород воздуха, находящийся в печи, выжигается путем сжигания цементируюп1его газа. Газ ноджигают в холодной печи, закрывают заслонки и клапаны газоотводящих каналов. Одновременно зажигается уголь под подом мелсзаслоночного пространства и в коробках, находяпшхся между подвесным сводом и съемными крышками свода. Через некоторое время кланан одного из газоотводян их каналов секции печи приоткрывается на минимальную величину и включается электросвеча 28, находящаяся у верхнего края газоотводящей трубы. Когда заканчивается процесс выжигания кислорода, цементационный газ загорается от электросвечи 28, что служит сигналом к пуску печи. Включаются электронагреватели. После подъема темнературы до АСз+20°С начинается загрузка подвесок 29 с деталями на подставки подподового конвейера. Детали подаются к загрузочно-разгрузочно.му окну каждой секции печи по наружно.му конвейеру 30. Нарул ный конвейер самоопускающийся. На крюки нарул4ного конвейера через один крюк вешают нодвески 29 с деталями. Норядок загрузки - выгрузки деталей следующий. Первые семь часов производится только загрузка деталей. Подвески с сырыми деталями, напримеп шестернями, ставятся на подогрев в межзаслоночное пространство. В момент подхода следующей свободной подставки 7 к левой стороне от загрузочного окна открываются обе заслонки. Подогретую подвеску ставят на свободную подставку печного подподового конвейера, после чего немедлепно опускается внутренняя заслонка 19, а подвеску с сырыми деталями ставят на подогрев в межзаслоночное пространство. При подходе первой подвески с зацементированными деталями к правой стороне загрузочно-разгрузочного окна, а последней свободной подставки к левой сторопе - вновь открываются обе заслонки. Загрузочно-разгрузочпым нриспособлением 31 переносят подвеску, находящуюся в межзаслоночном нространстве на нодогреве, на левую свободную нодставку конвейера. Поставив ее на подставку конвейера и повернувшись вправо, подхватывают подвеску с зацементировапиыми деталями и выносят ее из печи, после чего внутренняя заслонка немедлепно опускается. Вынесенная из печи подвеска вешается на свободный крюк самоопуска1оп.1.егося конвейера 30, а подвеска с сырыми деталями с конвейера 6 нереносится в межзаслопочное пространство для нодогрева, носле чего опускается наружная заслонка. Подвеска с зацементированными деталями, новещенная на свободный крюк конвейера 30, пемедленно опускается в закалочный бак 32 с горячим маслом или в фонтан веретенного масла с температурой 40-50°С. Самоопускапие крюка парулсного конвейера происходит при помощи пневматического нало-пма 33.

гцен в канале 34, обхватывающем цементационную печь, и движется по Z-образиой опоре. Движение наружного KOHBeiiepa 30 прерывиетое.

Во время загрузки-выгрузки деталей, наружный конвейер стоит. Печные конвейеры движутся непрерывно. При прерывистой закалке в фонтанируюпдем масле или воде с дозированной выдержкой в закалочной жидкости, канал 34 используется в качестве отпускной камеры. Обогревается канал стеной цементационной печи и трубчатыми нагревателями. Для защиты от потерь тепла наружная стенка канала 34 сделана двойной с теплоизоляционной засыпкой. При охлаждении деталей в горячем масле их погружают в закалочный бак 32, который идет вокруг печи. С момента погружения в бак с маслом и до выхода из бака происходит изотермическая выдержка деталей, заменяющая отпуск. При газовом обогреве цементационной печи для удобства смены газорадиаторов под в каждой секции сделан опускающимся, а свод съемным. Безокислительный нагрев деталей производится в печи нри прекращении подачи цементируюн,его газа, а межзаслоночпое пространство заполняется циркулирующим нейтральным газом.

Предмет изобретения

1. Агрегат для химико-термической обработки деталей, содержащий це.ментациоипую печь, камеру для отпуска и закалочный бак.

отличающийся тем, что, с целью увеличения его производительностн, цементационная печь выполпена с наружным и внутренним кожухами и перегородками, разделяюпщми рабочее пространство печп на секции, каждая из которых спабжепа заслонками, образующими межзаслопочное пространство, подподовым конвейером с цилпндрпческпмп подставками для подвесок с деталями, нагревателя.ми, размещенными между рядами конвейера, и загрузочно-разгрузочным прпспособлением, а камера для отпуска представляет собой капал, обхватывающий цементационную печь, с размещенными в нем загрузочно-разгрузочпым конвейером и закалочным баком.

2. Агрегат по п. 1, отличающийся тем, что загрузочно-разгрузочный конвейер снабжен пневматическим нажимом для опускания подвески.

3. Агрегат по пп. 1 и 2, отличающийся тем, что, с целью обеспечения возможности загрузки деталей в печь и выгрузки из нее при закрытых наружных заслонках, заслонки образуют общую камеру подогрева с загрузочным окном, расположенным в боковой стороне печи, и вертикально-замкнутым конвейером.

4.Агрегат по пп. 1-3, отличающийся тем, что при газовом обогреве печп под секции

имеет возможность перемещения в вертикальной плоскости, а свод выполнен съемным.

5.Агрегат по пп. 1-4, отличающийся тем, что нагреватели размещены в коробчатых радиаторах.

2S-.VA

. V,,- -Л

гГ

.

ч

f Ь (Г

ыг

мг

/ и 1.1 1

он

0

о( П о

о А

пХойДУп;

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Термическая печь | 1978 |

|

SU815052A1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

| Барабанная печь | 1979 |

|

SU798459A1 |

-Лд Фиг,. Z

J3

fuz. 3

Даты

1971-01-01—Публикация