(5) ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ МАРГАНЕЦЦИНКОВЫХ ФЕРРИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Установка для спекания ферритов | 1980 |

|

SU973237A1 |

| Туннельная печь для термической обработки | 1987 |

|

SU1497438A1 |

| УСТАНОВКА ДЛЯ СПЕКАНИЯ ФЕРРИТОВ | 1970 |

|

SU279915A1 |

| Туннельная печь | 1981 |

|

SU962735A1 |

| Туннельная электрическая печь для термообработки изделий из керамики | 1988 |

|

SU1651065A1 |

| Туннельная печь | 1981 |

|

SU1059397A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Проходная муфельная печь | 1987 |

|

SU1689744A1 |

| Шахтная печь | 1986 |

|

SU1366830A1 |

I

Изобретение относится к области металлургии, в частности к оборудобанию для .термообработки изделий из порошков, а именно к туннельным печам для термообработки марганеццинковых ферритов.

Известна печь для термообработки изделий из порошка, содержащая камеры предварительного нагрева, спекания и охлаждения, транспортер для перемещения изделий, загрузочное и разгрузочное приспособления .

Недостатком этой печи является низкая производительность, обусловленная тем, что изделия устанавливаются на ленте транспортера в один ряд, а также малый срок службы ленты транспортера.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является туннельная печь для термообработки марганеццинковых ферритов, содержащая последовательно расположенные камеры предварительного нагрева, спекания и охлаждения, вагонетки, установленные на рельсах, обгонный путь и систему подачи газов в камеру охлаждения с газоподводящими патрубками 2.

Недостатки известной печи состоят в том, что конструкция печи не обеспечивает надежного изолирования камеры предварительного нагрева (выжига

10 связки) от камеры спекания, в результате чего возможно попадание продуктов разложения связки в зону спекания, что снижает качество спеченных изделий.

И

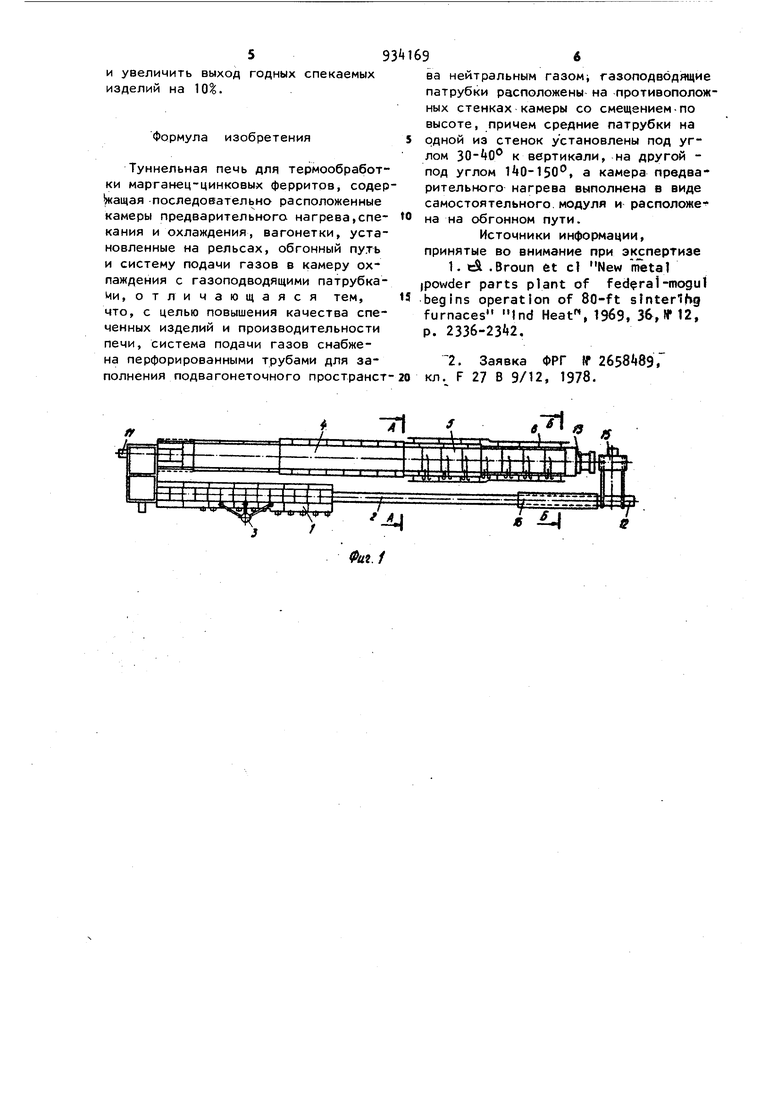

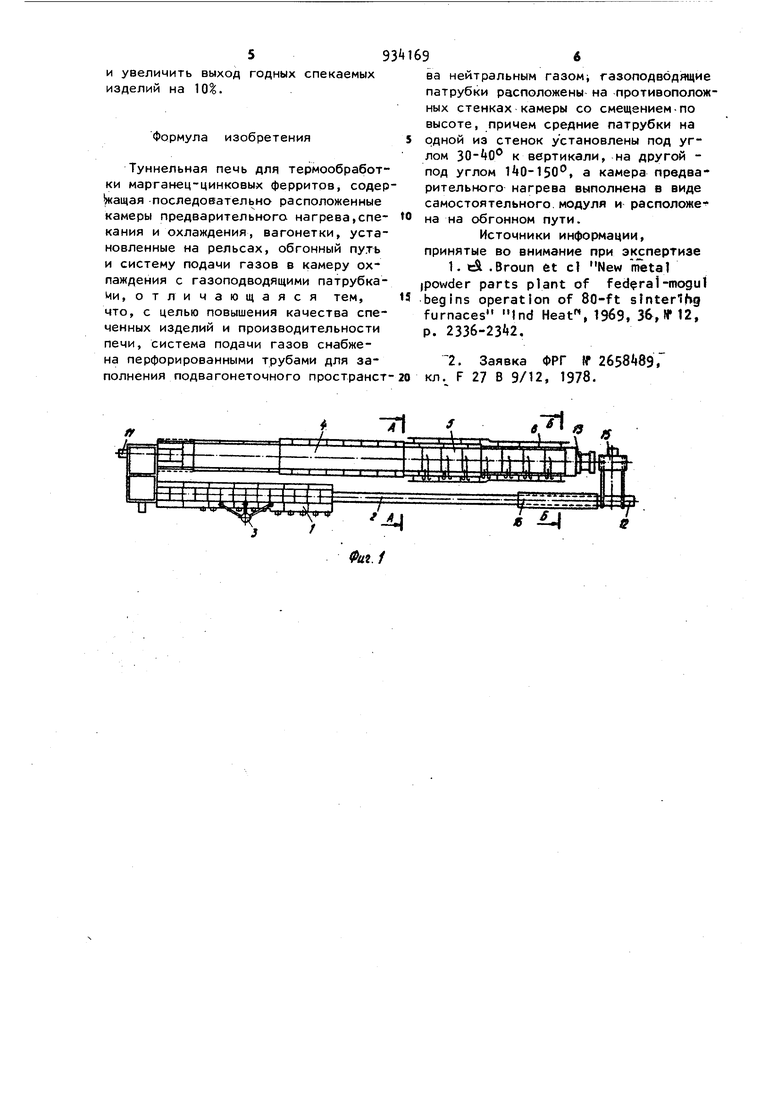

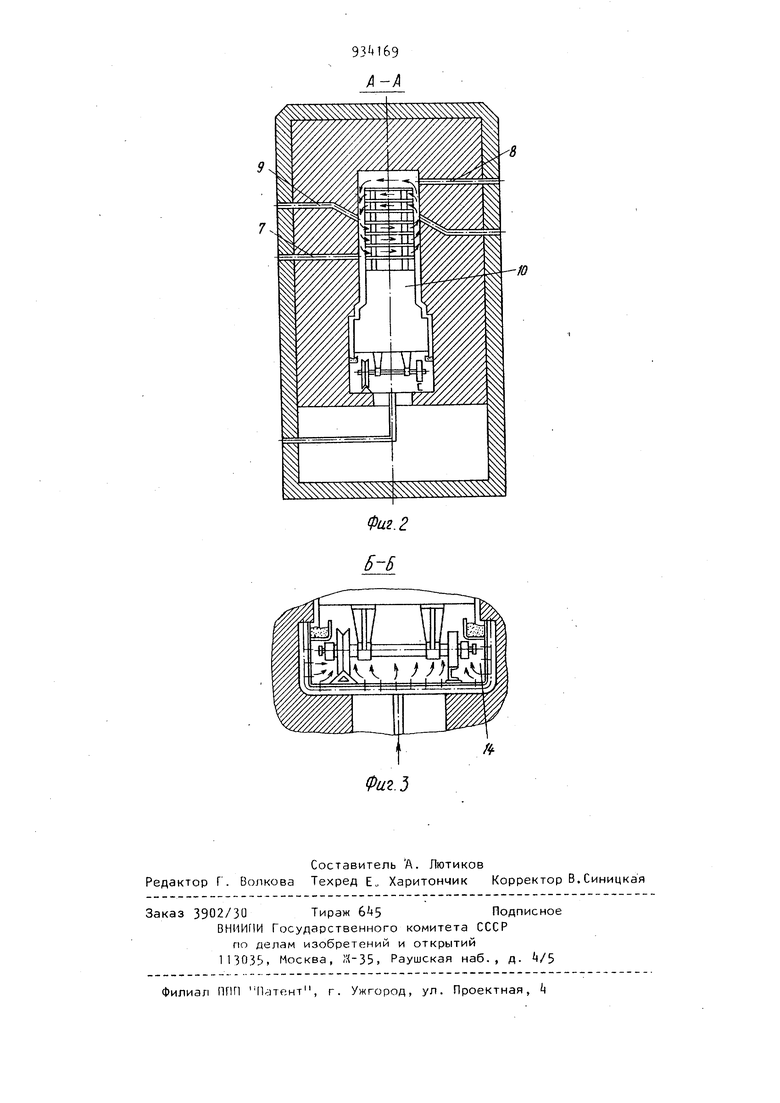

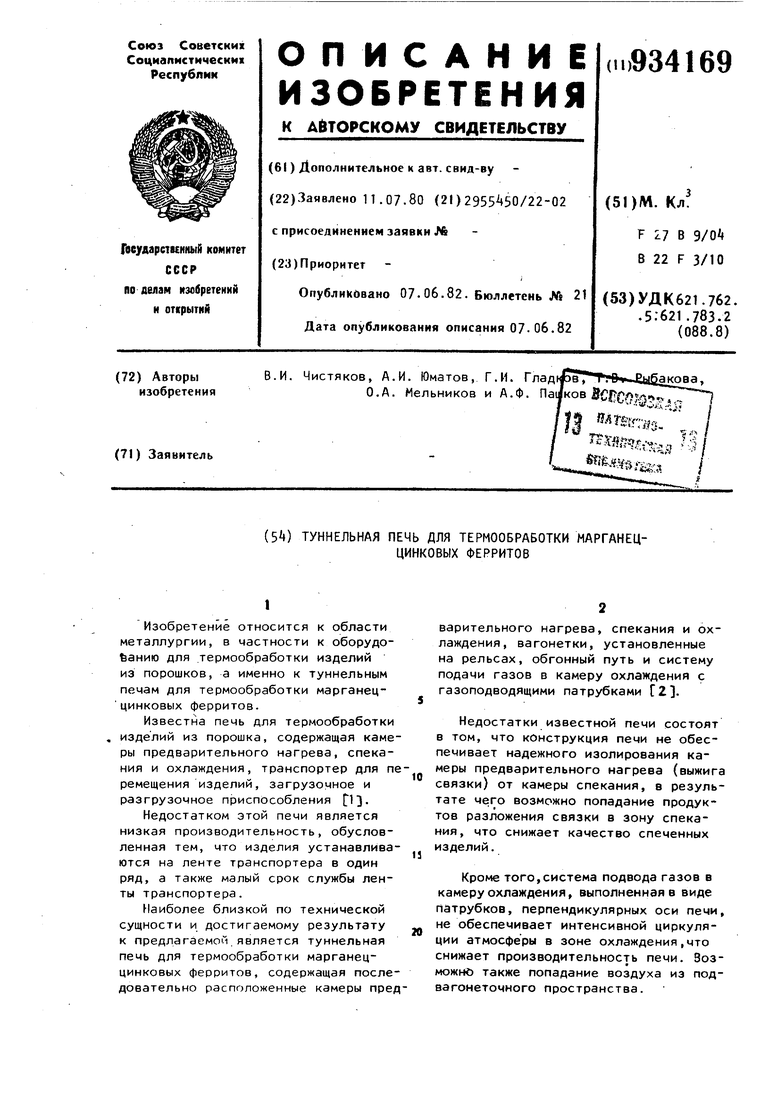

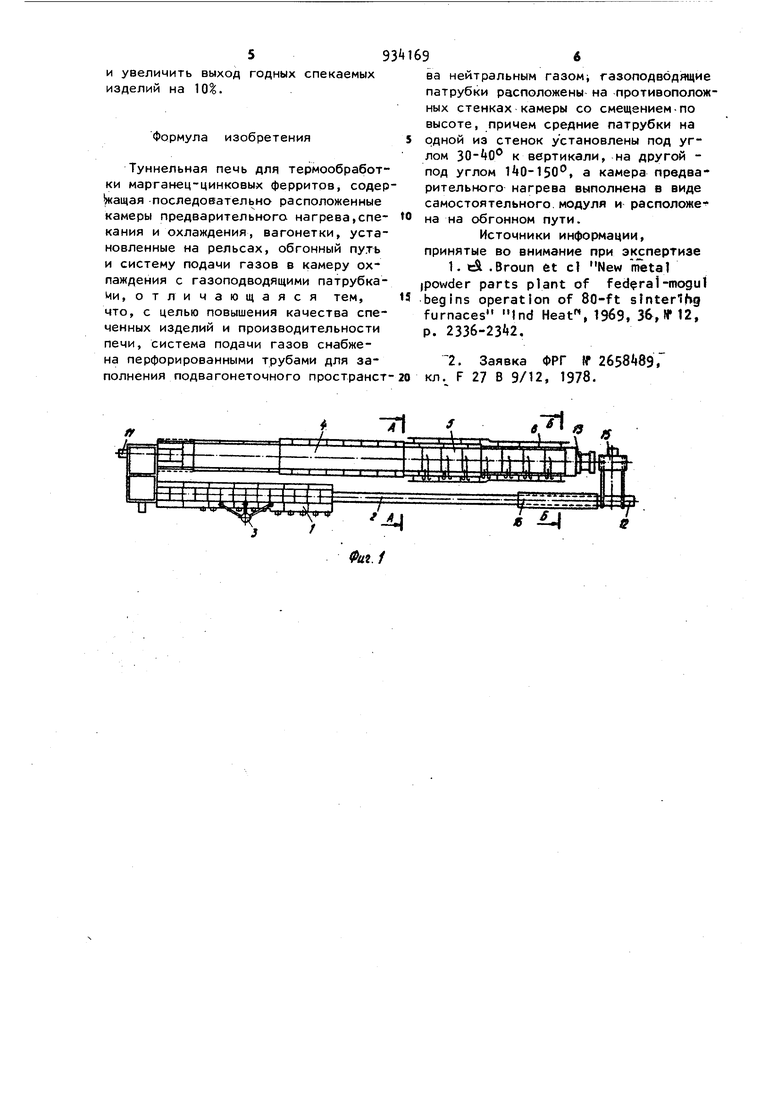

Кроме того,система подвода газов в камеру охлаждения, выполненная в виде патрубков, перпендикулярных оси печи, не обеспечивает интенсивной циркуля20ции атмосферы в зоне охлаждения,что снижает производительность печи. Возможно также попадание воздуха из подвагонеточного пространства. 393 Цель изобретения - повышение качества спеченных изделий и производи тельности печи. Поставленная цель достигается тем что в печи, содержащей последовательно расположенные камеры предвари тельного нагрева, спекания и охлажде ния, вагонетки, установленные на рельсах, обгонный путь и систему подачи газов в камеру охлаждения с газоподводящими патрубками, система подачи газов снабжена перфорированны ми трубами для заполнения подвагонеточного пространства нейтральным газом, газоподводящие патрубки располо жены на противоположных стенках камеры со смещением по высоте, причем средние патрубки на одной из стенок установлены под углом ЗО-чО к верти кали, на другой - под углом 1 0-150 а камера предварительного нагрева выполнена в виде самостоятельного модуля и расположена на обгонном пути. Отделение камеры предварительного нагрева (выжига связки) от камер спе кания и охлаждения позволяет предотвратить загрязнение атмосферы в этих зонах парами воды, выделяющейся в процессе сушки изделий, а также продуктами сгорания связок, а расположе ние ее на обгонном пути дает возможность сократить длину печи или при той же длине повысить ее производительность и съем продукции с 1 м производственной площади. Заполнение подвагонеточного прост ранства камеры охлаждения нейтральным газом исключает неконтролируемое поступление кислорода воздуха в кана камеры охлаждения. На фиг. 1 схематично изображена предлагаемая печь, на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-В на фиг. 1. Лечь состоит из камеры ,1 предварительного нагрева (выжига связки) , расположенной на обгонном пути 2 и снабженной системой 3 отсоса паров и продуктов выгорания связок, камер 4и 5 спекания и охлаждения соответственно, расположенных в общем герметичном кожухе. Система 6 подачи газов выполнена таким образом, что газы подаются в рабочий канал камеры 5охлаждения с двух противоположных сторон на трех уровнях, создавая кру говое движение среды по сечейию кана ла. 4 Нижние патрубки 7 расположены справа на 60-180 мм выше уровня пода вагонеток, верхние патрубки 8 - слева на 60-l80 мм выше верхнего уровня садки изделий, а средние патрубки 9 в середине садки. Средние патрубки 9 на одной из стенок установлены под углом ЗО-tO к вертикали, на другой 140-150, а патрубки 7 и 8 перпендикулярно оси печи. Вагонетки 10 перемещаются вдоль оси канала печи и обгонного пути 2 с помощью толкателей 11 и 12. На выходе из печи имеется шлюзовая камера 13 с двумя затворами. Подвагонеточное пространство камеры 5 охлаждения отсекается от подвагонеточного пространства камеры k спекания завесой из нейтрального газа, который заполняет все подвагонеточное пространство в этой камере. Печь содержит также передаточную тележку 15 и кожух 16. Печь работает следующим образом. Поезд вагонеток 10 с изделиями, нагружаемыми на обгонном пути 2, толкателем 12 заталкивается в камеру 1, предварительного нагрева и выжига связки, где происходит нагрев (до ), выдержка и охлаждение изделий (до 200°С). Пары связки и влаги выбрасываются в атмосферу системой 3 отсоса. Вагонетки 10 с помощью передаточной тележки 15 подаются к толкателю 11 и с его помощью поступают сначала в камеру k спекания, затем в камеру 5 охлаждения, где происходит спекание изделий и охлаждение в регулируемой газовой среде до . При подходе вагонетки 10 к шлюзовой камере 13 подается сигнал на открытие первого затвора и толкателем с ускоренным ходом (не показан) вагонетка 10 подается в шлюзовую камеру 13- После отхода толкателя первый затвор опускается, открывается второй затвор и вагонетка 10 подается на поперечную тележку 15 и кожух 16 для дальнейшего охлаждения. После этого второй затвор закрывается, шлюзовая камера 13 все время продувается азотом. Атмосфера в печи создается за счет вдува азота и воздуха в ряд точек по длине печи по схеме, указанной на фиг. 1, 2 и 3. Использование предлагаемой.печи позволит повысить производительность ,5 раза по сравнению с известными и увеличить выход годных спекаемых изделий на 10%. Формула изобретения Туннельная печь для термообработки марганец-цинковых ферритов, содер ащая последовательно расположенные камеры предварительного нагрева,спекания и охлаждения, вагонетки, установленные на рельсах, обгонный путь и систему подачи газов в камеру охлаждения с газоподводящими патрубкаМи, отличающаяся тем, что, с целью повышения качества спеченных изделий и производительности печи, система подачи газов снабжена перфорированными трубами для заполнения подвагонеточного пространст f ва нейтральным raaoMi газоподводящие патрубки расположены на противоположных стенках камеры со смещением - по высоте, причем средние патрубки на одной из стенок установлены под углом к вертикали, на другой под углом UO-ISO, а камера предварительного нагрева выполнена в виде самостоятельного модуля и расположен на на обгонном пути. Источники информации, принятые во внимание при экспертизе 1. t .Broun et cl New metal ipowder parts plant of federal-mogul begins operation of 80-ft slnterlhg furnaces tnd Heat, 1969, 3&, , p. 2336-23 2. 2. Заявка ФРГ fT , F 27 В 9/12, 1978. КЛ. /

Авторы

Даты

1982-06-07—Публикация

1980-07-11—Подача