Изобретение относится к способам получения фотополимеризующихся композиций, которые используют в технологии печатного монтажа и полиграфии для получения рельефных изображений.

Целью изобретения является снижение вязкости реакционной среды, повышение светочувствительности получаемой фотополимеризующейся композиции и повышение ее гибкости в фотоотвержденном состоянии.

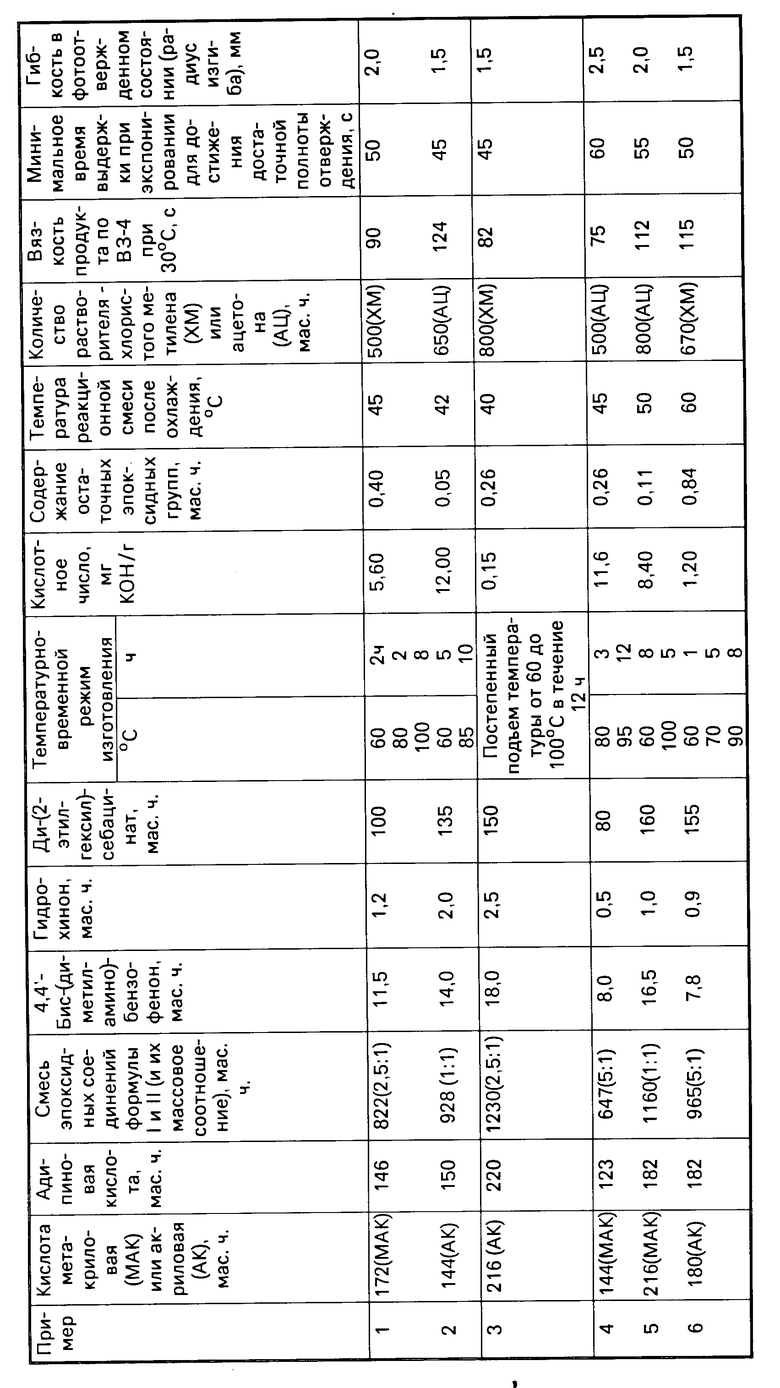

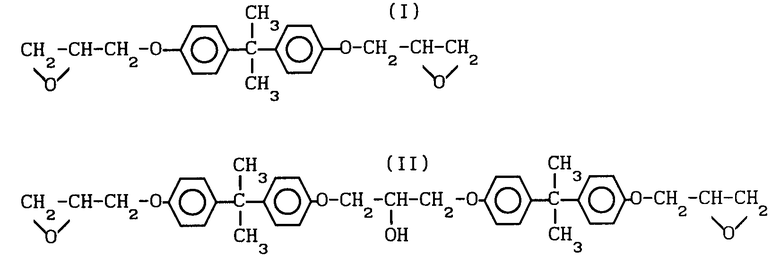

П р и м е р 1. В стеклянную колбу, снабженную механической мешалкой, обратным холодильником, термометром и нагревательной баней, загружают 822 мас. ч. эпоксиднодиановой смолы ЭД-22 (эпоксидное число 22%), являющейся смесью эпоксидных соединений формул I и II в массовом соотношении 2,5:1, 172 мас.ч. метакриловой кислоты, 146 мас.ч. адипиновой кислоты, 11,5 мас.ч. катализатора 4,4'-бис-(диметиламино)бензофенона, 1,2 мас.ч. ингибитора гидрохинона и 100 мас.ч. разбавителя ди-(2-этилгексил)себацината.

Смесь нагревают в температурном режиме: при 60оС в течение 2 ч, затем при 80оС в течение 2 ч, после чего температуру повышают до 100оС и нагревание продолжают еще в течение 8 ч. Отбирают пробу для определения кислотного и эпоксидного чисел реакционной смеси. По результатам анализа найдено кислотное число 5,6 мг КОН/г, эпоксидное число 0,4 мас. (см. таблицу).

Реакционную смесь нагревают до 45оС и далее при перемешивании в нее вводят 500 мас. ч. растворителя хлористого метилена. Полученную таким образом фотополимеризующуюся композицию охлаждают до 30оС, определяют ее вязкость по вискозиметру ВЗ-4. Вязкость готового продукта составляет 90 с (см. таблицу).

Для испытания фотополимеризующуюся композицию наливают в стеклянную кювету равномерным слоем и сушат при 20оС в течение 24 ч. После этого в кювету наливают вторую порцию фотополимеризующейся композиции и повторяют сушку до толщины высушенного светочувствительного слоя 250 мкм. Светочувствительный слой покрывают кварцевым стеклом толщиной 2 мм, предварительно нагретым до 80оС, для обеспечения плотного контакта его поверхности со светочувствительным слоем. Предварительно стеклянные поверхности смачивают антиадгезивом 1%-ным раствором кремнийорганического каучука марки СКТ в толуоле, сушат при 20оС в течение 1 ч, затем антиадгезионный слой термообрабатывают при 250оС в течение 2 ч. Толщина антиадгезионного слоя 1-2 мкм.

Кювету с фотополимеризующейся композицией помещают в вакуумную раму установки для экспонирования ТЭМП-1 и композицию экспонируют, определяя время, за которое композиция превращается в твердый гель. Контролируют полноту отверждения определением растворимости светочувствительного слоя в хлористом метилене. Полнота отверждения считается достаточной, если при воздействии хлористого метилена в течение 30 с поверхность светочувствительного слоя остается блестящей, не претерпевая частичного или полного разрушения.

Отвержденную композицию, сформированную в виде пленки, извлекают из кюветы и испытывают на гибкость. Для этого пленку фотоотвержденной композиции изгибают по углом 90о вокруг металлических цилиндров с различными диаметрами. Постепенно уменьшают радиус изгиба, применяя цилиндр меньшего диаметра. Время изгиба под требуемым углом остается постоянным и составляет 2-3 с при каждом испытании на изгиб. Определяют минимальный радиус изгиба, при котором пленка композиции выдерживает изгиб без растрескивания.

Параллельно испытывают композицию, полученную известным способом-прототипом (см. таблицу). При этом загружают известную композицию в кювету в виде расплава при 100оС без сушки.

При испытании найдено, что фотополимеризующаяся композиция, полученная предложенным способом, отверждается при экспонировании 50 с и обладает гибкостью, характеризующейся минимальным радиусом, изгиба, равным 2 мм. Композиция, полученная известным способом, менее светочувствительна и отверждается в течение 75 с. Она имеет повышенную хрупкость в фотоотвержденном состоянии и выдерживает изгиб с радиусом лишь 7,5 мм. Кроме того, такая композиция обладает повышенной вязкостью, являясь при нормальных условиях почти твердой массой, что затрудняет ее выгрузку и переработку.

Текучесть композиции, полученной известным способом, появляется лишь при нагревании ее до температуры свыше 60-70оС, при которой ее жизнеспособность не превышает нескольких часов, в связи с чем при повторном нагревании композиции при ее использовании часто наступает самопроизвольное гелеобразование.

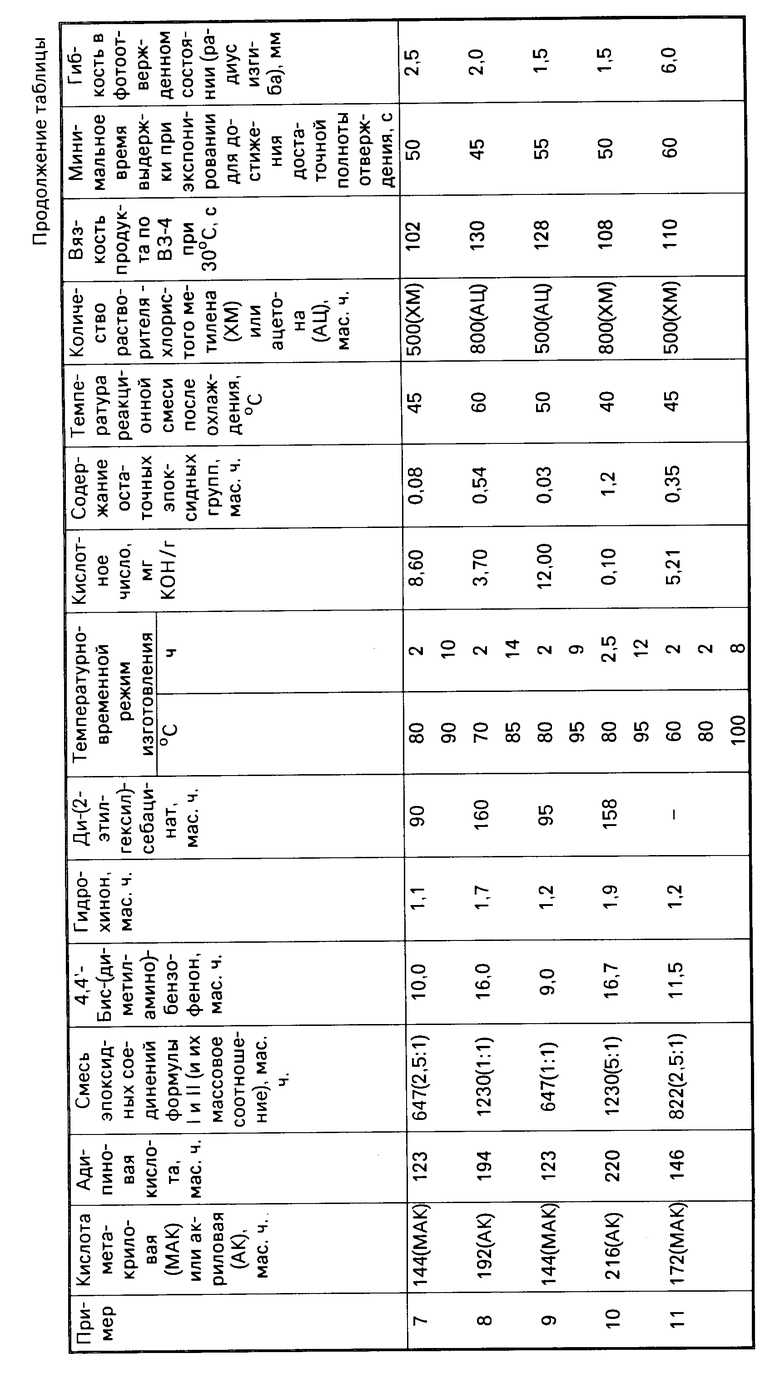

П р и м е р ы 2-10. Получение и испытание фотополимеризующейся композиции аналогичны указанным в примере 1, загрузка компонентов и температурно-временные режимы приведены в таблице.

Как видно из таблицы, полученные образцы фотополимеризующихся композиций характеризуются кислотным числом 0,1-12 мг КОН/г и содержанием остаточных эпоксидных групп 0,03-1,2 мас. вязкостью (ВЗ-4) при 30оС от 75 до 130оС.

При этом светочувствительность по- лученных композиций остается на высоком уровне и характеризуется выдержкой при экспонировании 45-60 с. Гибкость в фотоотвержденном состоянии радиус изгиба 1,5-2,5 мм, что значительно лучше, чем для композиции по прототипу, соответственно выдержка 75 с и радиус изгиба 7,5 мм.

П р и м е р 11 (сравнительный). Фотополимеризующуюся композицию изготавливают и испытывают по примеру 1, но ди-(2-этилгексил)себацинат не загружают. При испытании установлено, что светочувствительность фотополимеризующейся композиции уменьшается незначительно и составляет 60 с, но гибкость в фотоотвержденном состоянии ухудшается до 6,0 мм. Композиция неоднородна, в ней наблюдаются микрогелевые включения.

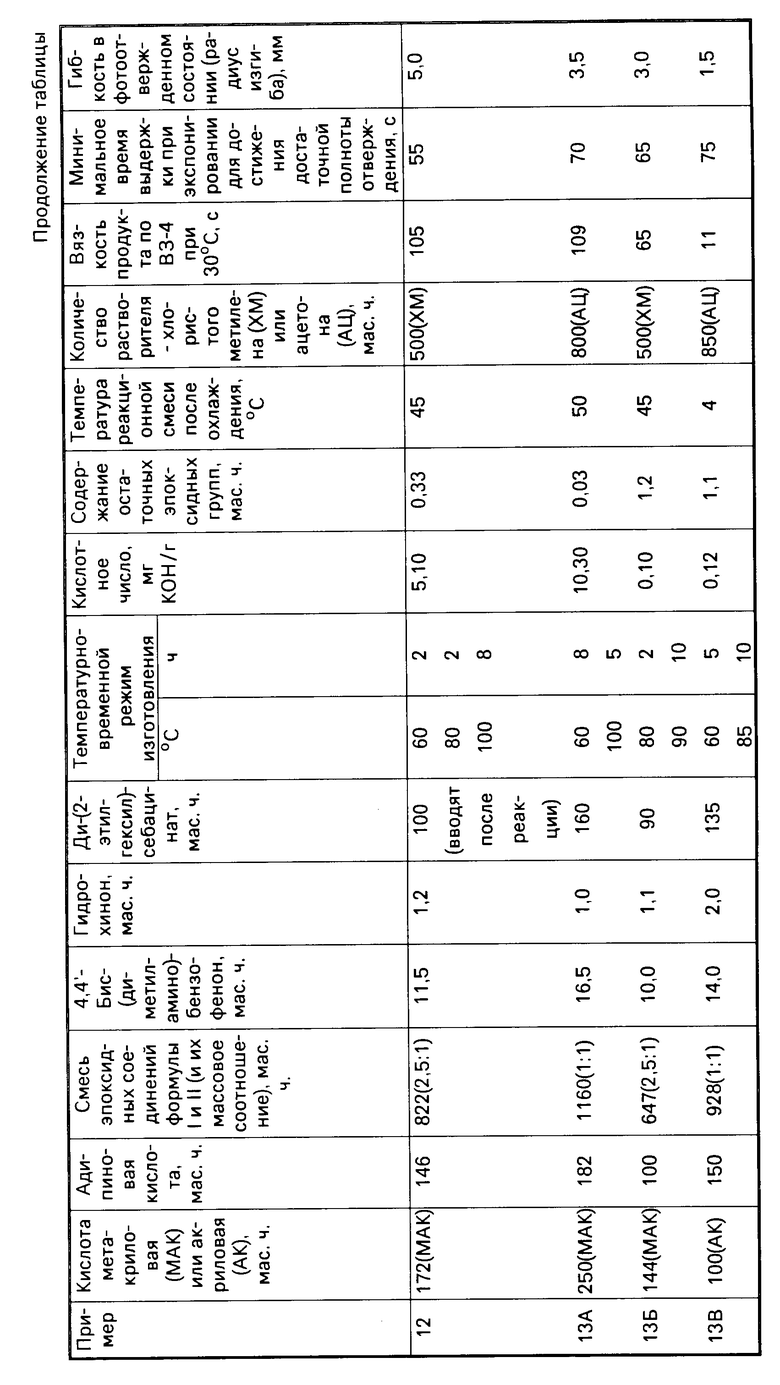

П р и м е р 12 (сравнительный). Фотополимеризующуюся композицию изготавливают и испытывают по примеру 1, но загружают разбавитель ди-(2-этилгексил)себацинат по окончании полимеризации одновременно с растворителем хлористым метиленом. При испытании найдено, что светочувствительность фотополимеризующейся композиции остается на высоком уровне (55 с), но гибкость также ухудшается и составляет 5,0 мм. Композиция неоднородна, имеются микрогелевые включения, препятствующие ее использованию.

П р и м е р 13 (сравнительный). Проведено изучение запредельных значений параметров предложенного способа.

Фотополимеризующиеся композиции получают и испытывают по примерам 1-10, но используют следующие загрузки компонентов (см. таблицу).

А. Поступают аналогично примеру 5, но загрузку МАК увеличивают до запредельного значения 250 мас.ч. загрузку остальных компонентов, а также режимы процесса не изменяют. Найдено, что светочувствительность и гибкость композиции снижаются (выдеpжка при экспонировании 70 с, гибкость в фотоотвержденном состоянии при радиусе изгиба 3,5 мм). Вязкость композиции практически не изменяется (109 с).

Б. Поступают аналогично примеру 7, но загрузку адипиновой кислоты уменьшают до запредельного значения 100 мас.ч. загрузку остальных компонентов, а также режимы процесса не изменяют. При этом одновременно снижаются светочувствительность, гибкость и вязкость композиции (выдержка при экспонировании возрастает до 65 с, радиус изгиба достигает 3,0 мм, вязкость снижается до 92 с).

В. Поступают аналогично примеру 2, но уменьшают загрузку акриловой кислоты до 100 мас.ч. (запредельное значение) без изменения количества других компонентов. Найдено, что при этом происходит снижение светочувствительности (выдержка при экспонировании возрастает до 75 с), вязкость также несколько снижается (до 116 с по ВЗ-4). Гибкость композиции не изменяется.

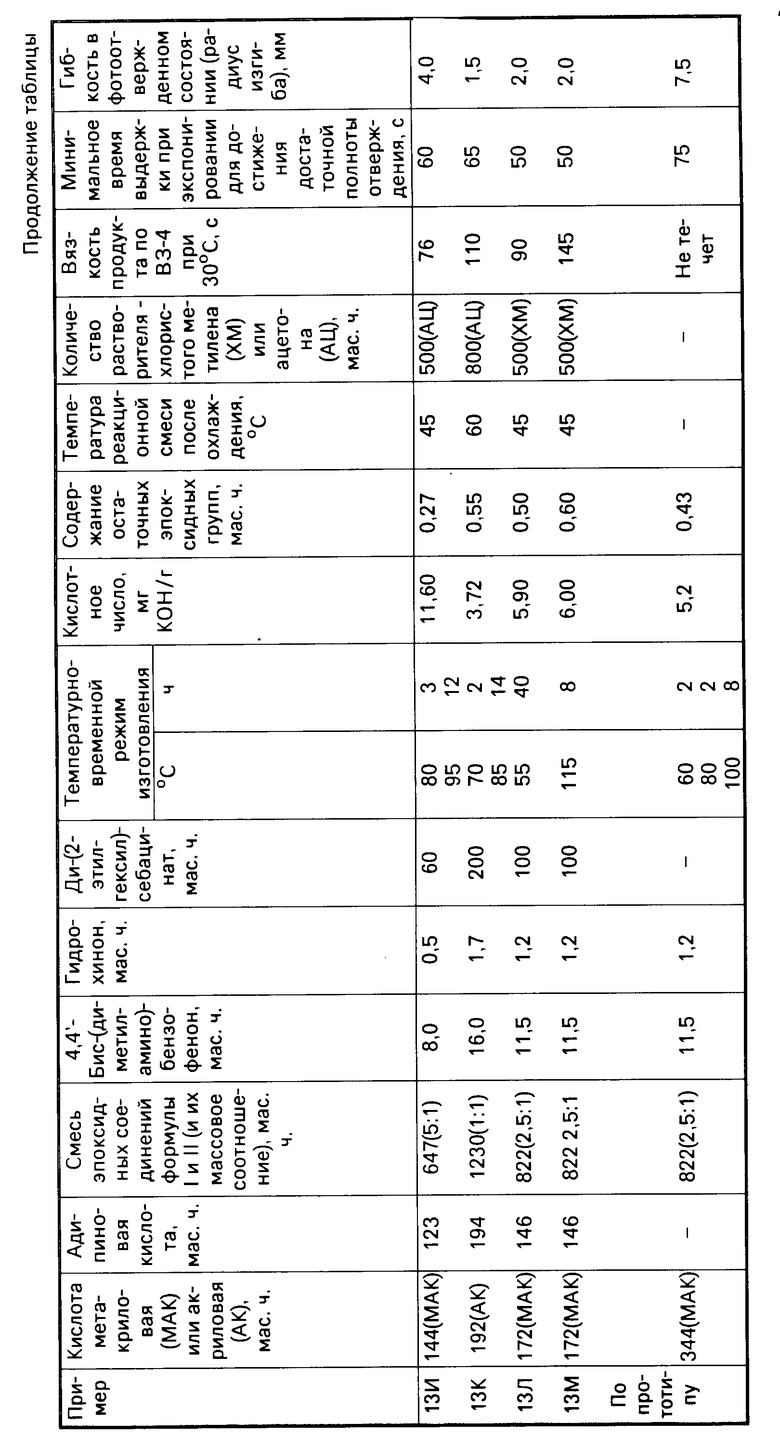

Г. Поступают аналогично примеру 6, но уменьшают загрузку 4,4'-бис-(диметиламино)бензофенона до 5 мас.ч. При этом продолжительность получения фотополимеризующейся композиции возрастает на 3 ч или на 21,4% Светочувствительность композиции ухудшается (выдержка при экспонировании 70 с). Остальные показатели практически не изменяются.

Д. Поступают аналогично примеру 3, но увеличивают загрузку 4,4'-бис-(диметиламино)бензофенона до 25 мас. ч. Найдено, что при этом возрастает вязкость получаемой композиции (до 135 с по ВЗ-4), что нежелательно, так как снижается технологичность при использовании композиции. Остальные показатели практически не изменяются.

Е. Поступают аналогично примеру 4, но уменьшают загрузку ингибитора гидрохинона до 3,0 мас.ч. При этом возрастает вязкость композиции до 145 с по ВЗ-4 и наблюдается появление в ней микрогелевых включений. Светочувствительность незначительно возрастает (выдержка при экспонировании 55 с). Остальные показатели практически не изменяются.

Ж. Поступают аналогично примеру 3, но увеличивают загрузку гидрохинона до 3,5 мас.ч. Показатели композиции, за исключением светочувствительности, не изменяются. Светочувствительность (выдержка при экспонировании 80 с) снижается.

И. Поступают аналогично примеру 4, но уменьшают загрузку ди-(2-этилгексил)себацината до 60 мас.ч. Параметры процесса и свойства получаемой композиции при этом не изменяются, но гибкость композиции снижается (радиус изгиба возрастает до 4 мм).

К. Поступают аналогично примеру 8, но увеличивают загрузку ди-(2-этилгексил)-себацината до 200 мас.ч. При этом происходит некоторое возрастание гибкости композиции (радиус изгиба снижается до 1,5 мм), однако светочувствительность композиции существенно ухудшается (выдержка при экспонировании возрастает до 65 с), т.е. снижается на 44,6%

Л. Поступают аналогично примеру 1, но процесс ведут при запредельном значении температуры (до 55оС). Продолжительность получения композиции возрастает до 40 ч, что нерационально. Свойства композиции не изменяются.

М. Поступают аналогично примеру 1, но процесс ведут при запредельном значении температуры (до 115оС). Продолжительность синтеза уменьшается до 8 ч, однако в композиции появляются микрогелевые включения. Кроме того, вязкость композиции возрастает до 145 с, что свидетельствует о ее частичной полимеризации в процессе синтеза.

Из представленных в таблице данных следует, что при осуществлении предложенного способа при запредельных значениях его параметров не достигают оптимальных технико-экономических показателей.

Из примеров 1-10 следует, что реализация предложенного способа при оптимальных (предлагаемых) режимах его проведения позволяет получать композицию более светочувствительную и более гибкую в отвержденном состоянии, чем композиция, полученная по способу-прототипу. При этом снижается вязкость реакционной среды, в связи с этим повышается технологичность процесса, а также технологичность самой композиции при ее изготовлении и применении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1988 |

|

SU1584607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩЕЙСЯ КОМПОЗИЦИИ ДЛЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1986 |

|

SU1417626A1 |

| Способ получения фотополимеризующейся композиции | 1983 |

|

SU1144085A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПОЛИМЕРИЗУЮЩЕЙСЯ КОМПОЗИЦИИ ДЛЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1985 |

|

SU1259846A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1985 |

|

SU1340398A1 |

| Олигоэфирогидрокси(мет)акрилатные производные монокарбоксибензофенонов (монокарбоксиантрахинонов) в качестве фотополимеризующихся компонентов для светочувствительных композиций | 1981 |

|

SU1051060A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1999 |

|

RU2163724C1 |

| Фотополимеризующаяся композиция | 1981 |

|

SU996984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩЕЙСЯ КОМПОЗИЦИИ | 1986 |

|

SU1519194A1 |

| Способ получения фотополимеризующейся композиции | 1977 |

|

SU769480A1 |

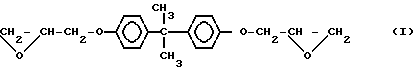

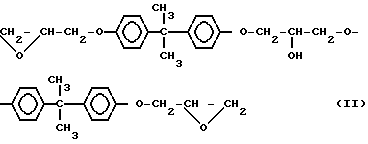

Изобретение касается полиграфии и радиотехники, в частности способа получения фотополимеризующейся композиции, использующейся для получения рельефных изображений. Цель изобретения - снижение вязкости реакционной среды, повышение светочувствительности фотополимеризующейся композиции и повышение ее гибкости в фотоотвержденном состоянии. Получение композиции ведут реакцией 1-2-основных карбоновых кислот с эпоксидными соединениями, содержащими в молекуле 2 глицидных остатка, в присутствии катализатора - 4,4' - и ингибитора радикальной полимеризации гидрохинона при нагревании, в качестве 1-2-основных карбоновых кислот используют (мет)акриловую и адипиновую кислоты, в качестве эпоксидных соединений используют смесь соединений формулы I и II (см.рис.) взятых в массовом соотношении 1 - 5 : 1, с содержанием эпоксидных групп 25,3 и 13,8 мас.% и мол.м. 340 и 624. Процесс ведут в среде разбавителя ди-(2-этилгексил)себацината при 60 - 100°С. Соотношение компонентов в смеси, мас.ч.: (мет)акриловая кислота 144 - 216; адипиновая кислота 123 - 220; 28 - 89 смесь указанных эпоксидных соединений 647 - 1230; 4,4'-бис -(диметиламино) -бензофенон 7,8 - 18; гидрохинон 0,5 - 2,5; ди-(2-этилгексил) себацинат 80 - 160. Реакцию ведут до достижения кислотного числа 0,1 - 12 мг КОМ/г и содержания остаточных эпоксидных групп 0,03 - 1,2 мас. % . Затем реакционную смесь охлаждают до 40 - 60°С и вводят хлористый метилен или ацетон в количестве 500 - 800 мас.ч. Эти условия обеспечивают снижение вязкости продукта при 30°С 75 - 130 с (в известном случае продукт не течет). Для полученной композиции минимальное время выдержки при экспонировании для достижения достаточной полноты отверждения составляет 45 - 55 с при гибкости в фотоотвержденном состоянии по радиусу изгиба 1,5 - 2,5 мм. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩЕЙСЯ КОМПОЗИЦИИ путем взаимодействия 1-2-основных карбоновых кислот с эпоксидными соединениями, содержащими в молекуле 2 глицидных остатка, в присутствии катализатора - 4,4'-бис-(диметиламино)бензофенона и ингибитора радикальной полимеризации - гидрохинона при нагревании, отличающийся тем, что, с целью снижения вязкости реакционной среды, повышения светочувствительности получаемой фотополимеризующейся композиции и повышения ее гибкости в фотоотвержденном состоянии, в качестве 1-2-основных карбоновых кислот используют (мет)акриловую и адипиновую кислоты, в качестве эпоксидных срединений используют смесь соединений формул I и II

в массовом соотношении 1 1 5 1 с содержанием эпоксидных групп 25,3 и 12,8 мас. и мол.м. 340 и 624 соответственно, процесс ведут в среде разбавителя ди-2-этилгексилсебацината при 60 100oС и следующем соотношении компонентов реакционной смеси, мас.ч.

(Мет)акриловая кислота 144 216

Адипиновая кислота 123 220

Смесь эпоксидных соединений формул I и II в массовом соотношении 1 1 - 5 1 647 1230

4,4'-Бис-(диметиламин)бензофенон 7,8 18

Гидрохинон 0,5 2,5

Ди-(2-этилгексил)себацинат 80 160

до достижения кислотного числа 0,1 12 мг КОН/г и содержания остаточных эпоксидных групп 0,03 1,2 мас. затем реакционную смесь охлаждают до 40 - 60oС и вводят хлористый метилен или ацетон в количестве 500 800 мас.ч.

| Способ получения фотополимеризующейся композиции | 1977 |

|

SU769480A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-20—Публикация

1987-12-25—Подача