Изобретение относится к переработке полимерных материалов и может найти применение в процессе изготовления слоистых листовых антифрикционных материалов и изделий, используемых в качестве подщипни- ков скольжения.

Целью изобретения является улучшение качества изделия за счет ориентации рабочего слоя.

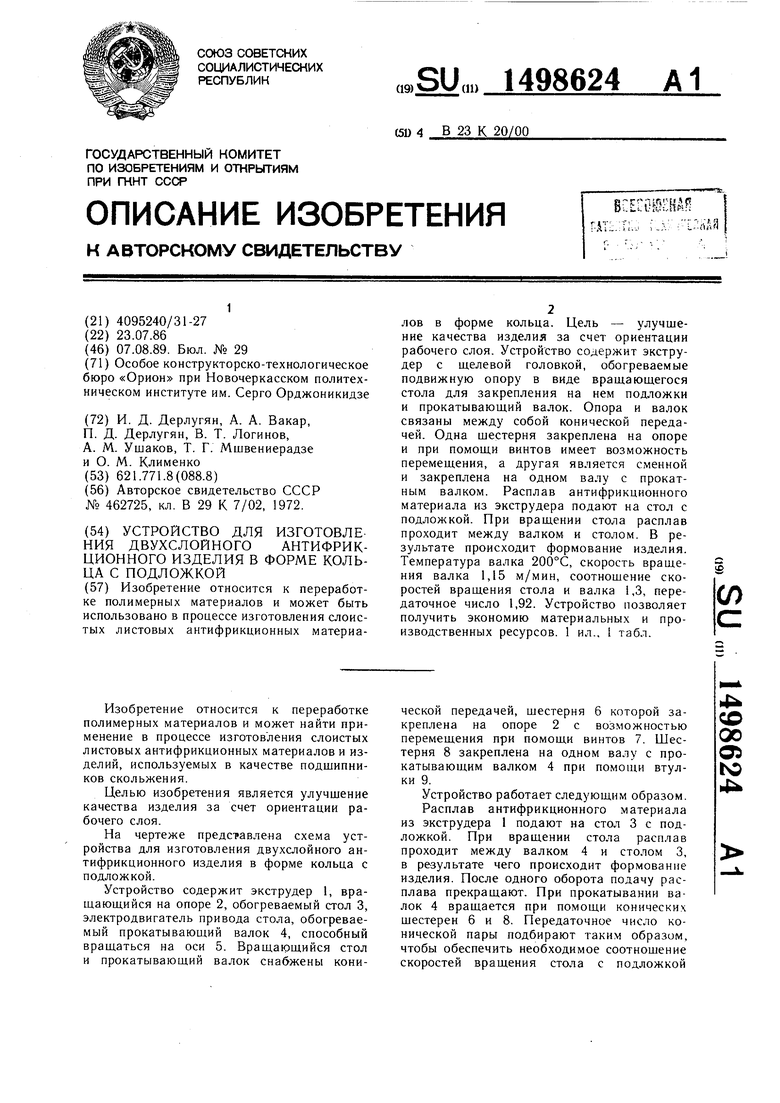

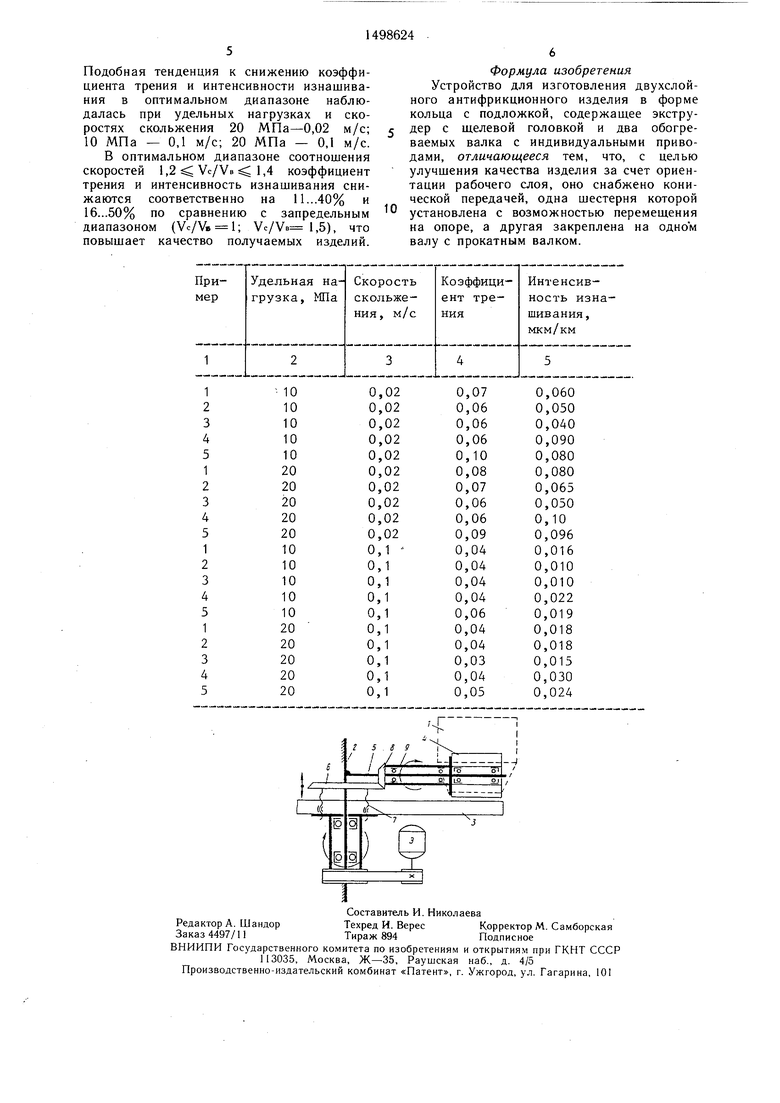

На чертеже представлена схема устройства для изготовления двухслойного антифрикционного изделия в форме кольца с подложкой.

Устройство содержит экструдер 1, вращающийся на опоре 2, обогреваемый стол 3, электродвигатель привода стола, обогреваемый прокатывающий валок 4, способный вращаться на оси 5. Вращающийся стол и прокатывающий валок снабжены конической передачей, шестерня 6 которой закреплена на опоре 2 с возможностью перемещения при помощи винтов 7. Шестерня 8 закреплена на одном валу с прокатывающим валком 4 при помощи втулки 9.

Устройство работает следующим образом.

Расплав антифрикционного материала из экструдера 1 подают на стол 3 с подложкой. При вращении стола расплав проходит между валком 4 и столом 3, в результате чего происходит формование изделия. После одного оборота подачу расплава прекращают. При прокатывании валок 4 вращается при помощи конических шестерен 6 и 8. Передаточное число конической пары подбирают таким образом, чтобы обеспечить необходимое соотношение скоростей вращения стола с подложкой

СО

00

Од

IC

4;

и прокатывающего валка. Для этой цели шестерня 8 является сменной, а шестерню 6 в зависимости от диаметра шестерни 8 перемещают до их зацепления. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. В процессе прокатки задают температуру валка и опоры, а также соотношение их скоростей вращения. В качестве антифрикционного материала применяют «Маслянит.

Пример 1. Исходные данные: диаметр изготавливаемого кольца 500 мм; диаметр прокатывающего валка 200 мм; скорость подачи расплава VP 1,5 м/с, скорость вращения стола Vc 1,5 м/мин (шс боб/мин); соотношение скоростей вращения стола и валка Vc / VB 1,2; скорость вращения валка VB 1,25 м/мин (шв 12,5 об/мин); передаточное число конической пары и WK/WC 2,08.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершен ия столом одного оборота подачу расплава прекращают. Термостатирование валка и стола осуществляется встроенными в них электронагревательными спиралями. Температура валка 200°С, температура стола 220°С.

После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 2. Исходные данные: скорость вращения стола Vc 1,5 м/мин (шс 6 об/мин); соотношение скоростей вращения стола и валка VC/VB 1,3; скорость вращения валка ,15 м/мин (w, 11,5 об/мин); передаточное число U 1,92.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершения столом одного оборота подачу расплава прекращают. Температура валка 200°С, температура стола 220°С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 3. Исходные данные: скорость вращения стола Vc 1,5 м/мин (дас 6 об/мин); соотношение скоростей вращения стола и валка VC/VB 1,4; скорость вращения валка VB 1,07 м/мин (шв 10,7 об/мин); передаточное число и 1J8.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где

происходит формование изделия. После соверщения столом одного оборота подачу расплава прекращают. Температура валка 200°С, температура стола 220°С. После

прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 4. Исходные данные: скорость вращения стола Vc 1,5 м/мин (иус 6 об/мин); соотношение скоростей вращения стола и валка VC/VB 1,5; скорость вращения валка VB 1,00 м/мин (шв 10,0 об/мин); передаточное число и 1,67.

Расплав антифрикционного материала

5 из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После соверщения столом одного оборота подачу

- расплава прекращают.

Температура валка 200°С, температура стола 220°С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

5 Пример 5. Исходные данные: скорость вращения стола ,5 м/мин (дас 6 об/мин); соотношение скоростей вращения стола и валка Vc/Ve l,0; скорость вращения валка ,5 м/мин (ыв 15,0 об/мин); передаточное число ,5.

0 Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершения столом одного оборота подачу пре5 кращают. Температура валка 200°С, температура стола 220°С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

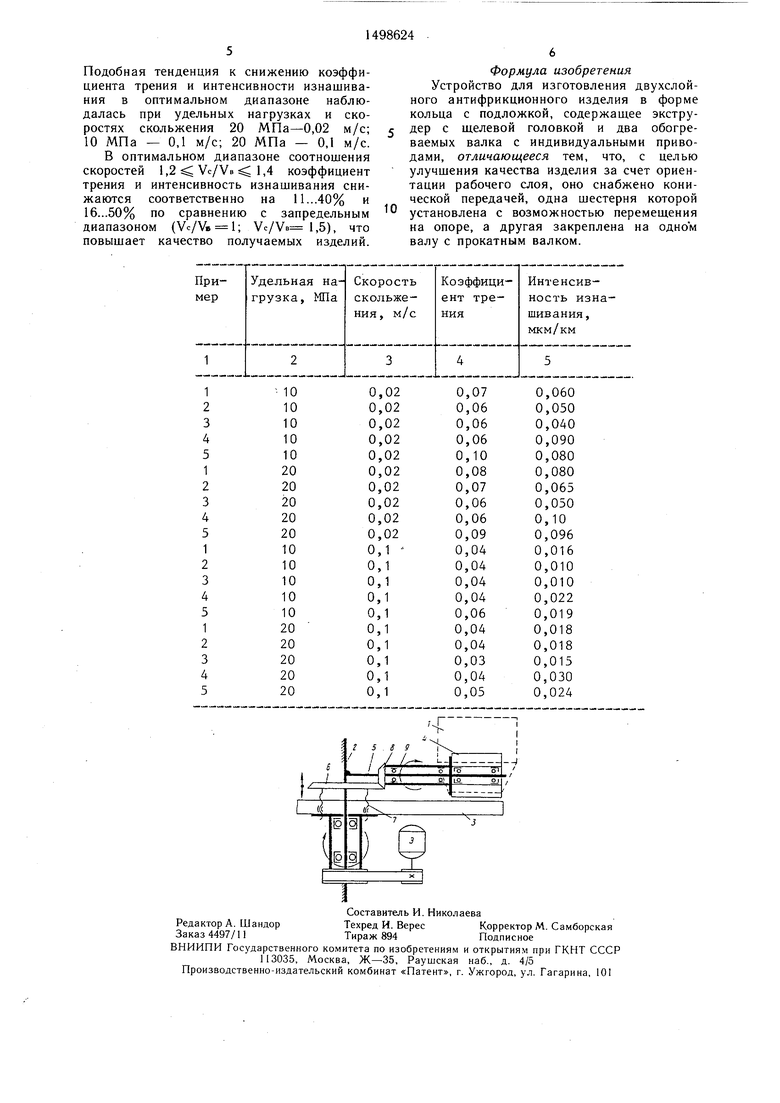

0 В таблице приведены результаты испытаний.

В примерах 1-3 реализовано оптимальное соотнощение скоростей вращения стола и валка, при котором достигаются оптимальные свойства изделий. В примерах 4 и 5 -

5 запредельное соотношение. Испытания проводились на машине трения.

Как видно из таблицы, при удельной нагрузке 10 МПа и скорости скольжения 0,02 м/с коэффициент трения в оптимальном диапазоне составляет 0,06-0,07, а ин0 тенсивность изнашивания - 0,06 - 0,04 мкм/км.

В запредельном диапазоне (VC/VB 1,5, пример 4) коэффициент трения практически не изменяется, тогда как интенсивс ность изнашивания возросла до 0,09 мкм/км (на 40%); при VC/VB I,O (пример 5) коэффициент трения и интенсивность изнашивания соответственно возросли до 0,10 (на 40%) и до 0,080 мкм/км (на 35%).

Подобная тенденция к снижению коэффициента трения и интенсивности изнашивания в оптимальном диапазоне наблюдалась при удельных нагрузках и скоростях скольжения 20 МПа-0,02 м/с; 10 МПа - 0,1 м/с; 20 МПа - 0,1 м/с. В оптимальном диапазоне соотношения скоростей 1,2 VC/VB 1,4 коэффициент трения и интенсивность изнашивания снижаются соответственно на 11...40% и 16...50% по сравнению с запредельным диапазоном (Ус/Ув 1; VC/VB 1,5), что повышает качество получаемых изделий.

Формула изобретения Устройство для изготовления двухслойного антифрикционного изделия в форме кольца с подложкой, содержащее экстру- дер с щелевой головкой и два обогреваемых валка с индивидуальными приводами, отличающееся тем, что, с целью улучшения качества изделия за счет ориентации рабочего слоя, оно снабжено конической передачей, одна шестерня которой установлена с возможностью перемещения на опоре, а другая закреплена на одном валу с прокатным валком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных антифрикционных изделий с подложкой,не поддающейся вытяжке | 1985 |

|

SU1323299A1 |

| Устройство для формования ленты стекла | 1979 |

|

SU857019A1 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| АМОРФНАЯ, ПРОЗРАЧНАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2164926C2 |

| МАССИВНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИКАРБОНАТА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБНОСТЬЮ К ТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКЕ | 2004 |

|

RU2366580C2 |

| Антифрикционная полимерная композиция и способ ее получения | 1987 |

|

SU1558932A1 |

| Способ подачи термопластичного листа из экструдера в устройство для формования листовых термопластов и устройство для его осуществления | 1988 |

|

SU1655297A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНОЙ АМОРФНОЙ ПЛАСТИНЫ ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2169158C2 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙСЯ КОМПОЗИТНЫЙ МАТЕРИАЛ ГРУППЫ "МАСЛЯНИТ" | 2020 |

|

RU2743134C1 |

Изобретение относится к переработке полимерных материалов и может быть использовано в процессе изготовления слоистых листовых антифрикционных материалов в форме кольца. Цель - улучшение качества изделия за счет ориентации рабочего слоя. Устройство содержит экструдер с щелевой головкой, обогреваемые подвижную опору в виде вращающегося стола для закрепления на нем подложки и прокатывающий валок. Опора и валок связаны между собой конической передачей. Одна шестерня закреплена на опоре и при помощи винтов имеет возможность перемещения, а другая является сменной и закреплена на одном валу с прокатным валком. Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом. В результате происходит формование изделия. Температура валка 200°С, скорость вращения валка 1,15 м/мин, соотношение скоростей вращения стола и валка 1,3, передаточное число 0,92. Устройство позволяет получить экономию материальных и производственных ресурсов. 1 ил.

| Установка для изготовления плоских пленок из термопластов | 1972 |

|

SU462725A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-07—Публикация

1986-07-23—Подача