4;

со

QO 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Компрессорная установка | 1990 |

|

SU1721297A1 |

| Компрессорная установка | 1984 |

|

SU1157275A1 |

| Компрессорная установка | 1988 |

|

SU1551817A2 |

| Компрессорная установка | 1985 |

|

SU1276853A2 |

| НИЗКОТЕМПЕРАТУРНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2016 |

|

RU2617039C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| Компрессорная станция | 1979 |

|

SU819396A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| АВТОМАТИЗИРОВАННАЯ ГИБРИДНАЯ ОТОПИТЕЛЬНАЯ УСТАНОВКА | 2021 |

|

RU2777163C1 |

| Способ термической обработки мяса в полутушах | 1985 |

|

SU1330428A1 |

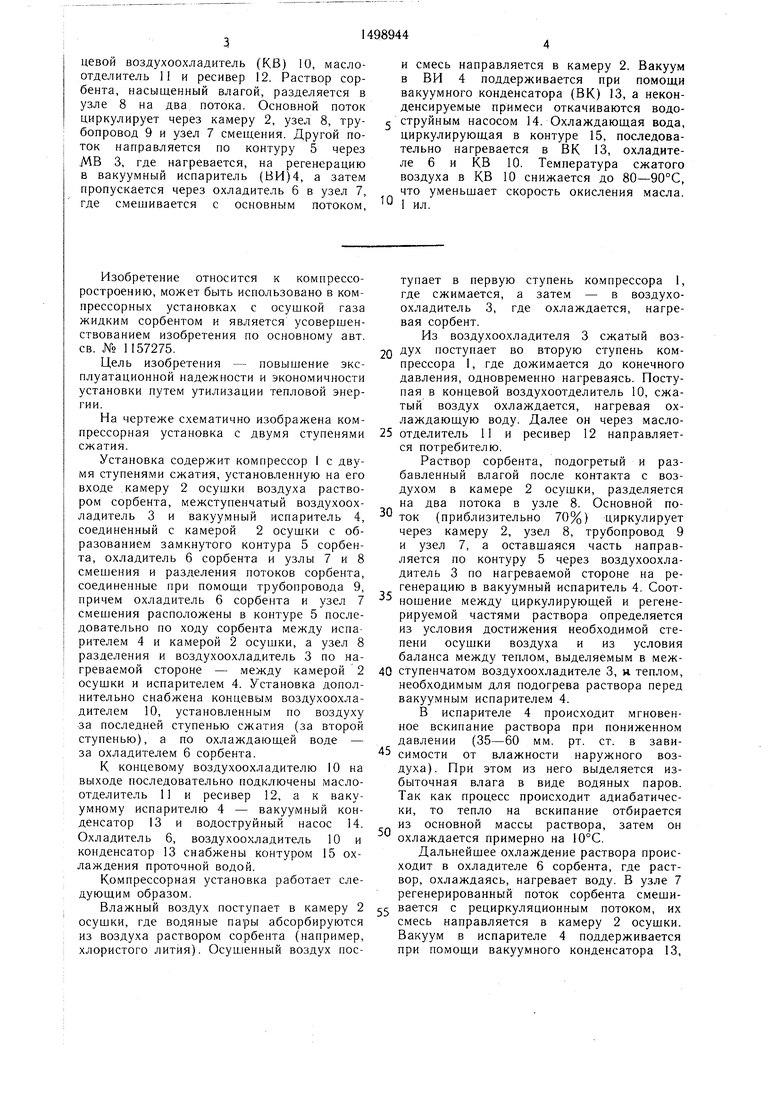

Изобретение относится к компрессорным установкам с осушкой сжатого воздуха жидким сорбентом. Цель изобретения - повышение эксплуатационной надежности и экономичности установки путем утилизации тепловой энергии. К входу компрессора (К) 1 по меньшей мере с двумя ступенями сжатия подсоединена камера 2 осушки. Между ступенями включен межступенчатый воздухоохладитель (МВ) 3, а на выходе к К 1 последовательно по воздуху подключены концевой воздухоохладитель (КВ) 10, маслоотделитель 11 и ресивер 12. Раствор сорбента, насыщенный влагой, разделяется в узле 8 на два потока. Основной поток циркулирует через камеру 2, узел 8, трубопровод 9 и узел 7 смещения. Другой поток направляется по контуру 5 через МВ 1, где нагревается, на регенерацию в вакуумный испаритель (ВИ) 4, а затем пропускается через охладитель 6 в узел 7, где смешивается с основным потоком, и смесь направляется в камеру 2. Вакуум в ВИ 4 поддерживается при помощи вакуумного конденсатора (ВК) 13, а неконденсируемые примеси откачиваются водоструйным насосом 14. Охлаждающая вода, циркулирующая в контуре 15, последовательно нагревается в ВК 13, охладителе 6 и КВ 10. Температура сжатого воздуха в КВ 10 снижается до 80-90°С, что уменьшает скорость окисления масла. 1 ил.

ГО

цевой воздухоохладитель (KB) 10, маслоотделитель 11 и ресивер 12. Раствор сорбента, насыщенный влагой, разделяется в узле 8 на два потока. Основной поток циркулирует через камеру 2, узел 8, трубопровод 9 и узел 7 смещения. Другой поток направляется по контуру 5 через 3, где нагревается, на регенерацию в вакуумный испаритель (ВИ)4, а затем пропускается через охладитель 6 в узел 7, где смещивается с основным потоком.

Изобретение относится к компрессо- ростроению, может быть использовано в компрессорных установках с осушкой газа жидким сорбентом и является усовершенствованием изобретения по основному авт. св. № 1157275.

Цель изобретения - повышение эксплуатационной надежности и экономичности установки путем утилизации тепловой энергии.

На чертеже схематично изображена компрессорная установка с двумя ступенями сжатия.

Установка содержит компрессор 1 с двумя ступенями сжатия, установленную на его входе .камеру 2 осушки воздуха раствором сорбента, межступенчатый воздухоохладитель 3 и вакуумный испаритель 4, соединенный с камерой 2 осушки с образованием замкнутого контура 5 сорбента, охладитель 6 сорбента и узлы 7 и 8 смешения и разделения потоков сорбента, соединенные при помощи трубопровода 9, причем охладитель 6 сорбента и узел 7 смешения расположены в контуре 5 последовательно по ходу сорбента между испарителем 4 и камерой 2 осушки, а узел 8 разделения и воздухоохладитель 3 по нагреваемой стороне - между камерой 2 осушки и испарителем 4. Установка дополнительно снабжена концевым воздухоохладителем 10, установленным по воздуху за последней ступенью сжатия (за второй ступенью), а по охлаждающей воде - за охладителем 6 сорбента.

К концевому воздухоохладителю 10 на выходе последовательно подключены маслоотделитель 11 и ресивер 12, а к вакуумному испарителю 4 - вакуумный конденсатор 13 и водоструйный насос 14. Охладитель 6, воздухоохладитель 10 и конденсатор 13 снабжены контуром 15 охлаждения проточной водой.

Компрессорная установка работает следующим образом.

Влажный воздух поступает в камеру 2 осушки, где водяные пары абсорбируются из воздуха раствором сорбента (например, хлористого лития). Осушенный воздух поси смесь направляется в камеру 2. Вакуум в ВИ 4 поддерживается при помощи вакуумного конденсатора (ВК) 13, а неконденсируемые примеси откачиваются водо2 струйным насосом 14. Охлаждающая вода, циркулирующая в контуре 15, последовательно нагревается в ВК 13, охладителе 6 и KB 10. Температура сжатого воздуха в KB 10 снижается до 80-90°С, что уменьшает скорость окисления масла.

0 1 ил.

5

тупает в первую ступень компрессора 1, где сжимается, а затем - в воздухоохладитель 3, где охлаждается, нагревая сорбент.

Из воздухоохладителя 3 сжатый воз0 дух поступает во вторую ступень компрессора 1, где дожимается до конечного давления, одновременно нагреваясь. Поступая в концевой воздухоотделитель 10, сжатый воздух охлаждается, нагревая охлаждающую воду. Далее он через масло5 отделитель II и ресивер 12 направляется потребителю.

Раствор сорбента, подогретый и разбавленный влагой после контакта с воздухом в камере 2 осушки, разделяется на два потока в узле 8. Основной по ток (приблизительно 70%) циркулирует через камеру 2, узел 8, трубопровод 9 и узел 7, а оставшаяся часть направляется по контуру 5 через воздухоохладитель 3 по нагреваемой стороне на регенерацию в вакуумный испаритель 4. Соотношение между циркулирующей и регенерируемой частями раствора определяется из условия достижения необходимой степени осушки воздуха и из условия баланса между теплом, выделяемым в меж0 ступенчатом воздухоохладителе 3, н теплом, необходимым для подогрева раствора перед вакуумным испарителем 4.

В испарителе 4 происходит мгновенное вскипание раствора при пониженном давлении (35-60 мм. рт. ст. в зави5 симости от влажности наружного воздуха). При этом из него выделяется избыточная влага в виде водяных паров. Так как процесс происходит адиабатически, то тепло на вскипание отбирается из основной массы раствора, затем он охлаждается примерно на 10°С.

Дальнейщее охлаждение раствора происходит в охладителе 6 сорбента, где раствор, охлаждаясь, нагревает воду. В узле 7 регенерированный поток сорбента смещи5 вается с рециркуляционным потоком, их смесь направляется в камеру 2 осушки. Вакуум в испарителе 4 поддерживается при помощи вакуумного конденсатора 13,

неконденсирующиеся примеси откачиваются водоструйным насосом 14.

Тепло конденсации паров передается охлаждающей воде внутри конденсатора 13, после которого она по контуру 15 направляется в охладитель 6 сорбента и концевой воздухоохладитель 10, где происходит ее дополнительный подогрев.

Такое выполнение установки способствует предотвращению образования масляного нагара в напорном, трубопроводе и более полной утилизации выделяемой в ней тепловой энергии, используемой для подогрева воды, направляемой на техноло

гические, хозяйственно-бытовые и другие нужды предприятия.

Формула изобретения

Компрессорная установка по авт. св. № 1157275, отличающаяся тем, что, с целью повыщения эксплуатационной надежности и экономичности путем утилизации тепловой энергии, она дополнительно снабжена концевым воздухоохладителем, установленным по воздуху за последней ступенью сжатия, а по охлаждающей воде - за охладителем сорбента.

| Компрессорная установка | 1984 |

|

SU1157275A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-08-07—Публикация

1987-12-02—Подача