Изобретение относится « машиностроению, в частности к устройствам подачи исходного материала в зону обработки его.

Цель изобретения - повышение точности подачи материала путем оптимизации скорости исполнительного механизма подачи.

На фиг, I приведена блок-схема ,иcтeмы на фиг, 2 - схема блока управления и привода подачи-, на фиг.З- схема клапанаi на фиг. А - пьезоэлектрический тормоз} на фиг. 5 - схема системы управлен51Я тормозом, ,на фиг, 6 - диаграмма скорости подачи.

Автоматизированная система управления подачей материала в зону обработки содержит генератор I импульсов, блок 2 управления, привод 3 подачи, исполнительный механизм

3150

подачи, клапан 5, импульсный датчик 6 скорости, счетчик 7 импульсов, за- датчик 8 скорости, схему 9 совпадения, мерительный ролик 10, датчик 11 величины подачи, счетчик 12 величины подачи, первый 13 и второй 14 задат- чики величины подачи, систему 15 управления пьезоэлектрическим тормозом 16. Исполнительный механизм 4, свя- зайный с приводом 3 подачи, осуществляет подачу материала 17 в зону обработки.

Блок 2 управления (фиг. 2) выполнен в виде элементов 18-22 сравнения задатчика 23 частоты вращения привода, триггера 24, счетчика 25, регулятора 26 скорости, регулятора 27 тока и системы 28 импульсно-фазового управления. Привод 3 подачи (фиг.2) выполнен в виде тиристорного преобразователя 29, датчика 30 тока, электродвигателя 31 и шунта 32.

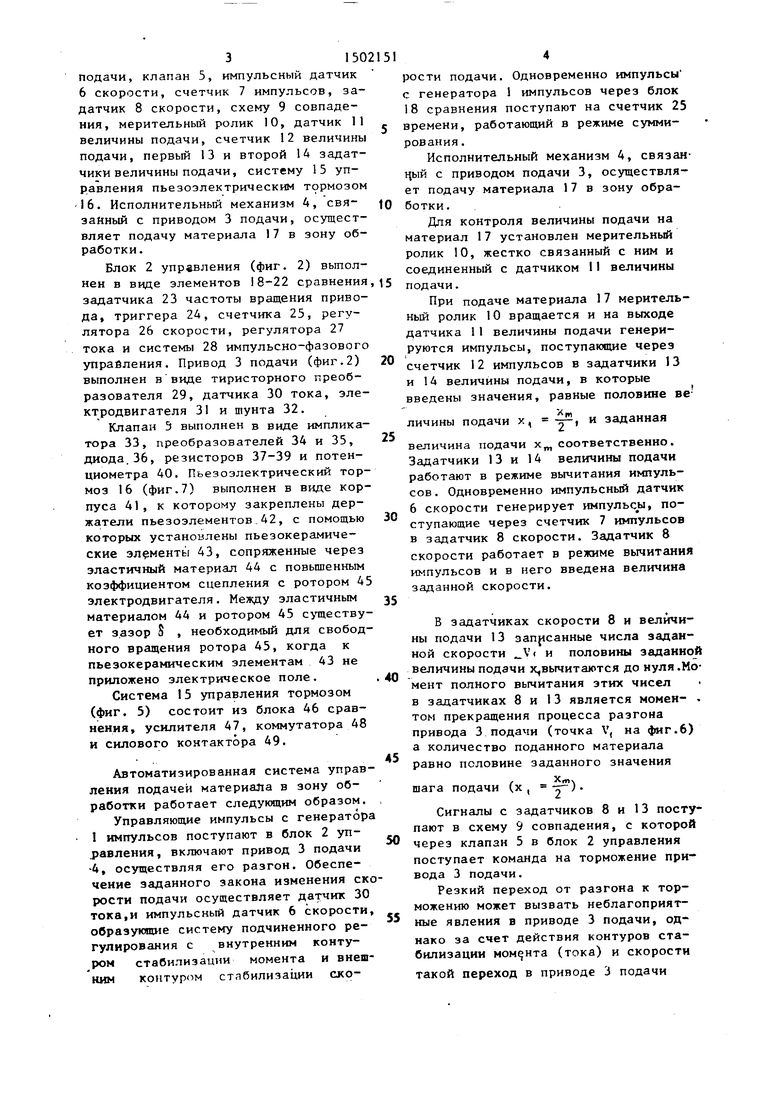

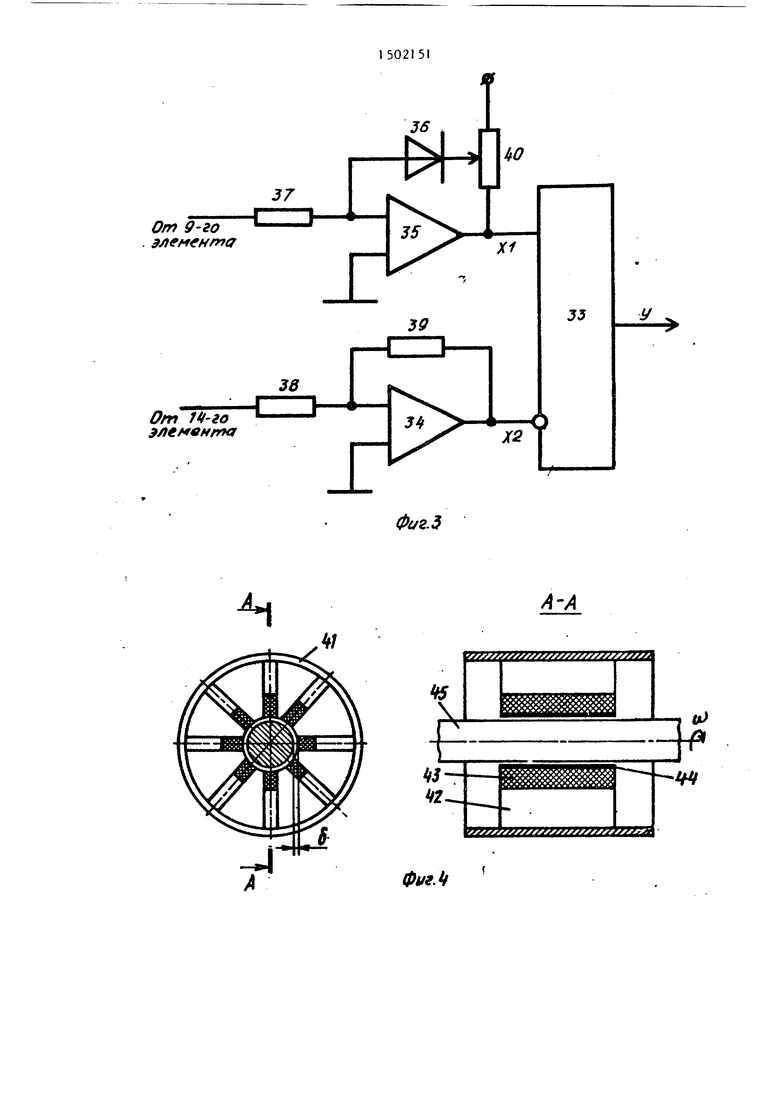

Клапан 5 выполнен в виде имплика- тора 33, преобразователей 34 и 35, диода.36, резисторов 37-39 и потенциометра 40. Пьезоэлектрический тормоз 16 (фиг.7) выполнен в виде корпуса 41, к которому закреплены держатели пьезоэлементов.42, с помощью которых установлены пьезокерамиче- ские элементы 43, сопряженные через эластичный материал 44 с повьшенным коэффициентом сцепления с ротором 45 электродвигателя. Между эластичным материалом 44 и ротором 45 отцеству- ет зазор S , необходимый для свободного вращения ротора 45, когда к пьезокерамическим элементам 43 не приложено электрическое поле.

Система 15 управления тормозом (фиг. 5) состоит из блока 46 сравнения, усилителя 47, коммутатора 48 и силового контактора 49.

Автоматизированная система управления подачей материала в зону обработки работает следующим образом.

Управляющие импульсы с генератора 1 импульсов поступают в блок 2 уп- равления, включают привод 3 подачи -А, осуществляя его разгон. Обеспечение заданного закона изменения скорости подачи осуществляет дат чик 30 тока,и импульсный датчик 6 скорости, образующие систему подчиненного регулирования с внутренним контуром стабилизации момента и внешним контуром стабилизации скорости подачи. Одновременно импульсы с генератора 1 импульсов через блок 18 сравнения поступают на счетчик 25 времени, работающий в режиме суммирования .

Исполнительный механизм 4, связан с приводом подачи 3, осуществляет подачу материала 17 в зону обработки.

Для контроля величины подачи на материал 17 установлен мерительный ролик 10, жестко связанный с ним и соединенный с датчиком I1 величины подачи.

При подаче материала 17 мерительный ролик 10 вращается и на выходе датчика 11 величины подачи генерируются импульсы, поступающие через счетчик 12 импульсов в задатчики 13 и 14 величины подачи, в которые введены значения, равные половине величины подачи X, -- и заданная

величина подачи х соответственно. Задатчики 13 и 14 величины подачи работают в режиме вычитания импульсов . Одновременно импульсный датчик 6 скорости генерирует импyльcJ:J, поступающие через счетчик 7 импульсов в задатчик 8 скорости. Задатчик 8 скорости работает в режиме вычитания импульсов и в него введена величина заданной скорости.

В задатчиках скорости 8 и величины подачи 13 зап{1санные числа задай- ной скорости V и половииы задаимо величины подачи х вычитаются до нуля .Ммент полного вычитания этих чисел в задатчиках 8 и I3 является момен- том прекращения процесса разгона привода 3 подачи (точка V, на фиг.6) а количество поданного материала равно половине заданного значения

щага подачи (х , -х).

Сигналы с задатчиков 8 и 13 поступают в схему 9 совпадения, с которой через клапан 5 в блок 2 управления поступает команда на торможение привода 3 подачи.

Резкий переход от разгона к торможению может вызвать неблагоприятные явления в приводе 3 подачи, однако за счет действия контуров стабилизации (тока) и скорости

такой переход в приводе 3 подачи

515021

происходит без ударов в механизме подачи.

При подаче материала, равной х с задатчика 14 величины подачи по- ступают два управляющих сигнала: один через клапан 5 поступает в блок 2 управления на элемент 18 сравнения и через триггер 2Д, который меняет свое состояние, на ю счетчик 25 импульсов, после чего прекращается подача импульсов на этот счетчик импульсов с генератора 1 импульсов, и счетчик 25 импульсов начинает работать в режиме вычита- t5 кия импульсов, второй сигнал поступает на систему 15 управления тормозом, после чего происходит сраб.атьшание тормоза 16.

Через время,.равное времени по- 20 дачи материала (время вычитания импульсов в счетчике 25 импульсов до нуля) в элемент 22 сравнения поступает сигнал и через него подаются сигналы в систему 15 управ- 25 леиия тормозом на отключение тормоза и элемент 19 сравнения на повторное включение привода 3 подачи.

Далее процесс подачи повторяется.

Эффективность использования системы достигается повышением точности подачи, а следовательно, и снижением отходов обрабатьшаемого ма- териала. Формула изобретени

Автоматизированная система управления подачей материала в зону

5

0 5

0

О

516

обработки, содержащая блок управления, соединенный через привод подачи с исполнительным механизмом подачи, два задатчика величины подачи, связанные с счетчиком величины подачи, генератор и счетчик импульсов, а также схему совпадения, связанную через клапан с блоком управления, причем вывод первого задатчика величины подачи соединен с входом схемы совпадения,а выход второго за- . датчика величины подачи подключен к входу клапана, при этом выход ге- нера ора импульсов подключен к пусковому входу блока управления, отличающаяся тем, что, с целью повьшения точности подачи материала путем оптимизации скорости исполнительного механизма подачи, она снабжена пьезоэлектрическим тормозом исполнительного механизма подачи с системой управления, датчиком величины подачи, связанным с мерительным роликом, задатчиком и датчиком скорости подачи, один выход которого соединен с входом счетчика импульсов, выход которого подключен к входу задатчика скорости подачи, выход которого соединен с входом схемы совпадения, причем входы системы управления тормозом соединены: один - с выходом блока управления, другой - с выходом второго задатчика величины подачи, выход датчика величины подачи подключен к входу счетчика величины подачи, а входы обратной связи блока управления подключен к выходам: один - привода подачи, другой - датчика скорости подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления приводом подающего органа | 1978 |

|

SU718202A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| Устройство для управления скоростными режимами перемоточного станка | 1984 |

|

SU1236037A1 |

| Система цифровой линейной интерполяции | 1986 |

|

SU1458858A1 |

| Устройство для разгона и торможения двигателя исполнительного механизма | 1980 |

|

SU960735A1 |

| Устройство управления механизмом подачи рабочего органа роторного экскаватора | 1983 |

|

SU1093759A1 |

| УСТРОЙСТВО КОНТРОЛЯ СКОРОСТИ И НАПРАВЛЕНИЯ ДВИЖЕНИЯ ЭСКАЛАТОРА | 1992 |

|

RU2031829C1 |

| Регулятор скорости движения транспортного средства | 1986 |

|

SU1498646A1 |

| Позиционный электропривод | 1990 |

|

SU1778904A1 |

| РЕГУЛЯТОР СКОРОСТИ ТРАНСПОРТНОЙ МАШИНЫ | 1991 |

|

RU2027615C1 |

Изобретение относится к машиностроению , в частности, к устройствам подачи исходного материала в зону обработки. Цель изобретения - повышение точности подачи материала путем оптимизации скорости исполнительного механизма подачи. Цель достигается формированием оптимальной циклограммы скорости, а именно форсированным разгоном привода исполнительного механизма подачи на пути, равном половине заданной величины подачи. Это контролируется датчиком величины подачи, взаимодействующим через мерительный ролик с подаваемым материалом. После достижения этого положения система переключает привод подачи в режим торможения. Для повышения точности и эффективности торможения используется пьезоэлектрический тормоз вала приводного электродвигателя. Применение датчиков тока и скорости привода подачи позволяет получить систему подчиненного регулирования, в которой обратная связь по току образует внутренний контур регулирования, а обратная связь по скорости - внешний контур регулирования. Это оптимизирует скорость подачи, обеспечивая в процессе разгона и торможения заданный закон изменения скорости подачи, характер которого сохраняется при различных заданиях величины подачи. Таким образом, сохраняя необходимую скорость, достигают высокую точность подачи и, следовательно, снижение отходов материала. 6 ил.

Ш-Н

иг/

37

От 9-го э/ifM H/rra

Зв

От злемвнгпа

itO

.З

А-А

фуг.

От 2 го злемен/па

46

Ш

От

ta i ftmemtm

злемента

/773 - О

&П

««

S

Фие.5

;- KTIOX

| Система управления приводом подающего органа | 1978 |

|

SU718202A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-17—Подача