I

(21)4235832/31-02

(22)27.04.87

(46) 23.08.89. Бюл. № 31

(71)Институт механики сплошных сред Уральского научного центра АН СССР

(72)В.Г.Золотухин, В.П.Ковров, Г.Б.Кузнецов и Б.В.Мошев

(53)621.762.4(088.8)

(56)Авторское свидетельство СССР 1162550, кл. Б 22 F 3/02, 1983.

Ав торское свидетельство СССР 1107964, кл. Б 22 F 3/02, 1982.

(54)ПРЕСС-ФОРМА ДЛЯ ПРЕССОБАНВД ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВ

(57)Изобретение относится к пресс- формам для прессования изделий сложной формы из порошков. Цель изобретения - снижение трудоемкости изготовления пресс-формы. При приложении усилия к пуансону эластичный вкладыш

2 деформируется сначала в осевом наиравлент, уплотняя порошок, а затем при увеличении нагрузки наружные грани вкладыша раздаются до контакта со стенками обоймы 1, придавая заданную форму заготовке. Дальнейшее увеличение нагрузки ведет к одновременному деформированию вкладыша в осевом и поперечном направлении, что ведет к получению изделий с равномерной по всему объему плотностью. Трудоемкость изготовления пресс-формы снижается вследствие устранения трудоемкой операции обработки внутренней поверхности вкладыша. Повышается качество изделий, так как получаемая заготовка имеет в сечении форму, повернутую на 90 относительно наружной формы вкладыша, что влечет за собой большие деформации вкладыша, уплотняющие брикет 3 поперечном направлении. 4 ил.

г СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНОВ ИЗ ПОРОШКА | 2000 |

|

RU2181318C2 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

| Пресс-форма для прессования тиглей из порошка | 1982 |

|

SU1052334A1 |

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2006 |

|

RU2343036C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

Изобретение относится к пресс-формам для прессования изделий сложной формы из порошков. Цель изобретения - снижение трудоемкости изготовления пресс-формы. При приложении усилия к пуансону эластичный вкладыш 2 деформируется сначала в осевом направлении, уплотняя порошок, а затем при увеличении нагрузки наружные грани вкладыша раздаются до контакта со стенками обоймы 1, придавая заданную форму заготовке. Дальнейшее увеличение нагрузки ведет к одновременному деформированию вкладыша в осевом и поперечном направлении, что ведет к получению изделий с равномерной по всему объему плотностью. Трудоемкость изготовления пресс-формы снижается вследствие устранения трудоемкой операции обработки внутренней поверхности вкладыша. Повышается качество изделий, так как получаемая заготовка имеет в сечении форму, повернутую на 90° относительно наружной формы вкладыша, что влечет за собой большие деформации вкладыша, уплотняющие брикет в поперечном направлении. 4 ил.

СП

О Nd

СО СЛ

Фиг.

3130

Ичпбрстенис относится к nopi);:iKODo; MerajuiyprnH, в частности к npecc-iliop- мам для прессования издеди) (ложной формы.-

Цель изобретения - снижение трудо7 емкости иэгото(ления пресс-формы.

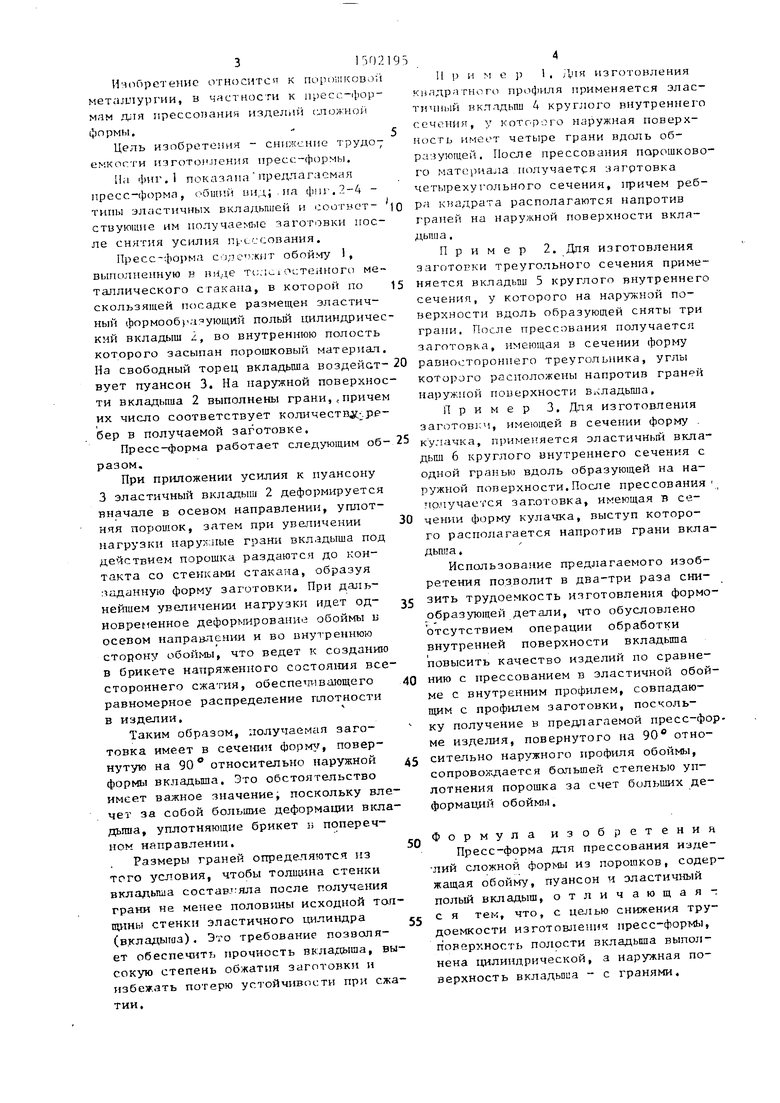

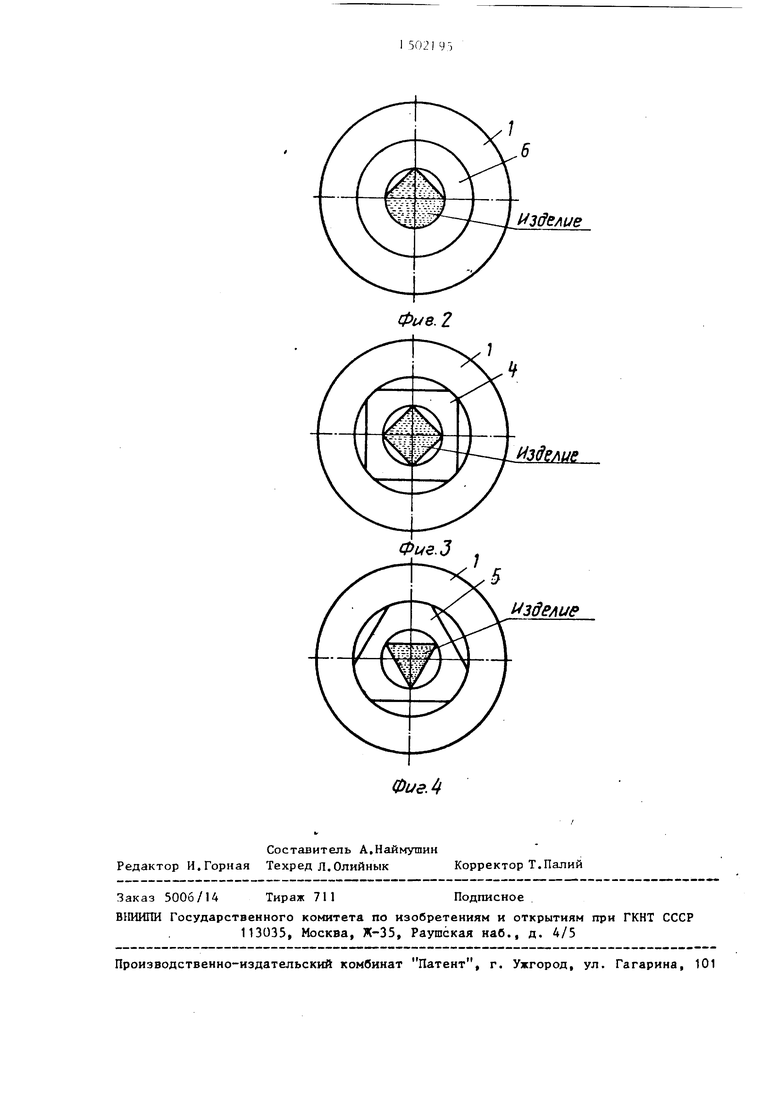

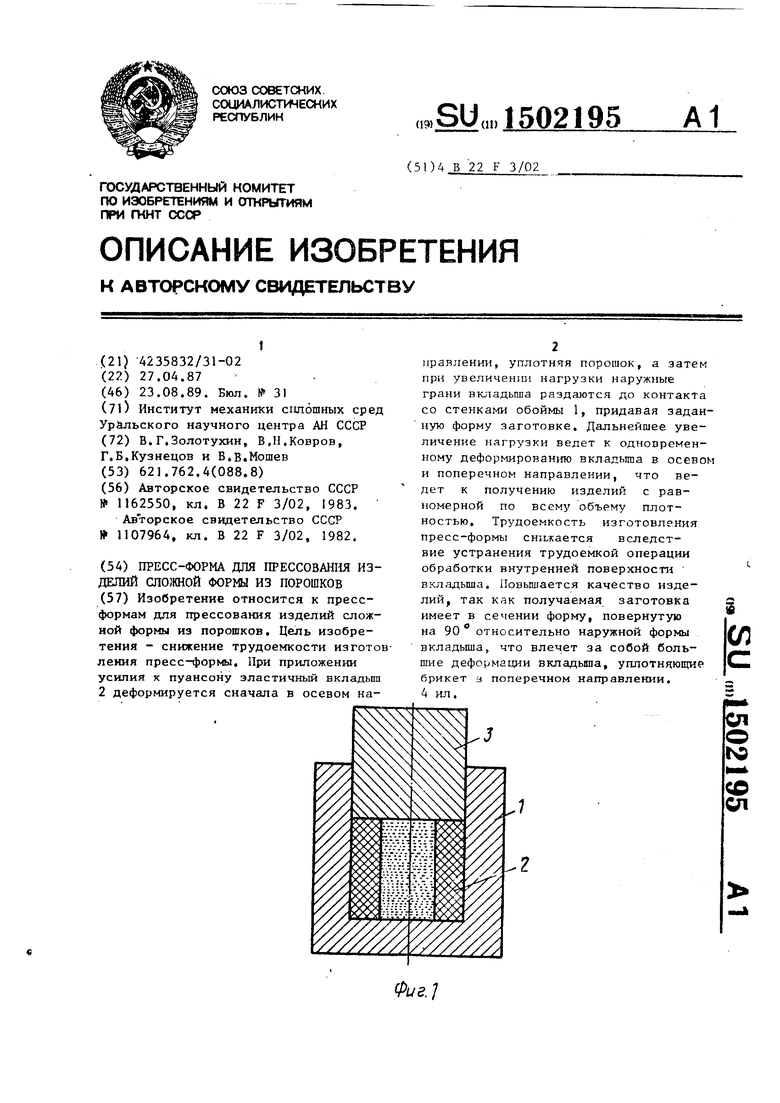

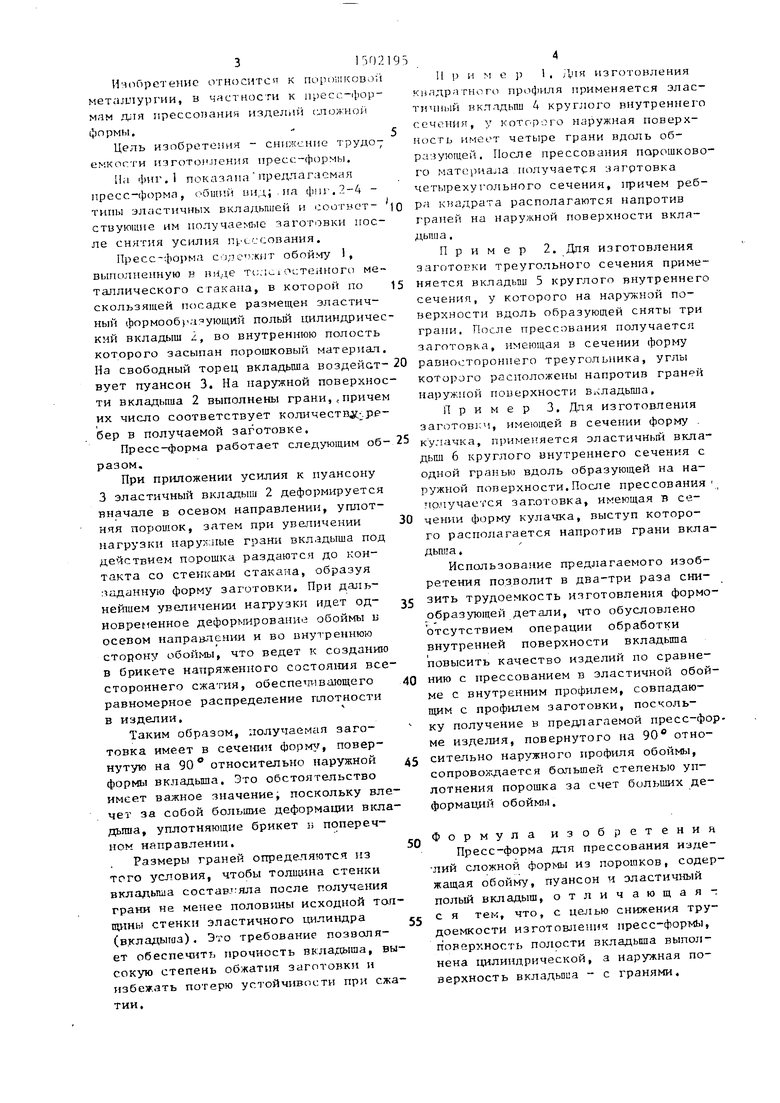

На фиг.1 покапана предлагаемая нресс-форма, oGuinvi вид;, на .2-4 типы эластичных вкладьшшй и соотвот- стиуюшие им иолучаем ю заготовки после снятия усилия п Сссования,

Пресс-форма cojie : :K()T обой-чу 1, выполненную н виде Ti:, ici остенного металлического стакана, в которой по скользящей посадке размещен эластичный формооб)а ующий польм цилиндрический вкладыш 2, во внутреннюю полость которого засыпан порошковый материал. На свободный торец вкладыша воздеййт- вует пуансон 3. На наружной поверхности вкладыша 2 выполнены грани, ,.причем их число соответствует количестнй :-.ребер в получаемой заготовке.

Пресс-форма работает следующим об- разом.

При приложении усилил к пуансону 3 эластичный вкладыш 2 деформируется вначале в осевом направлении, уплотняя порошок, затем при увеличении нагрузки наруъ-аше грани вкладыша под действием порошка раздаются до контакта со стенками стакг на, образуя :1аданную форму заготовки. При дальнейшем увеличенш нагрузки идет од- новреиенное деформирование обоймы 1з осевом направлении и во внутреннюю сторону обоймы, что ведет к созданию в брикете напряженного состоя1щя всестороннего сжатия, обеспечивающего равномерное распределение плотности в изделии.

Таким образом, получаемая заготовка имеет в сечетшл , повернутую на 90 относитепьно наружной формы вкладыша. Это обстоятельство имеет важное значениеj поскольку влечет за собой большие деформации вкла- дьппа, уплотняющие брикет н поперечном направлении.

Размеры граней определяются из того условия, чтобы толиц на стенки вкладыша состава-яла после получения грани не менее половины исходной толщины стенки эластичного цилиндра (вкладыша). Это требование позволяет обеспечить прочность , высокую степень обжатия заготовки и избежать потерю устойчивости при сжатии.

4

И р н м ер 1 , Я 1Я изготовления килдратного профиля применяется элас- TH4iibivi вкллдьш А круглого внутреннего сечения, у которого наружная поверхность имеет четыре грани вдоль образующей. После прессования порощково- го материала получается загртовка четырехугольного сечения, 1фичем ребра квадрата располагаются напротив граней на наружной поверхности вкла- дьпи а.

Пример 2. Для изготовления заготовки треугольного сечения применяется вкладыш 5 круглого внутреннего сечения, у которого на наружной поверхности вдоль образующей сняты три грани. После прессования получается заготовка, имеющая в сечении форьгу равностороннего треугольника, углы которого расположены напротив граней наружной поиерхности В1 ладьш1а,

Пример 3. Для изготовления заготов ;ч, имеющей в сечении форму . ку.иачка, применяется эластичный вкладыш 6 круглого внутреннего сечения с одной гранью вдоль образующей на наружной поверхности.После прессования получается заготовка, имеющая в сечении форму кулачка, выступ которого располагается напротив грани вкла- дыиш.

Использование предлагаемого изобретения позволит в два-три раза снизить трудоемкость изготовления формообразующей детали, что обусловлено отсутствием операции обработки внутренней поверхности вкладыша повысить качество изделий по сравнению с прессованием в эластичной обойме с внутренним профилем, совпадающим с профилем заготовки, поскольку получение в предлагаемой пресс-форме изделия, повернутого на 90 относительно наружного профиля обоймы, сопровождается большей степенью уплотнения порошка за счет больших деформаций обоим.

Формула изобретения Пресс-форма для прессования изде- лий сложной формы из порошков, содержащая обойму, пуансон и эластичный полый вкладыш, отличающая- с я тем, что, с целью снижения трудоемкости изготовления пресс-формы, поверхность полости вкладьппа выполнена цилиндрической, а наружная поверхность вкладьпиа - с гранями.

.2

Авторы

Даты

1989-08-23—Публикация

1987-04-27—Подача