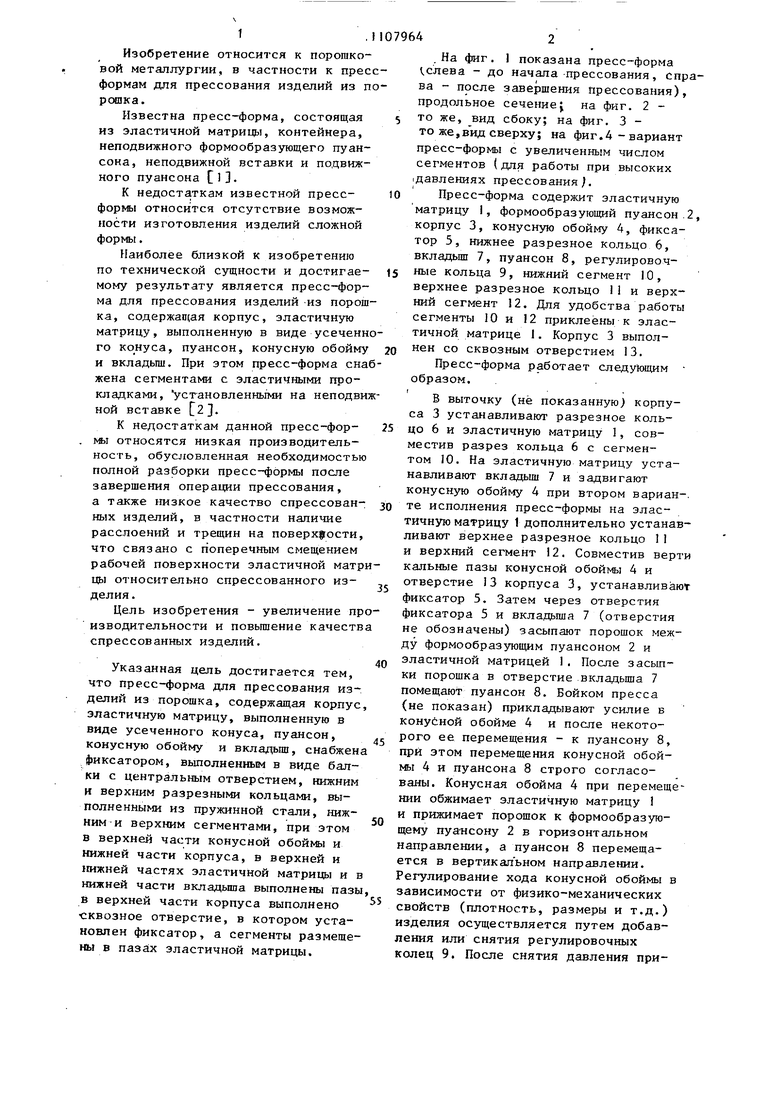

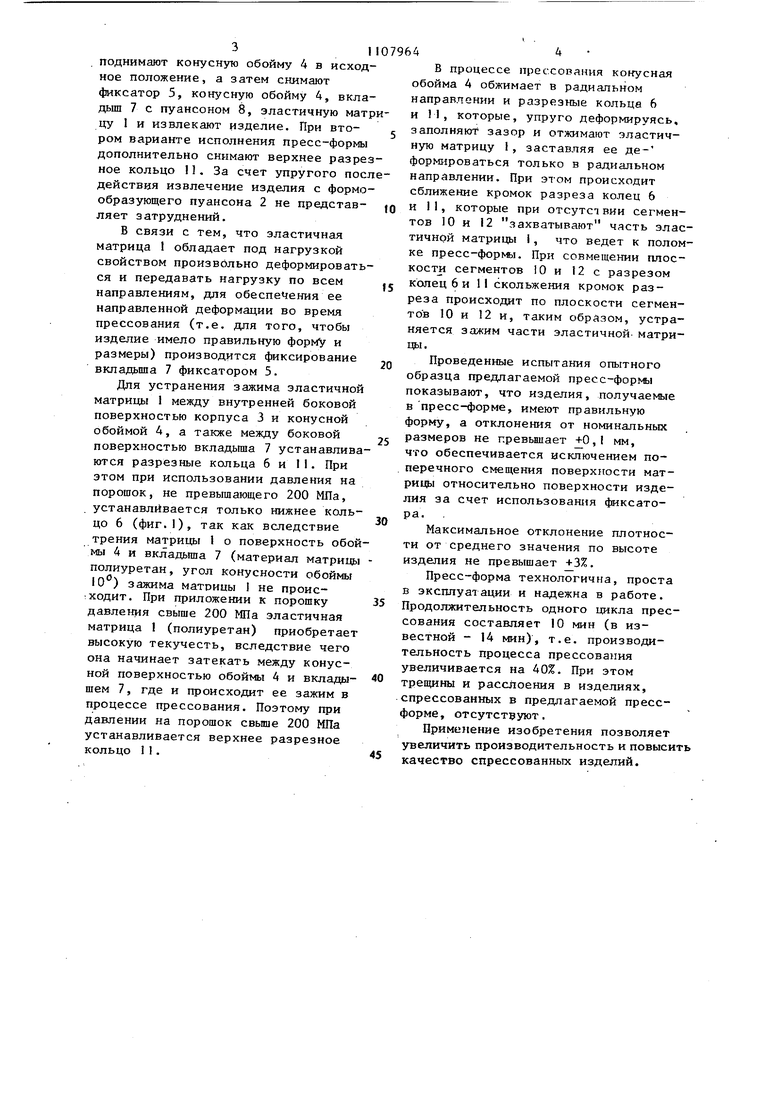

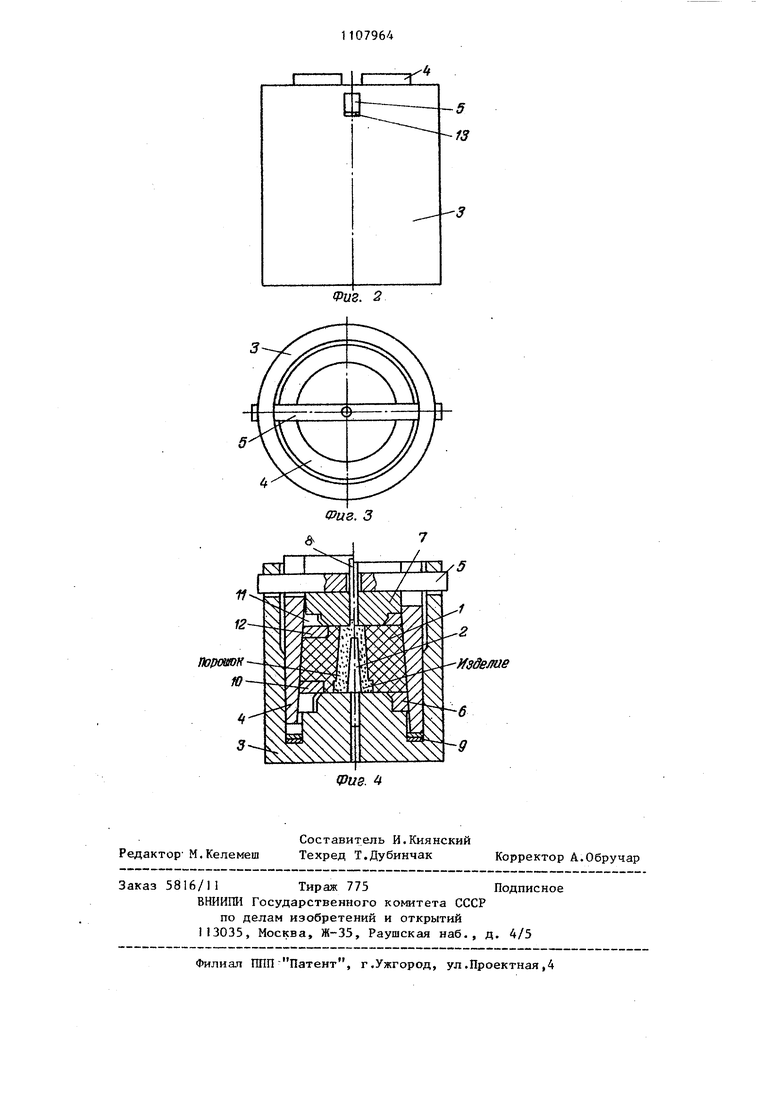

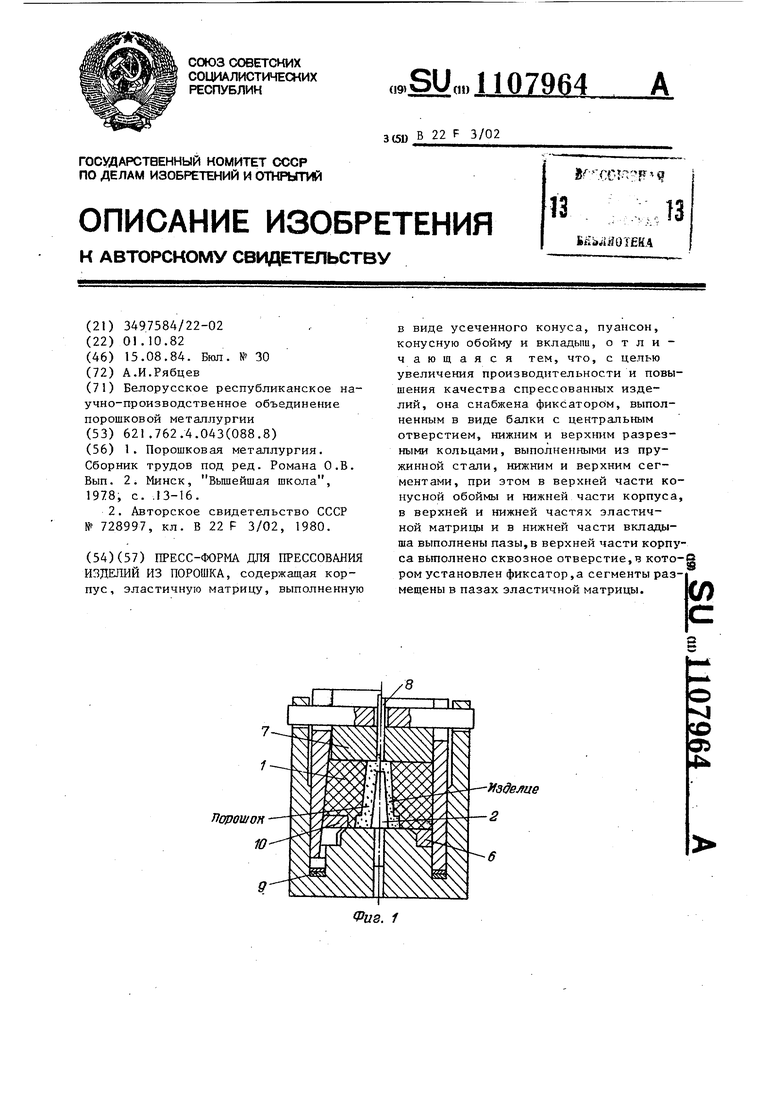

Изобретение относится к порошковой металлургии, в частности к прес формам для прессования изделий из п рошка. Известна пресс-форма, состоящая из эластичной матрицы, контейнера, неподвижного формообразующего пуансона, неподвижной вставки и подвижного пуансона СЗК недостаткам известной прессформы относится отсутствие возможности изготовления изделий сложной формы. Наиболее близкой к изобретению по технической сущности и достигае мому результату является пресс-форма для прессования изделий-из порош ка, содержащая корпус, эластичную матрицу, выполненную в виде усеченн го конуса, пуансон, конусную обойму и вкладыш. При этом пресс-форма сна жена сегментами с эластичными прокладками, установленньгми на неподви ной вставке 2. К недостаткам данной пресс-формы относятся низкая производительность, обусловленная необходимостью полной разборки пресс-формы после завершения операции прессования, а также низкое качество спрессованных изделий, в частности наличие расслоений и трещин на поверхности, что связано с поперечным смещением рабочей поверхности эластичной матр цы относительно спрессованного изделия . Цель изобретения - увеличение пр изводительности и повьш1ение качеств спрессованных изделий. Указанная цель достигается тем, что пресс-форма для прессования изделий из порошка, содержащая корпус эластичную матрицу, выполненную в виде усеченного конуса, пуансон, конусную обойму и вкладьш, снабжен фиксатором, выполненным в виде балки с центральным отверстием, нижним и верхним разрезными кольцами, выполненными из пружинной стали, нижним и верхним сегментами, при этом в верхней части конусной обой№1 и нижней части корпуса, в верхней и нижней частях эластичной матрицы и нижней части вкладыша выполнены пазы В верхней части корпуса выполнено сквозное отверстие, в котором установлен фиксатор, а сегменты размещены в паза;х эластичной матрицы. . На фиг. 1 показана пресс-форма 1.слева - до начала прессования, справа - после завершения прессования), продольное сечение;, на фиг. 2 то же, вид сбоку; на фиг, 3 то же,вид сверху; на фиг.4 - вариант пресс-формы с увеличенным числом сегментов (для работы при высоких (Давлениях прессования/. Пресс-форма содержит эластичную матрицу I, формообразующий пуансон.2, корпус 3, конусную обойму 4, фиксатор 5, нижнее разрезное кольцо 6, вкладьш 7, пуансон 8, регулировочные кольца 9, нижний сегмент 10, верхнее разрезное кольцо 11 и верхний сегмент 12. Для удобства работы сегменты 10 и 12 приклеены к эластичной матрице 1. Корпус 3 выполнен со сквозным отверстием 13, Пресс-форма работает следующим образом. В выточку (не показанную) корпуса 3 устанавливают разрезное кольцо 6 и эластичную матрицу I, совместив разрез кольца 6 с сегментом 10. На эластичную матрицу устанавливают вкладыш 7 и задвигают конуснзто обойму 4 при втором вариан-. те исполнения пресс-формы на эластичную матрицу 1 дополнительно устанавливают верхнее разрезное кольцо 11 и верхний сегмент 12, Совместив верти кальные пазы конусной обоймы 4 и отверстие 13 корпуса 3, устанавливаюг фиксатор 5. Затем через отверстия фиксатора 5 и вкладьппа 7 (отверстия не обозначены) засыпают порошок между формообразующим пуансоном 2 и эластичной матрицей 1, После засыпки порошка в отверстие вкладьшта 7 помещают пуансон 8. Бойком пресса (не показан) прикладывают усилие в конуйной обойме 4 и после некоторого ее перемещения - к пуансону 8, при этом перемещения конусной обоймы 4 и пуансона 8 строго согласованы. Конусная обойма 4 при перемещении обжимает эластичную матрицу i и прижимает порошок к формообразующему пуа-нсону 2 в горизонтальном направлении, а пуансон 8 перемещается в вертикальном направлении. Регулирование хода конусной обоймы в зависимости от физико-механических свойств (плотность, размеры и т.д.) изделия осуществляется путем добавения или снятия регулировочных колец 9. После снятия давления при3поднимают конусную обойму 4 в исход ное положение, а затем снимают фиксатор 5, конусную обойму 4, вкла дьш 7 с пуансоном 8, эластичную мат цу I и извлекают изделие. При втором варианте исполнения пресс-формы дополнительно снимают верхнее разре ное кольцо 11. За счет упругого пос действия извлечение изделия с формо образующего пуансона 2 не представляет затруднений. В связи с тем, что зластичная матрица 1 обладает под нагрузкой свойством произвольно деформировать ся и передавать нагрузку по всем направлениям, для обеспечения ее направленной деформации во время прессования (т.е. для того, чтобы изделие имело правильную форму и размеры) производится фиксирование вкладьппа 7 фиксатором 5. Для устранения зажима эластичной матрицы 1 между внутренней боковой поверхностью корпуса 3 и конусной обоймой 4, а также между боковой поверхностью вкладыша 7 устанавлива ются разрезные кольца 6 и 11. При этом при использовании давления на порошок, не превышающего 200 МПа, устанавливается только нижнее кольцо 6 (фиг.1), так как вследствие трения матрицы 1 о поверхность обой мы 4 и вкладьппа 7 (материал матриод полиуретан, угол конусности обоймы 10 ) зажима матрицы I не проис:ходит. При приложении к порошку давления свыше 200 МПа эластичная матрица 1 (полиуретан) приобретает высокую текучесть, вследствие чего она начинает затекать между конусной поверхностью обоймы 4 и вкладышем 7, где и происходит ее зажим в процессе прессования. Поэтому при давлении на порошок свыше 200 МПа устанавливается верхнее разрезное кольцо 11. 4 В процессе прессования конусная обойма 4 обжимает в радиальном направлении и разрезные кольца 6 и М, которые, упруго деформируясь, заполняют зазор и отжимают эластичную матрицу 1, заставляя ее деформироваться только в радиальном направлении. При этом происходит сближение кромок разреза колец 6 и 11, которые при отсутствии сегментов 10 и 12 захватывают часть эластичной матрицы i, что ведет к поломке пресс-формы. При совмещении плоскости сегментов 10 и 12 с разрезом колец 6 и II скольжения кромок разреза происходит по плоскости сегментов 10 и 12 и, таким образом, устраняется згзжим части эластичной- матрицы. Проведенные испытания опытного образца предлагаемой пресс-формы показывают, что изделия, получаемые в пресс-форме, имеют правильную форму, а отклонения от номинальных размеров не превьаиает +0,1 мм, что обеспечивается исключением поперечного смещения поверхности матрицы относительно поверхности изделия за счет использования фиксатора. Максимальное отклонение плотности от среднего значения по высоте изделия не превышает +37,, Пресс-форма технологична, проста в эксплуатации и надежна в работе. Продолжительность одного цикла прессования составляет 10 мин (в известной - 14 мин), т.е. производительность процесса прессования увеличивается на 40%. При этом трещины и расслоения в изделиях, спрессованных в предлагаемой прессформе, отсутствуют. Применение изобретения позволяет увеличить производительность и повысить качество спрессованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий из порошка | 1984 |

|

SU1240599A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| БЫТОВОЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1992 |

|

RU2060950C1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1359073A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для прессования изделий из порошков | 1984 |

|

SU1187913A1 |

| Пресс-форма для прессования полых изделий из порошка | 1983 |

|

SU1265010A1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащая корпус, эластичную матрицу, выполненную в виде усеченного конуса, пуансон, конусную обойму и вкладыш, отличающаяся тем, что, с целью увеличения производительности и повышения качества спрессованных изделий, она снабжена фиксатором, выполненным в виде балки с центральным отверстием, нижним и верхним разрезными кольцами, выполненными из пружинной стали, нижним и верхним сегментами, при этом в верхней части конусной обоймы и нижней части корпуса, в верхней и нижней частях эластичной матрицы и в нижней части вкладыша выполнены пазы, в верхней части корпуса вьшолнено сквозное отверстие,в кото-i ром установлен фиксатор,а сегменты раз(О мещены в пазах эластичной матрицы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая металлургия | |||

| Сборник трудов под ред | |||

| Романа О.В | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минск, Вьшейшая школа, 1978, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1982-10-01—Подача