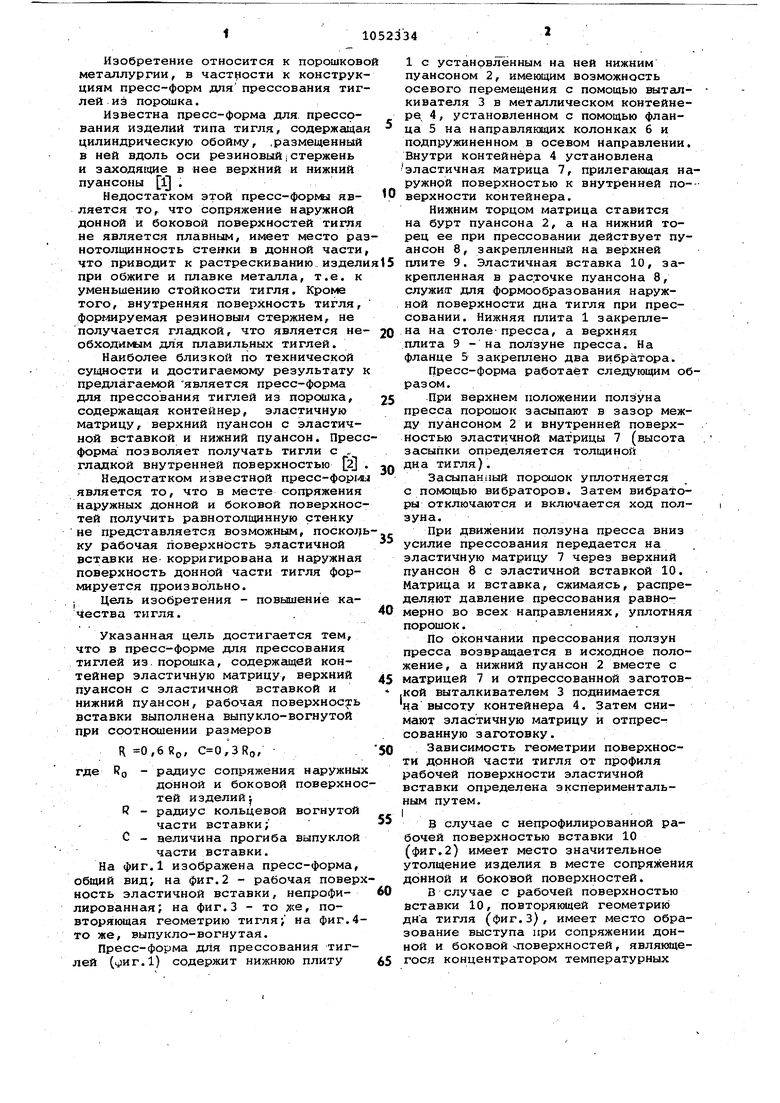

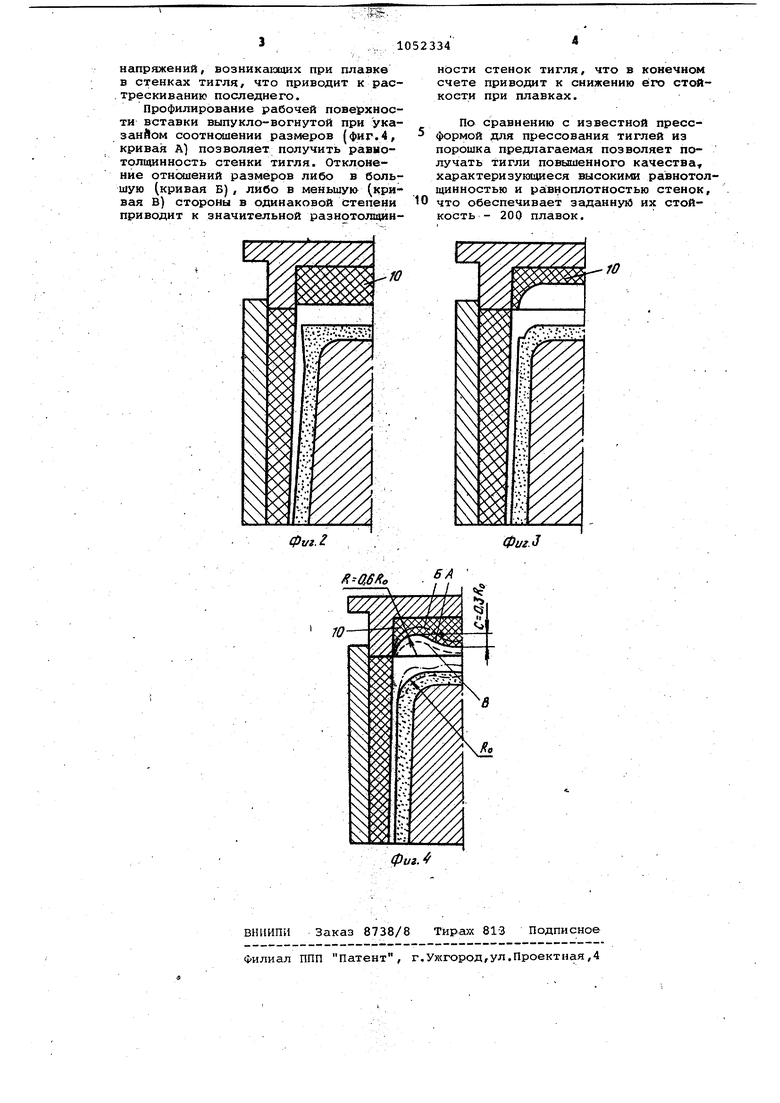

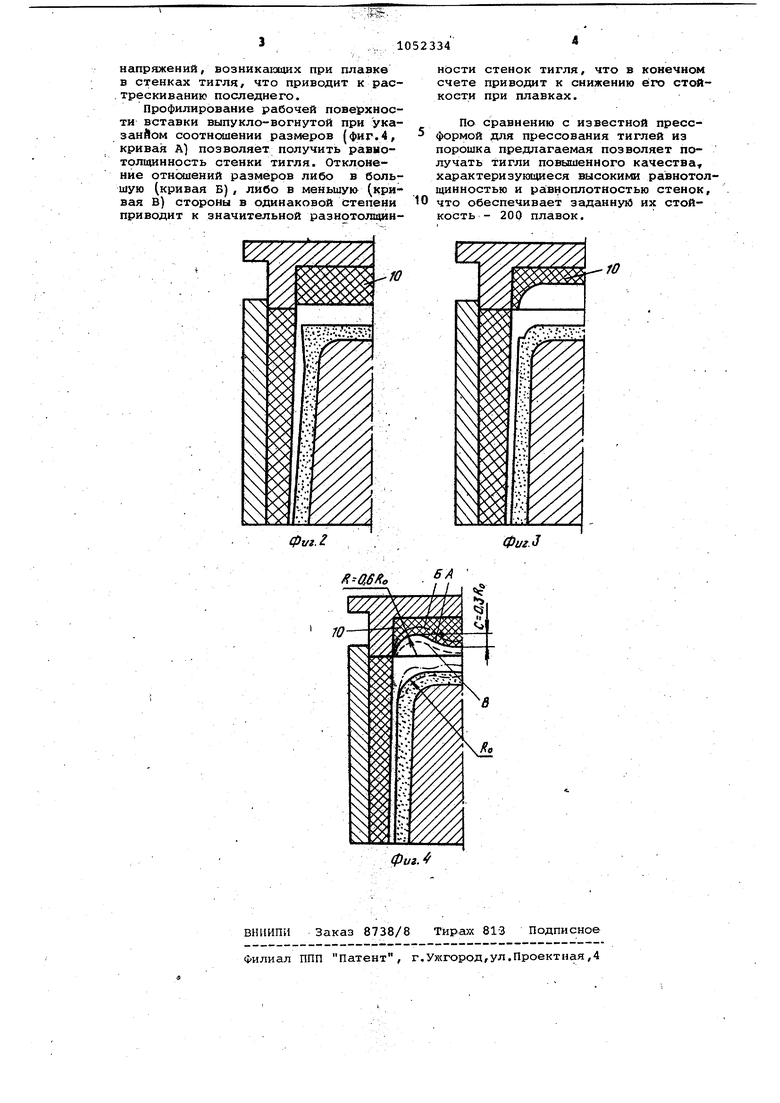

Изобретение относится к порошков металлургии, в част1 ости к конструк циям пресс-форм для прессования тиг лей из порошка. Известна пресс-форма для прессования изделий типа тигля, содержаща цилиндрическую обойму, .размещенный в ней вдоль оси резиновый i стержень и заходящие в нее верхний и нижний пуансоны ij . Недостатком этой пресс-формл является то, что сопряжение наружной донной и боковой поверхностей тигля не является плавным, имеет место ра нотолщинность стенки в донной части что приводит к растрескиванию.издел при обжиге и плавке металла, т.е. к уменьшению стойкости тигля. Кроме того, внутренняя поверхность тигля, форг«1руемая резиновым стержнем, не получается гладкой, что является не обходимым для плавильных тиглей. Наиболее близкой по технической сущности и достигаемому результату предлагаемой является пресс-форма для прессования тиглей из порошка, содержащая контейнер, эластичную матрицу, верхний пуансон с эластичной вставкой и нижний пуансон. Прес форма позволяет получать тигли с . гладкой внутренней поверхностью 2 Недостатком известной пресс-форгии является то, что в месте сопряжения наружных донной и боковой поверхностей получить равнотолщинную стенку не представляется возможным, поско ь ку рабочая поверхность эластичной вставки не- корригирована и наружная поверхность донной части тигля формируется произвольно. I Цель изобретения - повышение качества тигля. Указанная цель достигается тем, что в пресс-форме для прессования тиглей из. порошка, содержащей контейнер эластичную матрицу, верхний пуансон с эластичной вставкой и нижний пуансон, рабочая поверхность вставки выполнена выпукло-вогнутой при соотношении размеров R 0,6Ro, ,3Ro, где RO - радиус сопряжения наружных донной и боковой поверхнос тей изделий R - радиус кольцевой вогнутой части вставки; С - величина прогиба выпуклой части вставки. На фиг.1 изображена пресс-форма, общий вид на фиг.2 - рабочая поверх ность эластичной вставки, непрофилированная; на фиг.З - то же, повторякяцая геометрию тигля; на фиг.4то же, выпукло-вогнутая. Пресс-форма для прессования тиглей (ч)иг.1) содержит нижнюю плиту 1 с установленным на ней нижним пуансоном 2, имеющим возможность осевого перемещения с помощью выталкивателя 3 в металлическом контейнере 4, установленном с помощью фланца 5 на направляющих колонках 6 и подпружиненном в осевом направлении. Внутри контейнера 4 установлена эластичная матрица 7, прилегающая наружной поверхностью к внутренней по-верхности контейнера. Нижним торцом матрица ставится на бурт пуансона 2, а на нижний торец ее при прессовании действует пуансон 8, закрепленный на верхней плите 9. Эластичная вставка 10, за крепленная в расточке пуансона 8, служит для формообразования наружной поверхности дна тигля при прессовании. Нижняя плита 1 закреплена на столе пресса, а верхняя .плита 9 - на ползуне пресса. На фланце 5 закреплено два вибратора. Пресс-форма работает следующим образом. При верхнем положении ползуна пресса порошок засыпгиот в зазор между пуансоном 2 и внутренней поверхностью эластичной матрицы 7 (высота засыпки определяется толщиной дна тигля). Засыпанный порошок уплотняется с помощью вибраторов. Затем вибраторы отключаются и включается ход ползуна. При движении ползуна пресса вниз усилие прессования передается на эластичную матрицу 7 через верхний пуансон 8 с эластичной вставкой 10. Матрица и вставка, сжимаясь, распределяют давление прессования равномерно во всех направлениях, уплотняя порошок. По окончании прессования ползун пресса возвращается в исходное положение, а нижний пуансон 2 вместе с матрицей 7 и отпрессованной заготовкой выталкивателем 3 поднимается на высоту контейнера 4. Затем снимают эластичную матрицу и отпрессованную заготовку. Зависимость геометрии поверхности донной части тигля от профиля рабочей поверхности эластичной вставки определена экспериментгшьным путем. I .В случае с непрофилированной рабочей поверхностью вставки 10 (фиг.2) имеет место значительное утолщение изделия в месте сопряжения донной и боковой поверхностей. В случае с рабочей поверхностью вставки 10, повторяющей геометрию дна тигля (фиг.З), имеет место образование выступа при сопряжении донной и боковой поверхностей, являющегося концентратором температурных

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНОВ ИЗ ПОРОШКА | 2000 |

|

RU2181318C2 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Установка для горячего прессования порошков | 1983 |

|

SU1121098A1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Пресс-форма для изостатического прессования изделий из порошкообразных материалов | 1980 |

|

SU912502A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТИГЛЕЙ ИЗ ПОРОШКА, содержащая контей:Нер эластичную матрицу, верхний пуансон с эластичной вставкой и нижний пуансон, отличающаяся тем, что, с целью повышения качества тиглей, рабочая поверхность вставки выполнена выпукло-вогнутой при соотношении размеров: R 0,6 RO, ,ЗЯог где RO - радиус сопряжения наружной донной и боковой поверхностей изделия; R радиус кольцевой вогнутой частивставки; С величина прогиба шлпуклой части вставки. /SfajT jM пресса (Л о сл ГчЭ 00 с Nt

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| : | |||

Авторы

Даты

1983-11-07—Публикация

1982-07-21—Подача