1

Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования изделий из металлического порошка.

Известна пресс-форма для прессования изделий из порошка, содержашая эластичную камеру для порошка, помеш,енную в матрипу, и пуансоны 1.

Известная пресс-форма яе обеспечивает равномерную передачу усилия в осевом и радиальном направлении.

Известна пресс-форма, содержаш,ая эластичный элемент, разъемную матрицу и пуансоны, выполненные в виде внутренних и наружных формующих элементов, причем последние выполнены с отверстиями 2.

Данная схема прессования обуславливает неравномерное распределение пористости по высоте и диаметру брикета 1вследствие неравномерных осевой и радиальной деформаций эластичной камеры в процессе уплотнения порошка. Осевая деформация эластичной камеры происходит практически только под действием осевой нагрузки, приложенной К верхнему пуансону. Радиальная деформация эластичной камеры происходит как под действием осевой нагрузки (растяжение), так и радиальной нагрузки, действуюш,ей со стороны, уплотняемого порошка (сжатие). Суммарная радиальная деформация будет равна разности этих деформаций и, следовательно, будет много меньше осевой. Расчеты показывают, что отношение осевой деформации к радиальД л г НОИ составляет 4 ...о.

&.d

Известная нресс-форма 2 является наиболее близким по технической сущности

и достигаемому эффекту аналогом предложенного технического решения.

С целью повышения равномерности распределения пористости изделий предложена пресс-форма, отличающаяся от известной тем,

что матрица выполнена в виде симметричной цанги, состоящей из нескольких лепестков, внутренняя поверхность наружных элементов выполнена конической -формы и охватывает лепестки, а внутренние элементы размещены в отверстиях наружных.

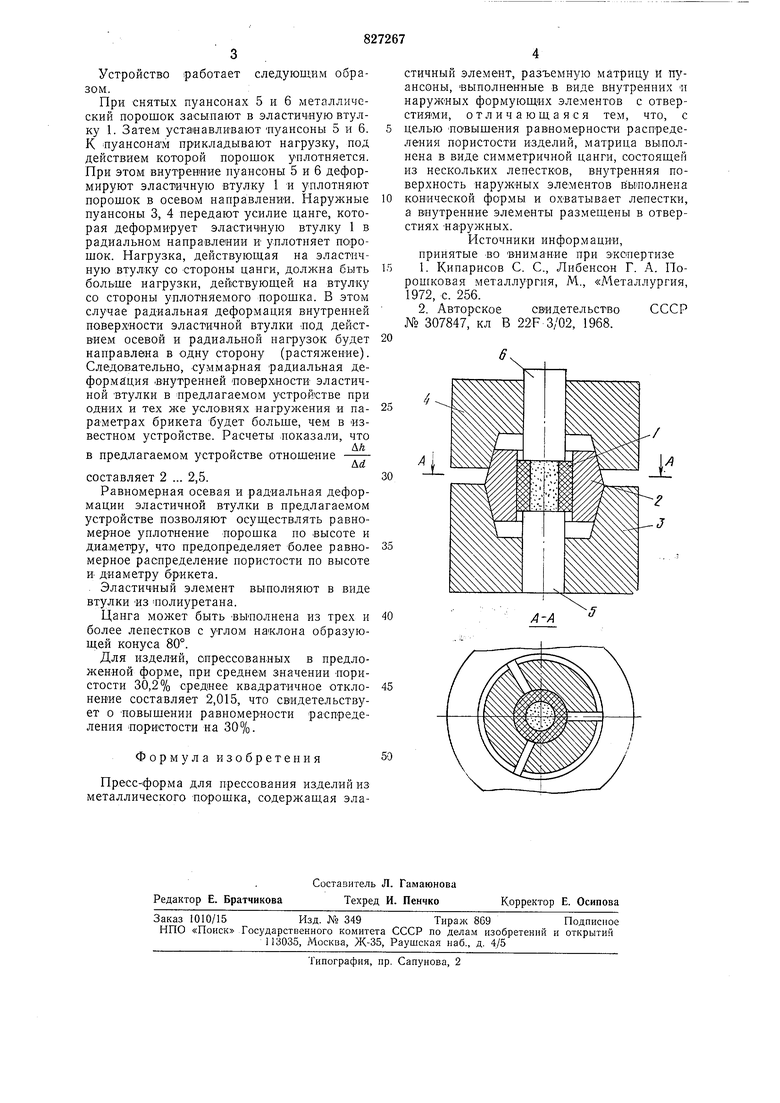

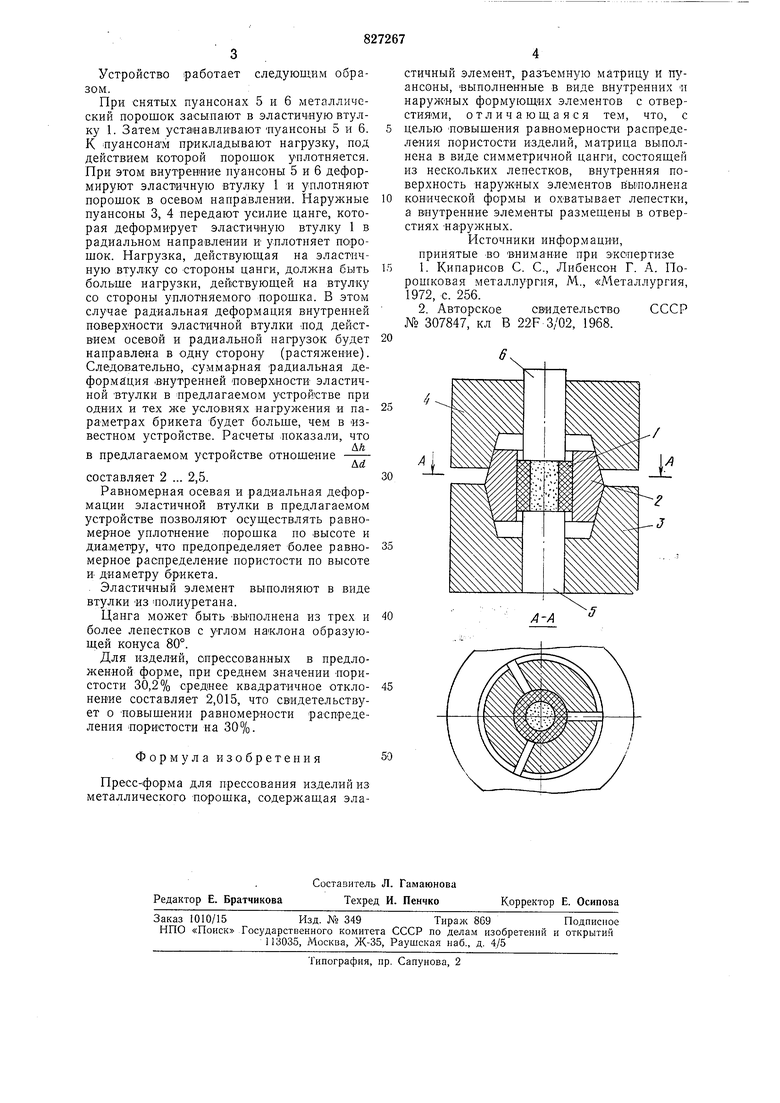

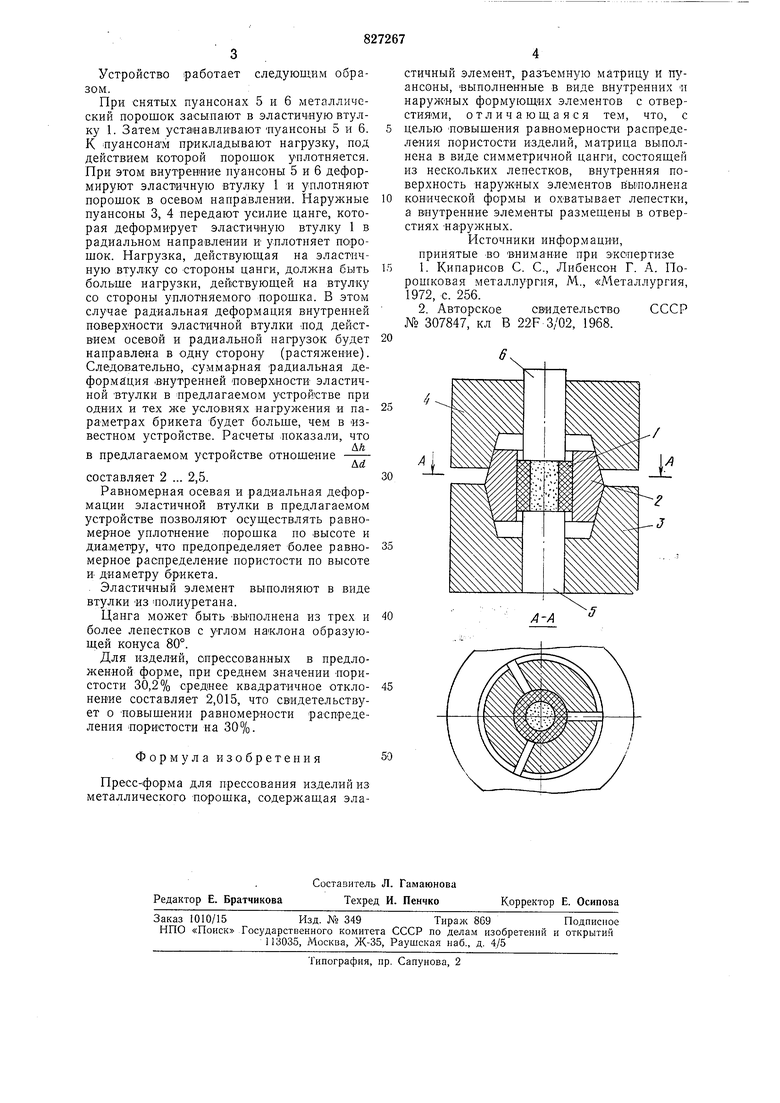

На чертеже представлена предлагаемая пресс-форма.

Иресс-форма состоит из эластичного элемента-втулки 1 для металлического порощка, матрицы 2, выполненной в виде симметричной цанги, состоящей из трех и более лепестков; двух наружных конусных пуансонов 3 и 4 -и двух внутренних пуансонов 5 и 6. Устройство работает следующим образом. При снятых пуансонах 5 и 6 металлический порошок засыпают в эластичную втулку 1. Затем устанавливают пуансоны 5 и 6. К луансонам прикладывают нагрузку, под действием которой порошок уплотняется. При этом внутренние пуансоны 5 и 6 деформируют эластичную втулку 1 и уплотняют порошок в осевом направлении. Наружные пуансоны 3, 4 передают усилие цанге, которая деформирует эластичную втулку 1 в радиальном направлении и уплотняет порошок. Нагрузка, действующая на эластичную втулку со стороны цанги, должна быть больше нагрузки, действующей на втулку со стороны уплотняемого порошка. В этом случае радиальная деформация внутренней поверхности эластичной втулки лод действием осевой и радиальной нагрузок будет направлена в одну сторону (растяжение). Следовательно, суммарная радиальная деформация внутренней поверхности эластичной втулки в предлагаемом устройстве при одних и тех же условиях нагружения и параметрах брикета будет больше, чем в известном устройстве. Расчеты .показали, что в предлагаемом устройстве отношение составляет 2 ... 2,5. Равномерная осевая и радиальная деформации эластичной втулки в предлагаемом устройстве позволяют осушествлять равномерное уплотнение порошка по высоте и ди.а., что предонределяет более равномерное распределение пористости по высоте И диаметру брикета. . Эластичный элемент выполняют в виде втулки ИЗ полиуретана. Цанга может быть вьтолнена из трех и более лепестков с углом наклона образующей конуса 80°. Для изделий, спрессованных в предложенной форме, при среднем значении нористости 30,2% среднее квадратичное отклонение составляет 2,015, что свидетельствует о Повышении равномерности распределения пористости на 30%. Формула изобретения Пресс-форма для прессования изделий из металлического порошка, содержащая эластичный элемент, разъемную матрицу и пуансоны, Выполненные в виде внутренних -и наружных формующих элементов с отверстиями, отличающаяся тем, что, с целью -повышения равномерности распределения пористости изделий, матрица выполнена в виде симметричной цанги, состоящей из нескольких лепестков, внутренняя поверхность наружных элементов вьиполнена конической формы и охватывает лепестки, а внутренние элементы размещены в отверстиях наружных. Источники информации, принятые во внимание при экспертизе 1.Кипарисов С. С., Лпбенсон Г. А. Пороигковая металлургия, М., «Металлургия, 1972, с. 256. 2.Авторское свидетельство СССР № 307847, кл В 22F 3/02, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из металлического порошка | 1984 |

|

SU1178545A2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Пресс-форма для прессования изделий сложной формы из порошков | 1987 |

|

SU1502195A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863180A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-25—Подача