(Л

СП

о

N9 N5

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимной кулачок | 1988 |

|

SU1799692A1 |

| Способ изготовления кулачков генераторов волновых передач Абрамова В.А. | 2015 |

|

RU2618354C9 |

| Самозажимной токарный патрон | 1980 |

|

SU1016083A1 |

| Патрон для закрепления колец подшипников | 1981 |

|

SU1024174A1 |

| Трехкулачковый самоцентрирующий патрон | 1983 |

|

SU1146137A1 |

| Патрон трехкулачковый самоцентрирующий гидравлический | 1984 |

|

SU1197787A1 |

| Способ изготовления кулачков генераторов волновых передач Абрамова В.А. | 2015 |

|

RU2625221C2 |

| ТОКАРНЫЙ САМОЦЕНТРИРУЮЩИЙ КЛИНОВОЙ ПАТРОН | 1990 |

|

SU1834110A1 |

| ЗАЖИМНОЙ ПАТРОН СТАНКА ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 2012 |

|

RU2561623C1 |

| Зажимной патрон | 1982 |

|

SU1117132A1 |

Изобретение относится к станкостроению, в частности к устройствам для закрепления заготовок на шпинделе металлорежущего станка. Цель изобретения - расширение технологических возможностей и повышение точности центрирования заготовок различных диаметров. Рабочая поверхность кулачка выполнена в виде ряда цилиндрических поверхностей, сопряженных по образующим. Оси цилиндрических рабочих поверхностей с радиусами R1, R1 и R3 расположены в плоскости симметрии кулачка. При радиальном перемещении кулачка происходит зажим заготовки рабочей поверхностью "Г" "Д" или "Е". 4 ил.

Фиг.

Изобретение относится к станкостроению конкретно к устройствам для закрепления заготовок на шпинделе металлорежущего станка.

Целью изобретения является расширение технологических возможностей и точности центрирования заготовок различных диаметров.

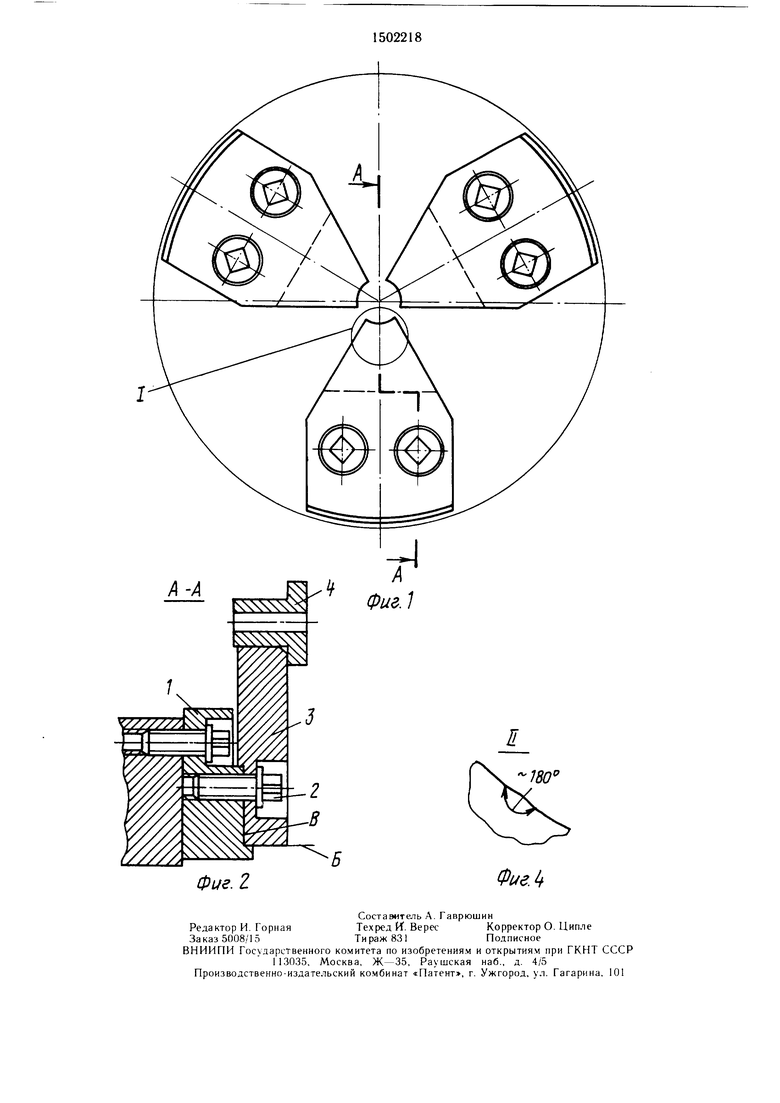

На фиг. 1 показано расположение кулачков в патроне токарного станка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -- узел I на фиг. 1; на фиг. 4 - узел II на фиг. 3.

Зажимной кулачок содержит иолзун 1 и соединенную с ним посредство.м винтов 2 симметричную сменную губку, установленную на базовые поверхности Б и В ползуна 1.

Сменная губка 3 имеет рабочую поверхность, состоящую из трех цилиндрических вогнутых поверхностей Г, Д и Е, сопряжен- ных по образующим и радиусами R,, R., К. причем ати вогнутые поверхности образуют фасонный профиль.

Оси поверхностей расположены в плоскости симметрии губки 3.

Величины радиусов R, R, Rj соответствуют определенным диаметрам зажимаемых дета,тей из одной размерной группы,

Зажимпой кулачок работает следук1пи1м образом.

Заготовку 4, например «флаьк Ц, при- жимают флапцем к базовой поверхности смеппой губки 3 и далее при движении пол- зупа к оси патрона сменная губка 3 рабочей поверхностью Г и Д пли Е зажимает деталь 4.

Наличие трех рабочих поверхностей обес- иечивает зажим всех заготовок, вх()дяп1их в размерную группу, различаюпигхся диаметрами в заданном диапазоне размеров. Таким образом, углы, которые получаются при пересечении поверхностей, Г, Д, Е (фи1 3 и 4|, практически равны 180° каждый. Поэтому в случае установки заготовки с поперечным размером (диаметром ), соответс Bvioninv, например, промежуточному значении), лс- жапхему .между R, и R.,практически зажим происходит соответственно по той или дру гой поверхносги.

Таким образом, значения диаметров устанавливаемых деталей могут быть любые в пределах своей размерной , т.е. не обязательно соответствуют радпусам (R.,, Ri. Rj) рабочих поверхностей губок.

Нрпмер гра(}зического построения и |)ас- чета рабочей поверхности зажимного кулачка с тремя радиусными пове()ностями (ф и |-. 3).

Нрипимают уг ол дуги рабочей поверх- ности кулачка равпым 90°. Нроводяг дугу ad радиусом R, равным наиболыпему радиусу детали из подобранной групгп г Так, если у подобранпой группы деталей диамет

5

5

Q

0

0

5 О

5

0

ры зажимаемых поверхностей лежат в пределах, например, 84-90 мм, то радиус R, равен 45 мм.

Дугу ad проводят из центра О,, расположенного в плоскости симметрии губки 3.

Затем делят дугу, например, на шесть равных частей (точки а, Ь, с,, d, е, f, g), после чего проводят дугу bf радиусом R,, равным среднему значению радиусов зажимаемых поверхностей подобранной группы деталей. В нашем примере

R ( + ):2 43,5 мм.

Дугу bf проводят из центра О, распо ложенного в плоскости симметрии губки 3. Центр О определяют следующим образом: из точки b или точки f раствором циркуля, равным R, проводят дугу до пересечения с осевой линией. Точка пересечения является центром О..

Затем по радиусу из центра О, через точку Q проводят линию до пересечения с дугой bf н получают точку С.

По аналогии получают точку е.

Дугу се проводят из центра Oj радиусом R, равным наименьшему радиусу зажимаемых поверхностей подобранной группы деталей. В нашем примере мм.

Центр Oj определяют из точек с или е так же, как и центр О.

Определив положение центров О.,, О и Оь замеряют расстояния О, О и . В нашем примере O,0i. l,9; ,6.

Зная ход кулачков известного станка, (например, у станка AT-22ОВ1 ход кулачков равен 5 мм), определяют, что дугу ad необходимо проточить при рабочем ходе кулачков, равном 5-(1,9+1,6 + 0,5) 1 мм, где 1,9 - расстояние между центрами ОгО ; 1,6 расстояние между центрами ОJI ; 0,5 - необходимый ход кулачка для зажима детали с наименьшим диаметром из подобранной rpyinibi.

Дугу bf проточивают при рабочем ходе кулачков, рапном расстоянию ,9 мм. |-де I мм - рабочий ход кулачка от разжаюгч) состояния патрона до центра Q.

Дугу се проточивают при рабочем ходе кулачков, равном рассгоянию 1+О, 0, + - 4,5 мм.

Формула изобретения

Зажимной кулачок самоиентрируюшего na ipOHa, содержащий цилиндричеакую симметричную рабочую поверхность, отличающийся тем, что, с целью расширения техно- ,1огических возможностей и повьипения точности центрирования заготовок различных диаметров, рабочая поверхность выполнена в виде ряда сопряженных между собой по образуюпи1м цилиндрических поверхностей, оси которых лежат в плоскости симметрии кулачка.

Фиг. 2

а

JgQl

Фие.

| Зажимной кулачок | 1981 |

|

SU996103A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-04-22—Подача