12

Л У V .Л V

Z 0, 53 и

и

// /J 7

ел

ю to

N9

Изобретение относится к обработке металлов ре; анисм.

LLtMb изобретения - повышение точности обработки посредством снижении степени л- носа тел качения.

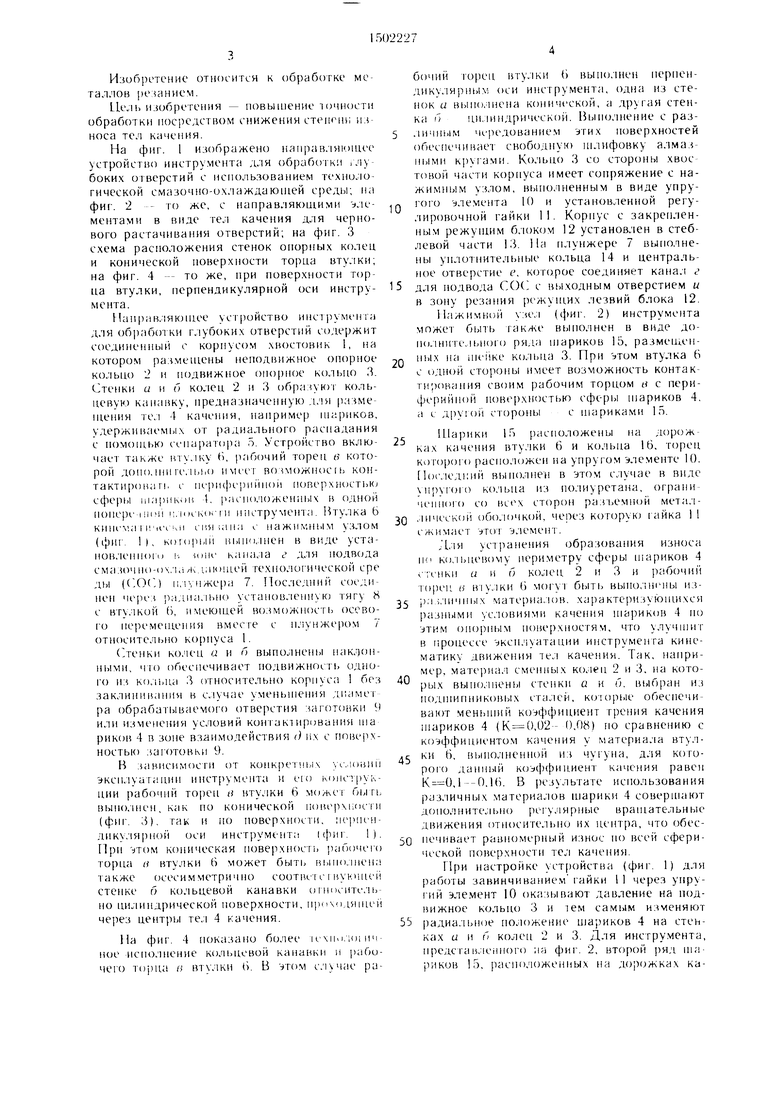

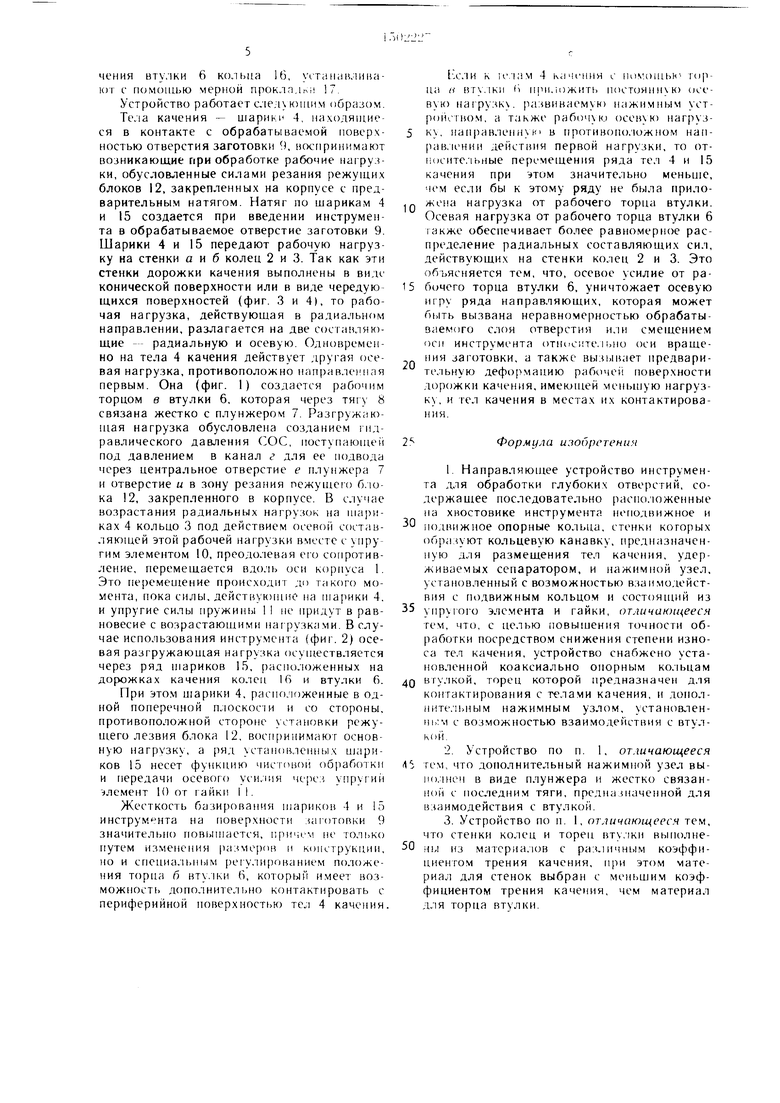

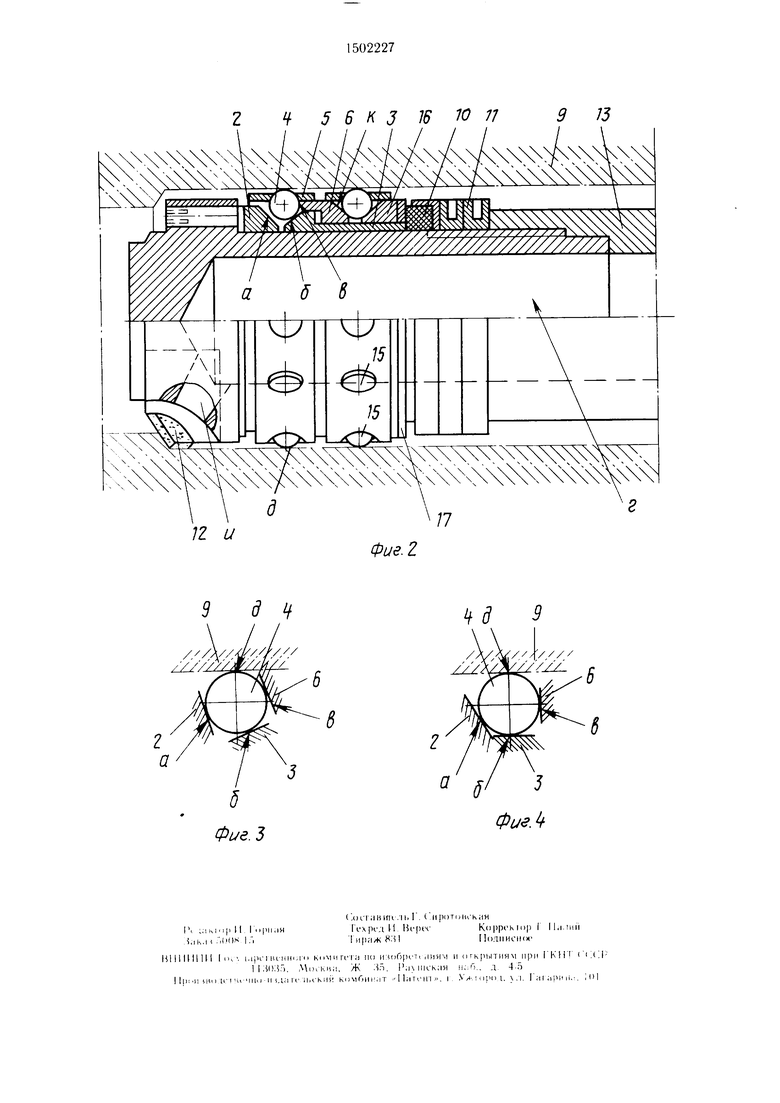

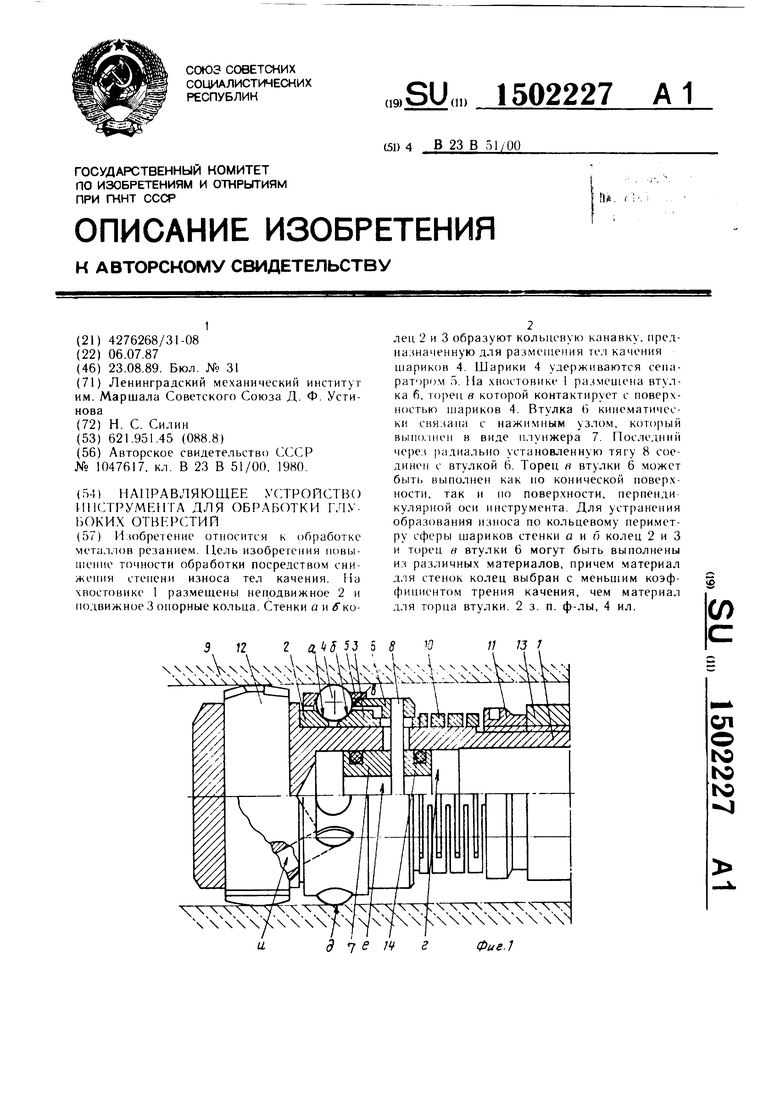

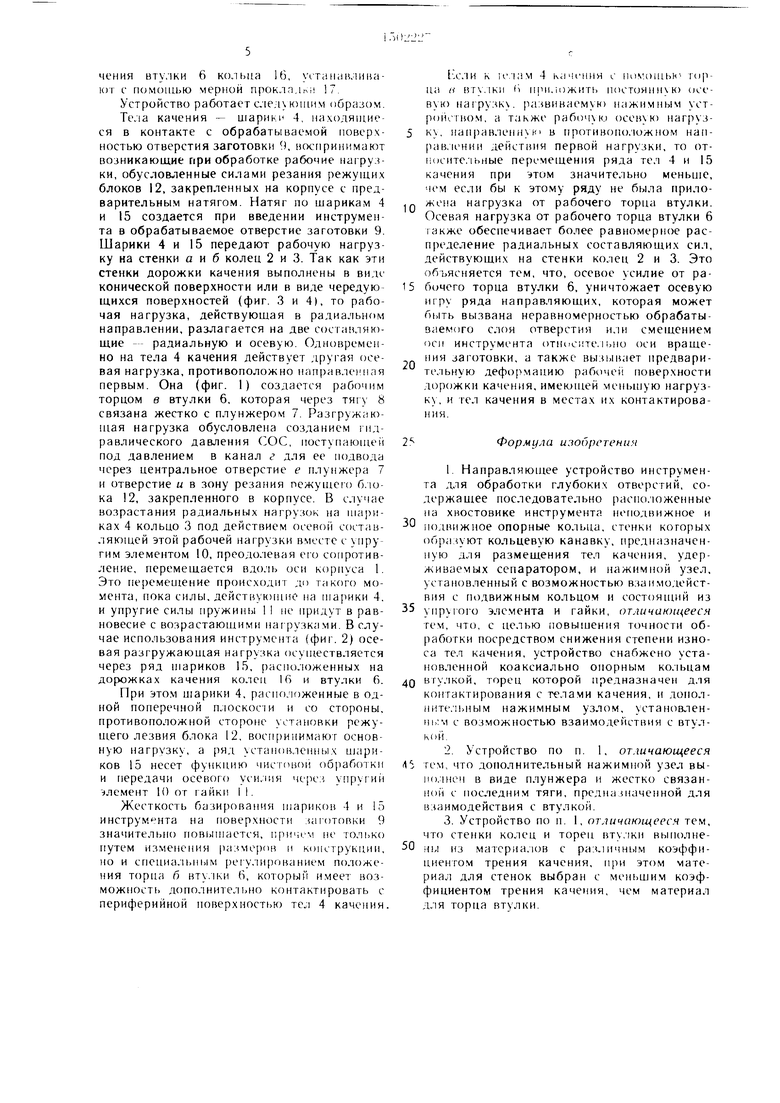

На фиг. 1 изображено HaiipaB. uiioHLee ycTpofiCTBO инструмента для обработки 1лу- боких отверстий с использованием техно;1О- гической смазочно-охлаждаюшей среды; на фиг. 2 - то же, с направляюашмн :i;ie- ментами в виде те;1 качения для чернового растачивания отверстий; на фиг. 3 схема расположения стенок опорных колец и конической поверхности торца 1зту:1ки; на фиг. 4 -- то же, при поверхности торца втулки, перпендикулярной оси инструмента.

Нап|)ав;|яю1цее устройство мента для обработки глубоких отверстий содержит соединенный с корпусом хвостовик 1, на котором размещены неподвижное опорное кольцо 2 и подвижное опорное кольцо 3. Стенки а и 6 ко:1ец 2 и 3 образуют коль- цевук) канавку, нредназначенную для размещения тел 4 каче)1ия, нанример Н1;;риков, удерживаемых от радиального раснадания с номощьк) сенаратора 5. Устройство включает также втулку в, рабочий торец в которой дополни 1ЧМ1,||() имеег возможное 1Ь кон- тактиронап. с нери(|)сри11но(1 новерхностьк; сферы шарнкои 4. рас||()Ложен1Ц)1х в одной нонерг liiiMi п.ин КО III И11струме)1та. Втулка 6 кингма 1 11 ич п сняиша с наж11мнь1м узлом (i{)Hr. 1), когорыи иыпплнен в виде уста- новленногп . ioiu канала г для подвода смазочно-очлп/кдаюи ей гехнолог ической ере ды ((()() ||,)а 7. Последний соединен через радиа.1ьно установленную тягу 8 с втулкой (), имеюн 1,ей возможность осево- | о перемещения вмесге с плунжером 7 относительно ко М1уса 1.

(/генки колец а и о выполнены наклонными, чго обеспечивает подвижност1 одно- 14) из кольца 3 относительно корпуса 1 без заклинивания в случае уменьшения д.иаме ра обрабат1 1ваемого отверстия заготовки 9 или изменения условий контактирования та риков 4 в зоне взаимодействия () их с noiiepx- ностыо за1Ч)товки 9.

В зависимости от КОНК)..1Х .Ч-.ЮНИ

экснлуагацин инструмента и консурук- ции рабочий торец н втулки 6 может быть выно.тнен, как но конической поверхности (фиг. 3), так и но новерхности, перш н- днкулярной оси инструмента и( иг. 1). Г1рн этом коническая поверхн()сгь рабочего торца в втулки 6 может быть ()лиеп; т акже осесимметричпо COOTBI.T с i иукчпсч) стенке б кольцевой канавки огносите. п,- но цилиндрической поверхности, пр(1 пдяп1е11 через центры те„т 4 качения.

На фиг. 4 показано более к-хин.ииич ное нспо.чнение кол1)Цевой канавки и рабочего то|)ца « втулки (i. В случае рабочий торец втулки (i выполнен перпендикулярным оси инструмента, одна из стенок а выполнена конической, а другая стенка п ци,|ипдрической. Выполнение с раз,1ичпым чередованием атих новерхностей обеспечивает свободную шлифовку алмаз- П1)1ми кругами. Ко.чьцо 3 со стороны хвое товой части корпуса имеет сопряжение с нажимным узлом, выполненным в виде упругого ыле.мента И) и установленной регулировочной гайки 11. Корнус с закрепленным режун1им блoк(Jм 12 установлен в стеблевой части .. На плунжере 7 выполнены унло нилельные кольца 14 и центральное отверстие t которое соединяет канал г

5 для подвода СОС с выходным отверстием и

в зону резания режущих лезвий блока 12.

Пажимно узел (())иг. 2) инструмента

может гакже вьшолнен в виде доHcj.THirre.ibHoio ряда п ариков 15, размеци нQ пых на ujeiiKe кольца 3. При этом втулка 6 с одной стороны имеет возможность контак- ти;)ования своим рабочим торцом в с пери- фери(111ой поверхностью сферы н ариков 4, а с друго стороны с шариками 15.

5

Шарики 15 расположены на дорожках качения втулки 6 и кольца 16, торец когорого расположен на упругом элементе К). 1о1 ,|ед1;ий выполнен в этом случае в виде упругого кольца из полиуретана, ограни- чеш1О1() со всех сторон разьемпой мета.т0 лической оболочкой, через которую |айка 11 сжимает этот элемент .

Д,тя устранения образования износа НС ко.тык вому периметру сферы шариков 4 сгснки а и 6 колен. 2 и 3 и рабочий) TOfieii li вту.тки (i могут быть выпо.шены нз5 ji. i ;личн1)1х .|()в. характеризуюпшхся разными условиями качения шариков 4 но этим oiioj HbiM нове)хностям, что улучшит в процессе эксн,чуатации инструмента кинематику движения тел качении. Так, например, матерка, сменных колен 2 и 3, на кото0

рых выпо,1пены стенки а и и. 1 ыоран из

подпшпниковых ста,:1ей, которые обеспечивают меньший коэффициент трения качения шариков 4 (,02- 0,08) но сравнению с коэффициентом качения у материала вту.ч5 6. вьшо,тненно1( из чу1 уна, для кото- poi o данный коэффициент качения равен ,1--О.И). В результате использования различных материалов шарики 4 совершают дополните;ц.но регу,11ярные врашательные движения относителы 0 их цент)а, что обес0 нечивает равномерный износ но всей сферической поверхности те;1 качения.

При настройке устройства (фиг. 1) для работы завинчиванием гайки 1 1 через унру- гий элемент 10 оказывают давление на нод- вижное кольцо ,3 и тем самым изменяют

5 |)адиа.тьн()е по.чожение ша риков 4 на стенках U и t l колец 2 и 3. Для инструмента, предсган,:|енно1-о аа фиг. 2, второй )яд шариков 15, расположенных на дорожках качения втулки 6 Ko.Tt)Ha 16, устанавливают с помощью мерной проклолл; 17.

Устройство работает слелч к)1иим образом.

Te. ia качения - шарики 4, находяни1е- ся в контакте с обрабатываемой поверхностью отверстия заготовки 9, иос11ри)1имают возникающие при обработке рабочие нагрузки, обуслов-тенные силами резания режущих блоков 12, закрепленных на корпусе с предварительным натягом. Натяг по шарикам 4 и 15 создается при введении инструмента в обрабатываемое отверстие заготовки 9. Шарики 4 и 15 передают рабочую нагрузку на стенки а и б колец 2 и 3. Так как эти стенки дорожки качения выполнены в ви.н конической поверхности или в виде чередую щихся поверхностей (фиг. 3 и 4), то рабочая нагрузка, действующая в радиальном направлении, разлагается на две сосгаиляю- щие - радиальную и осевую. Одновременно на тела 4 качения действует другая осевая нагрузка, противоположно направло-ная первым. Она (фиг. 1) создается рабочим торцом в втулки 6, которая через тягу 8 связана жестко с плунжером 7. Разгружающая нагрузка обусловлена созданием гидравлического давления СОС, поступаю1ие(( под давлением в канал г для ее подвода через центральное отверстие е плунжера 7 и отверстие и в зону резания пежущего б.ю- ка 12, закрепленного в корпусе. В случае возрастания радиальных нагрузок на шариках 4 кольцо 3 под действием осевой составляющей этой рабочей нагрузки вместе с упругим элементом 10, преодолевая его сопротивление, перемещается вдоль оси корпуса 1. Это Г1е)емеи1ение происходит до такого момента, пока силы, действующие на iiiafuiKH 4, и упругие силы пружины 1 1 не придут в равновесие с возрастающими наг рузками. В случае использования инструмента {фиг. 2) осевая разгружающая нагрузка осуществляется через ряд шариков 15, расположенных на дорожках качения колеп 16 н втулки 6.

При этом шарики 4, расположенные в одной поперечной плоскос ж и со стороны, противоположной стороне установки режущего лезвия блока 12, воспринимают основную нагрузку, а ряд установленных шариков 15 несет функцию чистовой обработки и передачи осевого уси,1ия MCJIC упругий :)лемент 10 от гайки I I.

Жесткость базирования П1ариков 4 и 15 инструм нта на поверхности заготовки 9 значительио повьппается, 1 ричем не только путем изменения шзмеров и конструкции, но и специальным ре1Л . 1ированием положения торца 6 вту. 6, который имеет возможность дополнительно контактировать с периферийной поверхностью тел 4 качения.

л .ти к u . iaM 4 К.1ЧГНИЯ с iioN iOinbH горца /; EiTy.iKii (i при.южить постоянною (jce- вую на1 рузк. развиваемую нажнмным уст- ройсгвом, а также раб1) осевчю иагрузку. нап)авленн к в 17ротивопо, 1ожном направлении действия первой нагрузки, то от- lИJCитe.тьныe перемещения ряда тел 4 и 15 качения при этом значительно меньше, чем если бы к этому ряду не была прилоQ жена нагрузка от рабочего торца втулки. Осевая нагрузка от рабочего торца втулки 6 также обеспечивает более равномерное распределение радиальных составляющих сил, действующих на стенки колец 2 и 3. Это объясняется тем, что, осевое усилие от ра5 бочего торца втулки 6, уничтожает осевую игру ряда направ,1яющих, которая может быть вызвана неравномерностью обрабатываемого слоя отверстия или смещением оси инструмента относите, i ьно оси враще

ния заготовки, а также вызывает предварительную деформацию pa6(.i4eii поверхности дорожки качения, имеющей меньшую нагрузку, и тел качения в местах их контактирования.

Формула изобретения

1. Направляющее устройство инструмента для обработки глубоких отверстий, содержащее последовательно расположенные на хвостовике инструмента неподвижное и подвижное опорные кольца, стенки когорых образуют кольцевую канавку, предназначенную для размещения тел качения, удерживаемых сепаратором, и нажимной узел, установленный с возможностью взаимодействия с подвижным кольцом и состоящий из упруюго элемента и гайки, отличающееся

тем, что, с целью повьииения точности обработки посредством снижения степени износа тел качения, устройство снабжено установленной коаксиально опорным кольцам втулкой, торец которой предназначен для контактирования с телами качения, и дополнительным нажи.мным узлом, установленным с возможностью взаимодействия с втулкой.

2.Устройство по п. 1, отличающееся тем, что дополнительный нажимной узел вы|1о.:1нен в виде плунжера и жестко связанной с последним тяги, предназначенной для взаимодействия с втулкой.

3.Устройство по п. 1, отличающееся тем, что стенки колец и торец втулки вьпюлнеиы из материалов с различным коэффициентом трения качения, при этом материал для стенок выбран с меньшим коэффициентом трения качения, чем материал для торца втулки.

Z 5 6 К 3 16 0 77

9 /5

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1523261A1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| Способ обработки глубоких отверстий и инструмент для его осуществления | 1987 |

|

SU1509194A1 |

Изобретение относится к обработке металлов резанием. Цель изобретения повышение точности обработки посредством снижения степени износа тел качения. На хвостовике 1 размещены неподвижное 2 и подвижное 3 опорные кольца. Стенки "а" и "б" колец 2 и 3 образуют кольцевую канавку, предназначенную для размещения тел качения - шариков 4. Шарики 4 удерживаются сепаратором 5. На хвостовике 1 размещена втулка 6, торец "в" которой контактирует с поверхностью шариков 4. Втулка 6 кинематически связана с нажимным узлом, который выполнен в виде плунжера 7. Последний через радиально установленную тягу 8 соединен с втулкой 6. Торец "в" втулки 6 может быть выполнен как по конической поверхности, так и по поверхности, перпендикулярной оси инструмента. Для устранения образования износа по кольцевому периметру сферы шариков 5 стенки "а" и "б", колец 2 и 3 и торец "в" втулки 6 могут быть выполнены из различных материалов, причем материал для стенок колец выбран с меньшим коэффициентом трения качения, чем материал для торца втулки. 2 з.п.ф-лы. 4 ил.

72 и

9 д

г

Фие.г

| Направляющее устройство инструмента для обработки глубоких отверстий | 1980 |

|

SU1047617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-06—Подача