атш

т.- ел

О5

ю

СП

ОО

а

На фиг. лезвийным фиг. 1; на зованием

Изобретение относится к обработке металлов резанием, в частности касается инструмента для обработки глубоких отверстий.

Цель изобретения - иовышение надежности посредством использования те.хнологи- ческой среды для разгрузки элементов инструмента от действующих в процессе обработки сил.

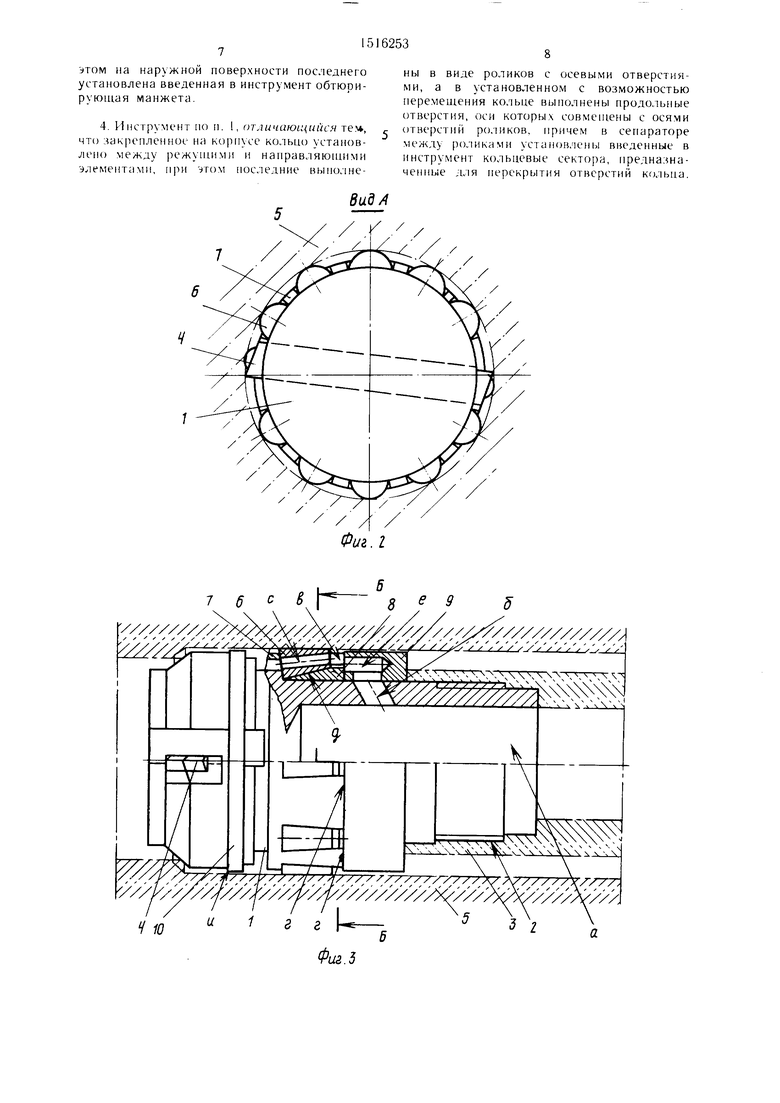

изображен инструмент с двух- блоком: на фиг. 2 - вид А на фиг. 3 - инструмент с исиоль- пульсируюшей технологической среды; на фиг. 4 - разрез Б-Б на фиг. 3.

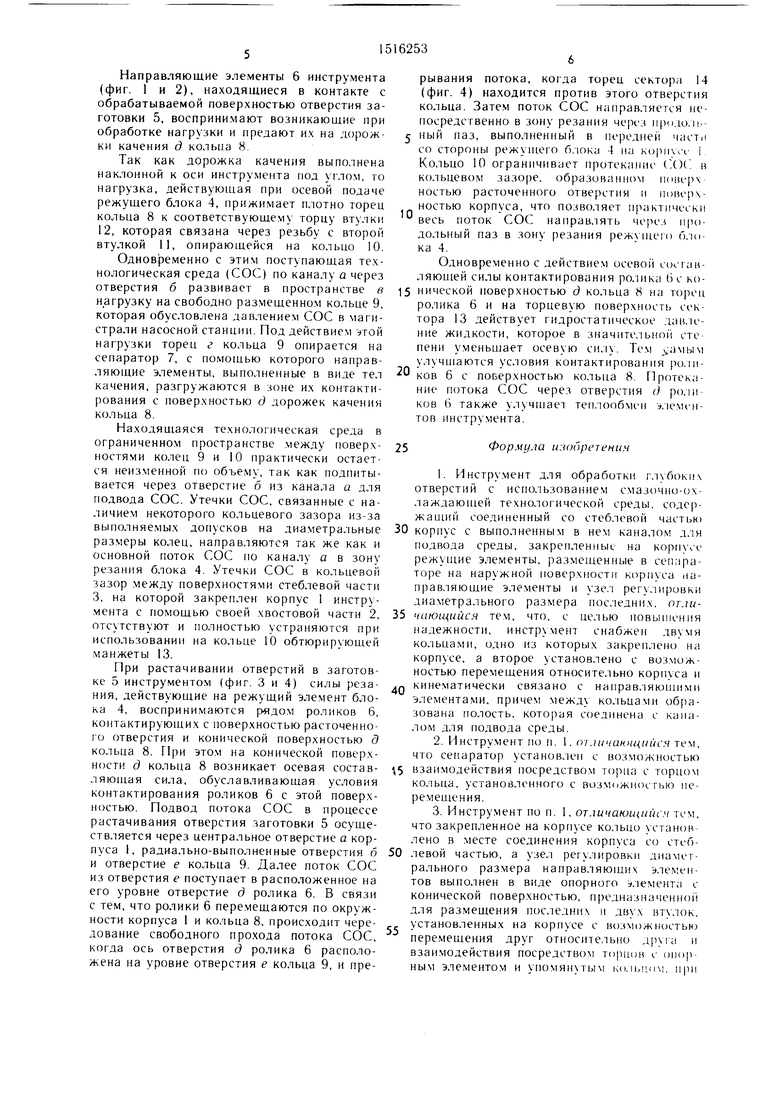

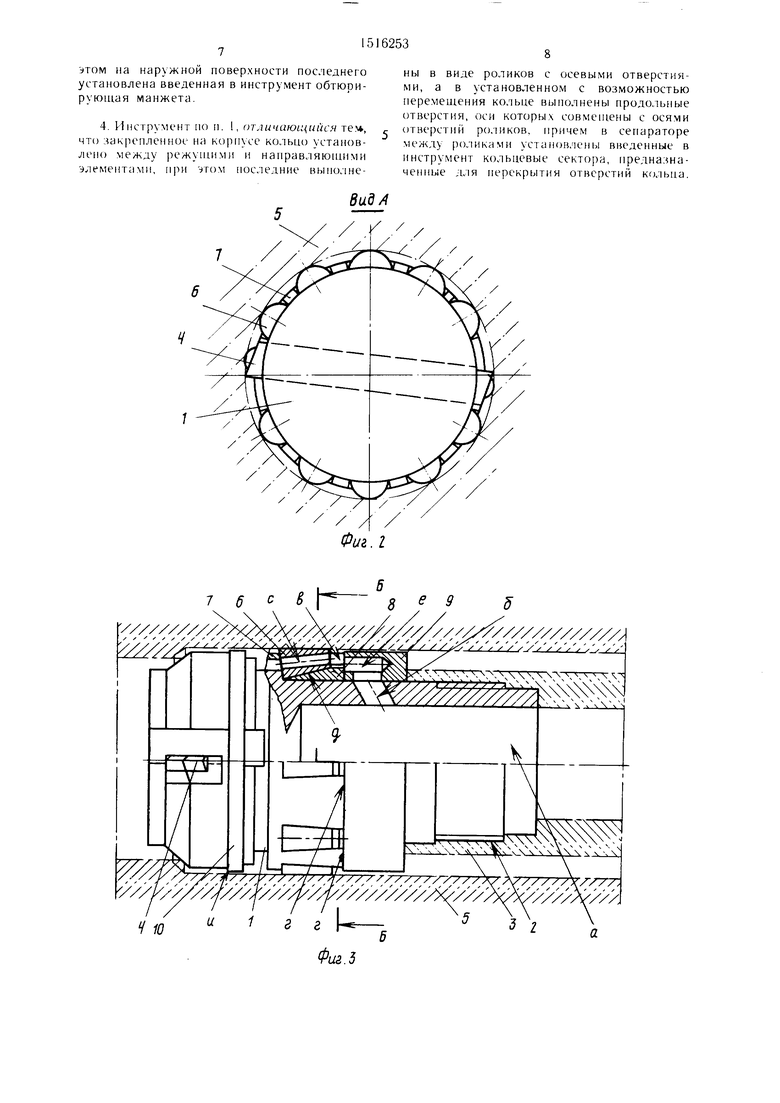

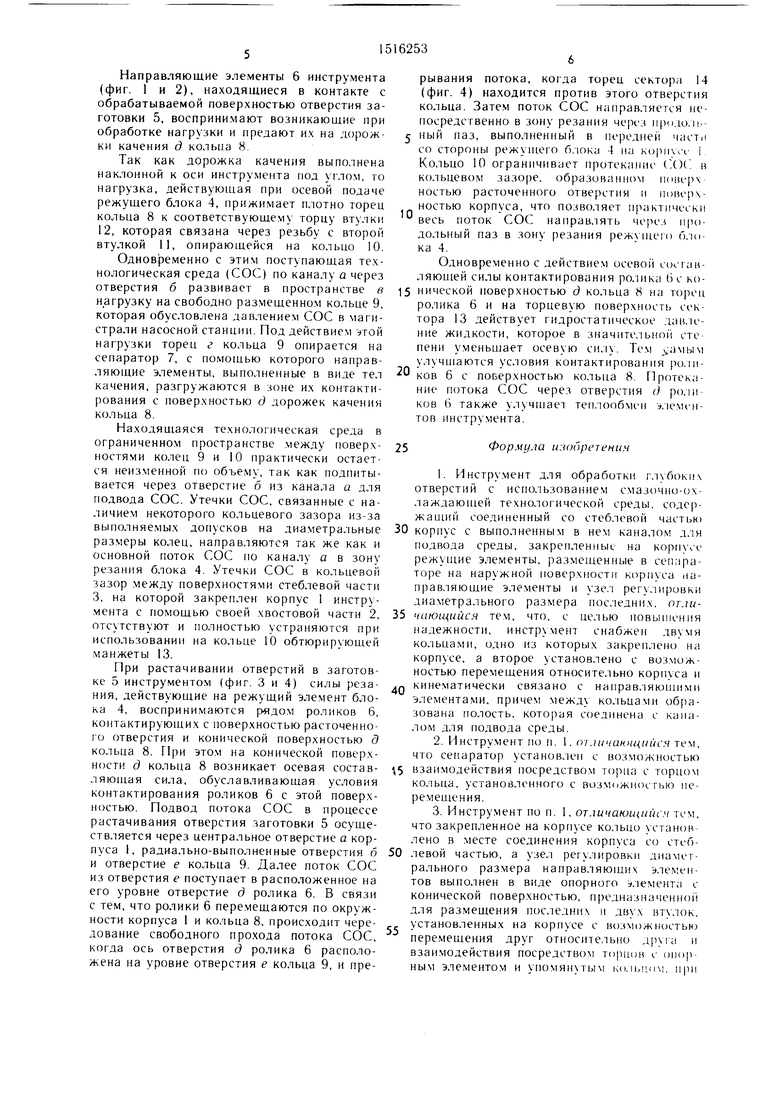

Инструмент для обработки глубоких отверстий {фиг. 1 и 2) содержит корнус 1, хвостовая часть 2 которого с гю.мощью резьбы и двух цилиндрических шеек сочленена со стеблевой частью 3, режущий блок 4, базирующийся на поверхности отверстия заготовки 5, направляющие элементы 6, выполненные в виде тел каченпй и заключенные в сепараторе 7, опорный элемент в виде конического ко.тьца 8, а также узел для регулирования диаметрального размера но направляющим элементам 6. В корпусе 1 выполнен кана.1 а для подвода смазочно- охлаждающей технологической среды.

На наружной поверхности корпуса I установлены кольца 9 и 10. Одно из них - кольцо 10 -- закреплено в сочленении корпуса 1 со стеблевой частью 3, а дрчюс кольцо 9 - размещено на расстоянии от кольца 10 и установлено с возможностью перемещения относите.льно корпуса 1. кольцами 9 п И) образована соединенная посредством отверстия 6 с каналом а полость н. Кольцо 9 кинематически связано с направляющими элементами 6. Кинематическая связь осуществлена посредством опирания торца г кольца 9 на соответствующий торец сепаратора 7, в котором заключены выполненные в виде тел каче)ия направляющие элементы 6. С номощью сепаратора 7 направ;|яющие элементы 6 имеют возможность пере.мещения относительно дорожки качения кольца 8 с конической д поверхностью. При этом между торца.ми конического кольца 8 и торцом кольца 10 установлены коаксиальные втулки 11 и 12с резь- бой. При закручивании втулки 1 1 относительно другой имеется воз.можность изменения расстояния между торцами колец 8 и 10. Увеличение расстояния между этими торцами приводит к перемещению конического кольца 8, на котором размещены направляющие э.чементы 6, и к соответствующему изменению диаметрального размера по направляющим элементам. наружной поверхностью кольца 10 и поверхностью отверстия заготовки 5 установлена в кольцевой канавке обтюрирующая манжета 13.

Инструмент (фиг. 3 и 4) содержит корпус 1, закреп. 1енный с помощью |1е.ьбо

0

5

0

5

5

0

5

0

0

5

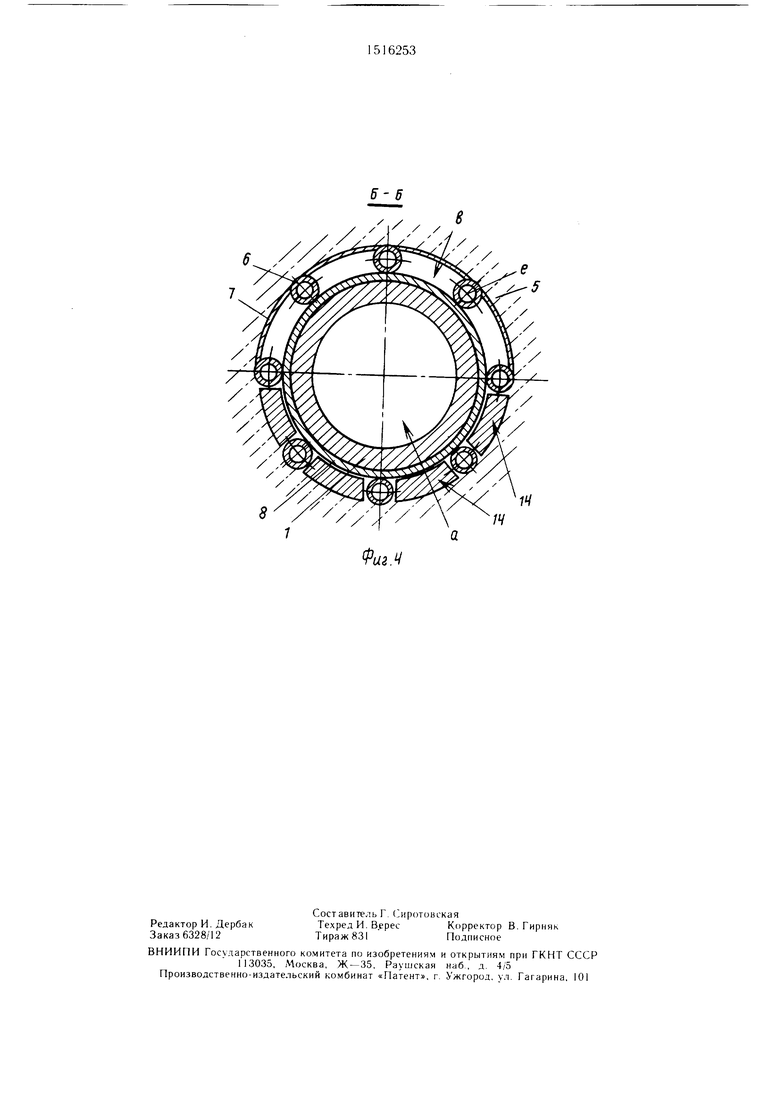

вого соединения хвостовой части 2 на стеблевой части 3, ограничивающее утечки сма- зочно-охлаждающей жидкости кольцо 10, комплект роликов 6, равномерно расположенных с помощью сепаратора 7 по окружности конического кольца 8, на которой выпо.чнена дорожка качения д роликов 6, и кольцо 9, наружный диаметр которого по номинальному размеру равен диаметру рас- т()чен)гого отверстия заготовки 5. Для подвода смазочно-охлаждающей среды (СОС) в стеблевой части 3 и в корпусе 1 выполнено нейтральное отверстие а, которое соединено через отве)стие б в корпусе 1 с осевым отверстием с кольца 9. Ось отверстия е кольца 9 вьпюлнена на уровне отверстий д роликов 6. Количество роликов 6 в комплекте инструмента и отверстий е (фиг. 3) выбирается пропорционально частоте пульсации смазочно-охлаждающей жидкости, вращению заготовки и инструмента. Ролики 6 зак.чючены в сепараторе 7, торцы кольцев1:.1х секторов 14 (фиг. 4) которого имеют возможиость в процессе вращения перекрывать отверстия е перемещающегося относительно корнуса 1 кольца 9.

Д. тя более полного использования СОС, подаваемой в зону резания блока 4, между режущи.м лезвием блока 4 и нанравляющи- ми элементами (роликами 6) на корпусе выполнеп кольцевой бурт и, диаметр которого швеп помина.льному диаметру обрабатываемого отверстия заготовки 5. Допуск на вьпкхшение диаметра этого бурта назначается от конкретных величин изменения диаметра калибрующей ленточки лезвия блока 4, которое может происходить в силу износа режущего лезвия в процессе обработки отверстий. Бурт и может быть образован за счет дополнительного кольца 10. запрессованного на вьпю.шенной цилиндрической щейке корпуса 1.

При закреплении корпуса 1 на стеблевой части 3 посредством резьбового хвостовика торец стеблевой части 3 выбирает зазоры между торцами конической втулки 8 и кольца 9 и жестко фиксирует их от осевого смещения. При это.м диаметр по роликам 6 устанавливается за счет изменения толщины ко;1ьца 8.

Для устранения заклинивания колец 9 и 10 в случае y.мeньцJeния диаметра обрабатываемого отверстия заготовки 5 по причине притупления или выкрашивания режущей кромки блока 4 по величине большей, чем предусмотрено величиной выполненного допуска на их диаметры, на каждом кольце может быть предусмотрено выполнение радиальной прорези, в которой установлена уплотнительная прокладка, например, из резины.

Инструмент работает следующим образом.

Направляющие элементы 6 инструмента (фиг. 1 и 2), находящиеся в контакте с обрабатываемой поверхностью отверстия заготовки 5, воспринимают возникаюи1ие при обработке нагрузки и предают их на дорожки качения д кольпа 8.

Так как дорожка качения выполнена наклонной к оси инструмента под углом, то нагрузка, действующая при осевой подаче режущего блока 4, прижимает плотно торец кольца 8 к соответствующему торцу втулки 12, которая связана через резьбу с второй втулкой 11, опирающейся на кольцо 10.

Одновременно с этим поступающая технологическая среда (СОС) по каналу а через отверстия б развивает в пространстве в нагрузку на свободно размещенном кольце 9, которая обусловлена давлением СОС в магистрали насосной станции. Под действием этой нагрузки торец г кольца 9 опирается на сепаратор 7, с помощью которого направляющие элементы, выполненные в виде тел качения, разгружаются в зоне их контактирования с поверхностью д дорожек качения кольца 8.

Находящаяся те.хнологическая среда в ограниченном пространстве между поверхностями колец 9 и 10 практически остается неизменной по объему, так как подпитывается через отверстие б из канала а для подвода СОС. Утечки СОС, связанные с наличием некоторого кольцевого зазора из-за вьтолняе.мых допусков на диаметральные размеры колец, направляются так же как и основной поток СОС по каналу а в зону резания блока 4. Утечки СОС в кольцевой зазор между поверхностями стеблевой части 3, на которой закреплен корпус 1 инструмента с помощью своей хвостовой части 2, отсутствуют и полностью устраняются при использовании на кольце 10 обтюрирующей .манжеты 13.

При растачивании отверстий в заготовке 5 инстру.ментом (фиг. 3 и 4) силы резания, действующие на режущий элемент блока 4, воспринимаются роликов 6, контактирующих с поверхностью расточенного отверстия и конической поверхностью д кольца 8. При этом на конической поверхности д кольца 8 возникает осевая составляющая сила, обуславливающая условия контактирования роликов б с этой поверхностью. Подвод потока СОС в процессе растачивания отверстия заготовки 5 осуществляется через центральное отверстие а корпуса 1, радиально-выполненные отверстия б и отверстие е кольца 9. Далее поток СОС из отверстия е поступает в расположенное на его уровне отверстие д ролика 6. В связи с тем, что ролики 6 перемещаются по окружности корпуса 1 и кольца 8, происходит чередование свободного прохода потока СОС, когда ось отверстия д ролика 6 расположена на уровне отверстия в кольца 9, и пре10

5

0

5

0

5

0

5

0

5

рывания потока, когда торец сектора 14 (фиг. 4) находится против этого отверстия кольца. Затем поток СОС направляется непосредственно в зону резания через ()до.1.- ный паз, выполненный в передней части со стороны режущего блока 4 на корпхчч 1 Кольцо 10 ограничивает протекание (()( н кольцевом зазоре, образованном nciuepx ностью расточенного отверстия и поверхностью корпуса, что позволяет практически весь поток СОС направлять через продольный паз в зону резания режущею б. ка 4.

Одновре.менно с действие.м осевой составляющей силы контактирования ролика 6с конической новерхностью д кольца 8 на торец ролика 6 и на торцевую повер.чность сектора 13 действует гидростатическое дав.1е- ние жидкости, которое в значительной степени уменьшает осевую силу. Тем -,амым улучшаются условия контактирования (ю.ш- ков 6 с поверхностью кольца 8. Протекание потока СОС через отверстия д роликов 6 также улучц ае1 теплообмен э.пемен- тов инструмента.

Формула изобретения

. Инструмент для обработки глубоких отверстий с использованием смазочно-о.х- лаждающей технологической среды, содержащий соединенный со стеблевой частью корпус с выполненным в нем каналом для подвода среды, закрепленные на корпусе режущие элементы, размещенные в сепараторе на наружной поверхности корпуса ria- правляющие элементы и узе. 1 регу.1ировки диаметрального размера последни.х. отличающийся тем, что. с целью повышения надежностн. инструмент снабжен двумя кольцами, одно из которых закреплено на корпч се, а второе установлено с возможностью перемещения относительно корпуса и кинематически связано с направляющими э;1ементами, причем между ко.чьцами об)а- зована полость, которая соединена с каналом для подвода среды.

2.Пнструмент по п. 1. отличающийся тем. что сепаратор установлен с возможностью взаимодействия посредством торца с торцом кольца, установленного с возмижносгью перемещения.

3.Инстру.мент по п. 1. отличаюи(иися тем. что закрепленное на корпусе кольцо установлено в .месте соединения корпуса со стеблевой частью, а узел регулировки диаметрального размера направляющих элементов выполнен в виде опорного .чемента с конической поверхностью, предназначенной для размещения последних и двух втулок, установленных на корпусе с возмож}|()стью перемещения друг относительно другл и взаи.модействия посредством торцов с опорным элементом и упо.мянчтым ко.и.ипм, n|in

утом на наружной поверхности последнего установлена введенная в инструмент обтюрирующая манжета.

4. Инструмент по п. 1, отличающийся те, что закрепленное на корпусе кольцо установлено между режуп1им11 и нанравляюн1пми элементами, nini этом последние выполнены в виде роликов с осевыми отверстиями, а в установленном с возможностью перемещения кольце выполнены продольпые отверстия, оси которых совмен1ены с осями отверстий роликов, причем в сепараторе между ро, 1иками установле}1Ь)1 введенные в инструмент кольцевые сектора, предназначенные для перекрытия отверстий кольпа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Направляющее устройство инструмента для обработки глубоких отверстий | 1987 |

|

SU1502227A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1726160A1 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008133C1 |

| ИНСТРУМЕНТ ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2047472C1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1252065A1 |

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1523261A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Сверло для кольцевого сверления отверстий со сложной поверхностью | 1987 |

|

SU1419825A1 |

Изобретение относится к обработке металлов резанием и касается инструмента для обработки глубоких отверстий. Цель изобретения - повышение надежности посредством использования технологической среды для разгрузки элементов инструмента от действующих в процессе обработки сил. Хвостовая часть 2 корпуса 1 сочленена со стеблевой частью 3. Направляющие элементы 6 выполнены в виде тел качений и заключены в сепараторе 7. Элементы 6 размещаются на опорном элементе, выполненном в виде кольца 8. В корпусе 1 выполнен канал для подвода смазочно-охлаждающей технологической среды. На наружной поверхности корпуса 1 установлены кольца 9 и 10. Кольцо 9 установлено с возможностью перемещения относительно корпуса 1. Кольцо 10 закреплено на корпусе 1. Между кольцами 9 и 10 образована полость, соединенная с каналом в корпусе 1. 3 з.п. ф-лы, 4 ил.

ч 10

у//// /у: /////////////А

14

14

Авторы

Даты

1989-10-23—Публикация

1987-10-16—Подача