Изобретение относится к промышленности стройматериалов и может быть использованодляизготовленияконструкционно-теплоизоляционных, тепло- и звукоизоляционных материалов и изделий для городского и сельского строительства с использованием промышленных отходов.

Цель изобретения - повышение физико- механических характеристик материала и расширение сырьевой базы.

В сырьевой смеси используют гипс марки Г-25 в соответствии с ГОСТ-125-79, лигнин Ленинградского гидролизного завода. Отход гидролизного производства - остаток после гидролиза углеводной части древесины, выводимой в отвалы. Гидролизный лигнин представляет собой влажную сыпучую массу коричневого цвета с размером частиц от 1-10 мм. Объемная масса сухого лигнина 200 кг/м3. Гидролизный лигнин - сложная

смесь веществ, включающая, %: лигнин 68, трудногидролизируемые полисахариды 12, редуцирующие вещества - моносахариды и фурфурол 10,2, зольные элементы 7,8, остаток серной (соляной и органических кислот) 2,0%. Влажность до 70%. Попутный продукт флотационной переработки горючих сланцев на кероген имеет химический состав, мас.%: SI02 14,7; 1,9; Ре20з 4,2; СаО 58,0: Мд04,4; 50з2,6; К20 1,2: п.п,п.- 13,0. Органическая часть горючих сланцев на кероген в основном состоит из, мас.%: С 73,0; Н 9.0; (0+N) 18. Олигомер полиацетальгли- коля (ПАГ-1) - водорастворимый продукт синтеза дивинилового эфира диэтиленгли- коля с диэтиленгликолем(ТУ-39.103.80). Наличие гидроксильных групп в ПАГ-1 при химическом взаимодействии с органической частью хвостов активирует процессы образования щавелевой кислоты, что способствует частичному газообразованию и

со

-л

о

s|

снижению плотности материала. С другой стороны, под воздействием щавелевой кислоты имеющаяся в гипсе окись кальция переходит в оксалат кальция,что способствует образованию более прочных связей и стойкости против выщелачивания в воде, т.е. повышению водостойкости материала.

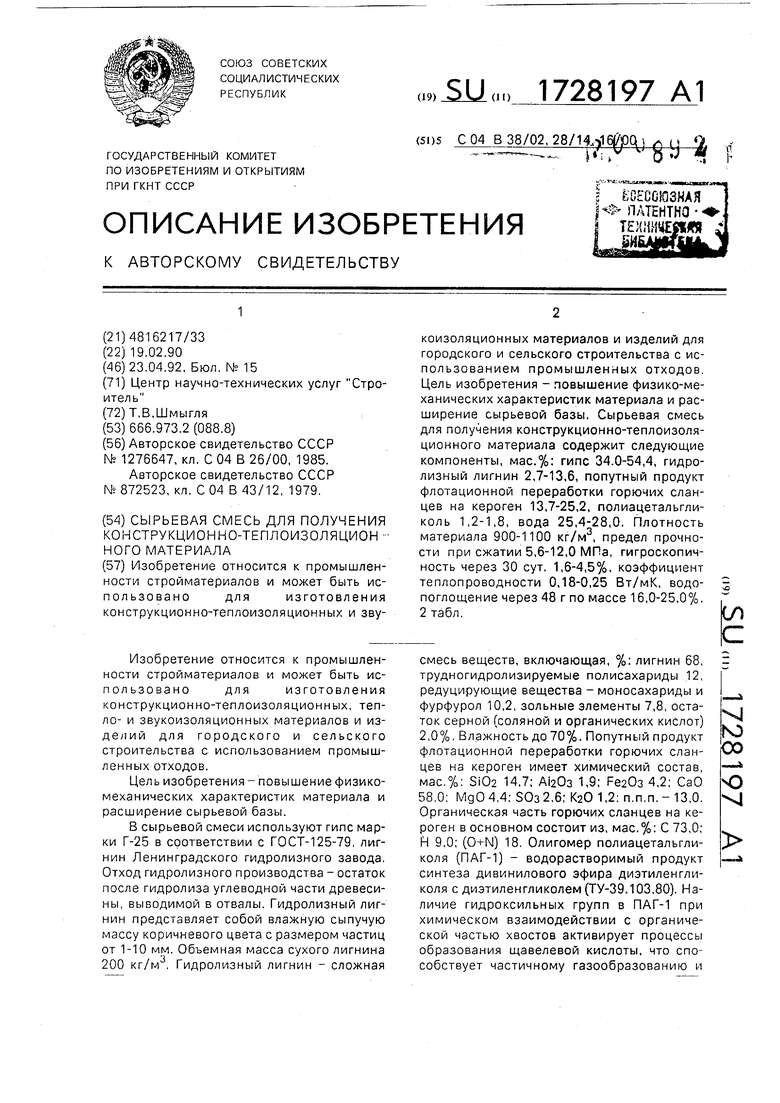

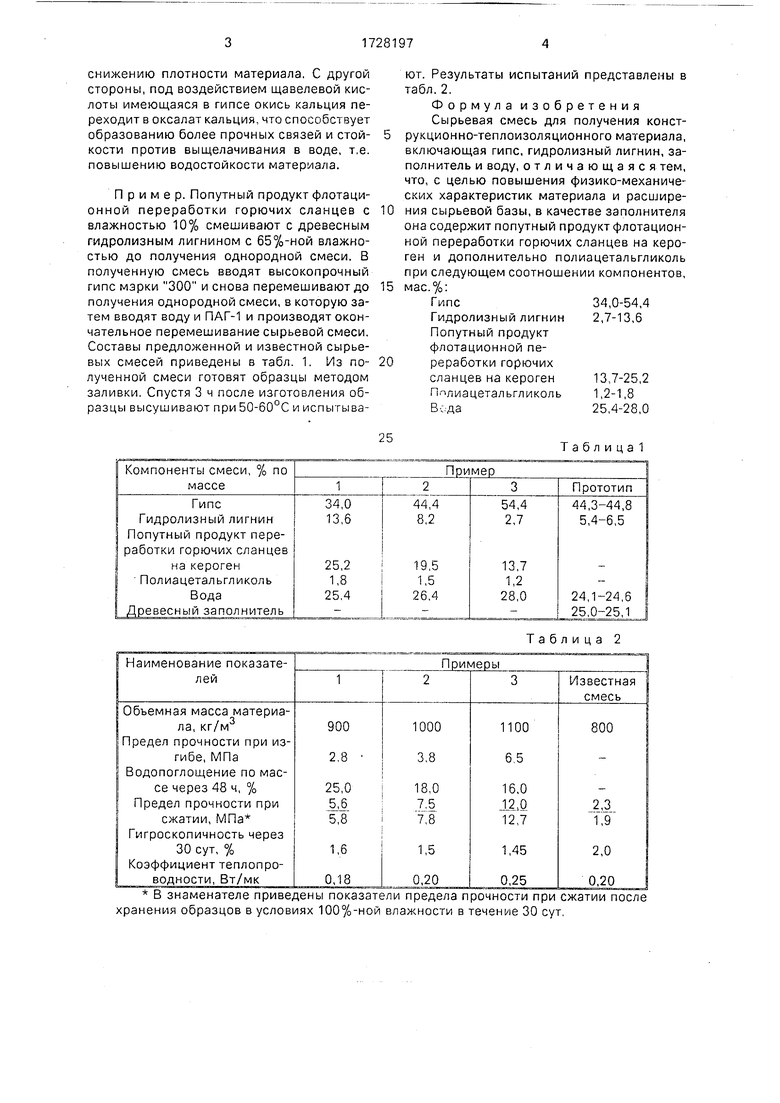

Пример. Попутный продукт флотационной переработки горючих сланцев с влажностью 10% смешивают с древесным гидролизным лигнином с 65%-ной влажностью до получения однородной смеси. В полученную смесь вводят высокопрочный гипс марки 300 и снова перемешивают до получения однородной смеси, в которую затем вводят воду и ПАГ-1 и производят окончательное перемешивание сырьевой смеси. Составы предложенной и известной сырьевых смесей приведены в табл. 1. Из полученной смеси готовят образцы методом заливки. Спустя 3 ч после изготовления образцы высушивают при 50-60°С и испытывают. Результаты испытаний представлены в табл. 2.

Формула изобретения Сырьевая смесь для получения конст- рукционно-теплоизоляционного материала, включающая гипс, гидролизный лигнин, заполнитель и воду, отличающаяся тем, что, с целью повышения физико-механических характеристик материала и расшире- ния сырьевой базы, в качестве заполнителя она содержит попутный продукт флотационной переработки горючих сланцев на керо- ген и дополнительно полиацетальгликоль при следующем соотношении компонентов, мас.%:

Гипс34,0-54,4

Гидролизный лигнин 2,7-13,6 Попутный продукт флотационной пе- реработки горючих

сланцев на кероген13,7-25,2

Пплиацетальгликоль 1,2-1,8 Вода25,4-28,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсобетонная смесь | 1990 |

|

SU1738773A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1131856A1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2006 |

|

RU2307861C1 |

| АРМИРОВАННЫЙ ТЕХНОПРОФИЛЬ МНОГОСЛОЙНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2473756C2 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2162828C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199503C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

Изобретение относится к промышленности стройматериалов и может быть использовано для изготовления конструкционно-теплоизоляционных и звукоизоляционных материалов и изделий для городского и сельского строительства с использованием промышленных отходов. Цель изобретения - повышение физико-механических характеристик материала и расширение сырьевой базы. Сырьевая смесь для получения конструкционно-теплоизоляционного материала содержит следующие компоненты, мас.%: гипс 34.0-54,4, гидролизный лигнин 2,7-13,6, попутный продукт флотационной переработки горючих сланцев на кероген 13,7-25,2, полиацетальгли- коль 1,2-1,8, вода 25,4-28,0. Плотность материала 900-1100 кг/м3, предел прочности при сжатии 5,6-12,0 МПа, гигроскопичность через 30 сут. 1,6-4,5%, коэффициент теплопроводности 0,18-0,25 Вт/мК, водо- поглощение через 48 г по массе 16,0-25,0%. 2 табл. сл с

25

Т а б л и ц а 1

Таблица 2

| Масса для изготовления теплоизоляционных изделий | 1985 |

|

SU1276647A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления арболита | 1979 |

|

SU872523A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-19—Подача