Изобретение относится к керамической промышленности, преимущественно к составам керамических масс,предназначенных для изготовления дренажных труб.

Цель изобретения - уменьшение температуры обжига, повышения прочности и морозостойкости.

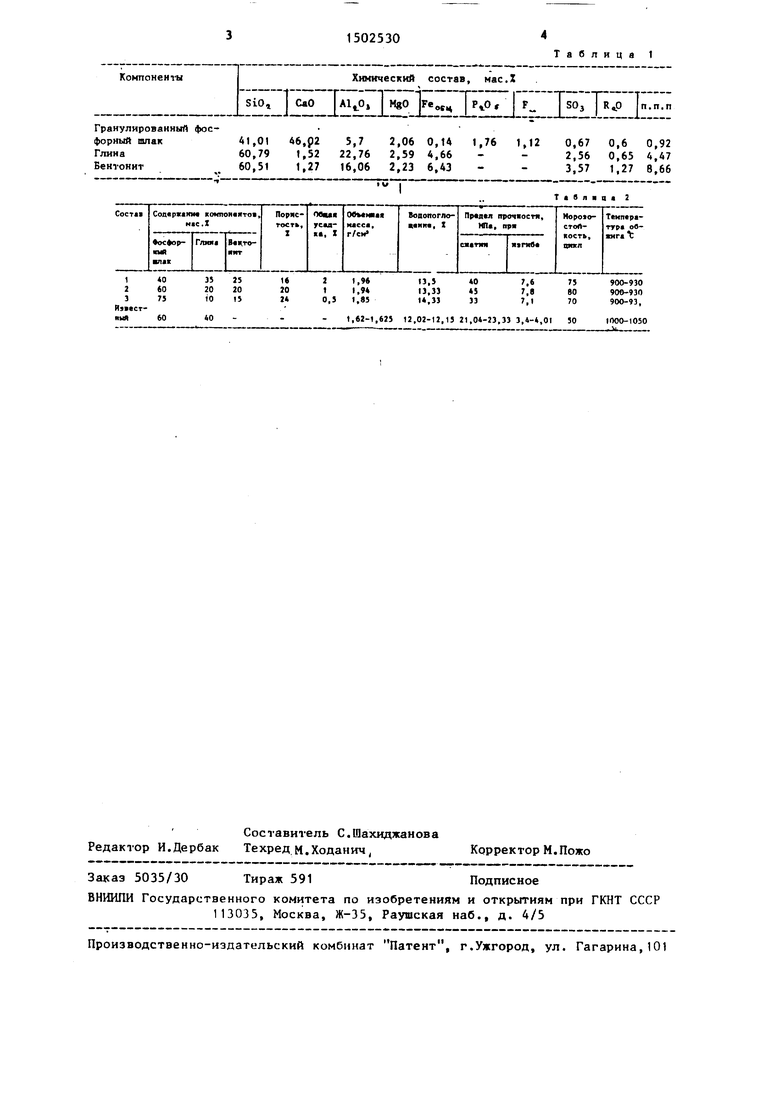

Химические составы сырьевых материалов приведены в табл. 1.

Технология изготовления изделий следующая.

Гранулированный фосфорный шлак подвергается помолу в шаровой мель-- нице до остатка на сите № 008 в количестве 12-15%.

Помол глины и бентонита (по отдельности) осутаествляется также в шаровой мельнице до полного прохождения через сито Р 02. Затем все компоненты взвешиваются, перемешиваются

и увлажняются до влажности 16-18/:. Увлажненная масса протирается через сито с размерами отверстий 1 мм. После этого изделие формуют, сушат при 95-1 05°С и обжигают при 930-950°С.

В табл. 2 приведены конкретные примеры вьтолнения масс и их Лизико- механические свойства. Формула изобретения

Керамическая масса для изготовления дренажных труб, включаю1аая глину и фосфорный шлак, отличающаяся тем, что, с целью снижения температуры обжига, повьш1ения прочности и морозостойкости,, она дополнительно содержит бентонит при следующем соотношении компонентов, мас.%:

Глина10-35

ФосфорньпЧ шлак 40-75

Бентонит15-25

СП

о to

ел

00

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕНАЖНЫХ ТРУБ | 2006 |

|

RU2309926C1 |

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1578109A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2021 |

|

RU2758052C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Керамическая масса для изготовления облицовочных плиток | 1985 |

|

SU1291577A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Керамическая масса для изготовления фарфоровых изделий | 1986 |

|

SU1375616A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

Изобретение относится к изготовлению дренажных труб. С целью снижения температуры обжига, повышения прочности и морозостойкости, керамическая масса содержит, мас.%: фосфорный шлак 40-75

глина 10-35 и бентонит 15-25. Физико-механические показатели следующие: объемная масса 1,85-1,95 г/см3, водопоглощение 13,33-14,33%, предел прочности при сжатии 33-45 МПа, предел прочности при изгибе 7,1-7,8 МПа, морозостойкость 70-80 циклов, температура обжига 900-930°С. 2 табл.

Компоненты

sio, JAV, r«-°

ГранулирсванныЛ фосфорный шлак 41,0146,p2 5,7 2,06 0,141,76 1,120,67 0,6 0,92 Глина 60,791,52 22,76 2,59 4.66- -2,56 0,65 4,47 Бентонит 60,511,27 16,06 2,23 6,43- -3,57 1,27 8,66

60

40

,eZ-1,«Z5 12,02-12,13 21,04-23,33 3,4-4,01 JO

Химический состав, мас.Х

I

Тавляоа 2

1000-1050

| Палишев Р.Ш | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Строительные материалы, 1980, с.8 | |||

| Умаропа и др | |||

| Высокопрочная лицевая керамика из смесей на основе фосфорных шпаков | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1987-09-28—Подача