Изобретение относится к способам пиролиза углеводородного сырья и может быть использовано в нефтехимической и химической промышленности на установках по производству низших оле- финов и бензола

Цель изобретения - снижение скорости коксоотношенияо

При пиролизе жидких нефтяных фрак ций в первые 12-48 ч пробега печи на- блЕодается существенное возрастание температуры наружной поверхности змеевика, что определяется высокой скоростью его закоксовывания. Затем скорость подъема температуры наружной поверхности значительно сннжаетсяо Это происходит из-за пассирования каталитически активной стенки серой, и

изоляции метапла от перерабатываемого потока тонким слоем образовавшего- , ся кокса. На пассивной поверхности ; скорость коксоотложения при пиролиз.е легких апкаНов значительно нижеа При этом характер кокса другой - он легче подается выжигу Поэтому после 12-48 ч пассивирования поверхности змеевика на вход можно пода.вать легкое сырье о Легкие алк.аны должны быть разбавлены жвдкими фракциями, в количестве 5-18% на сырьевую смесь, что позволяет уменьшить температуру стенки змеевика за счет снижения теплового эффекта nHpojra3a и уменьшить ско- .рость образования неметаллизированного кекса на стенке При этом степень конверсии легких алканов фактически не снижается.

О)

05

СП

05

Разбавление легкого сырья более чем 18% жидкой фракции приводит к заметному уменьшению при тех же условиях степени конверсии легких алканов C -Cd-i что снижает эффективность про- цесса„ Добавление в легкое сырье менее чем 5% жидкой фракции нецелесообразно, так как при этом снижение температуры стенки ра,циантного змеевика незначительно

Временные рамки эксплуатации печи после пуска на жидком сырье обусло-в- лены следунжщмо За время меньшее 12 ч нет полной гарантии пассивации всех каталитических центров поверхности змеевика,, Подавать в печь жидкую фрак цию более 48 ч неделесообравно так как это ничего нового не дает в плане пассивации стенки змеевика

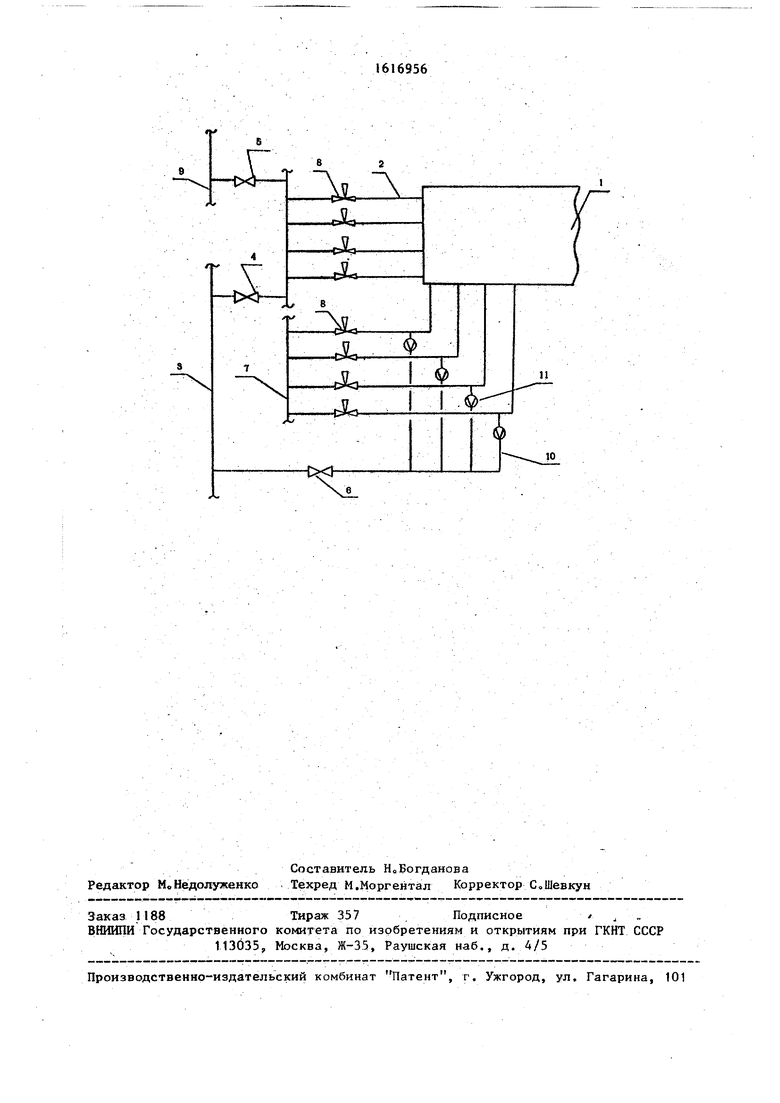

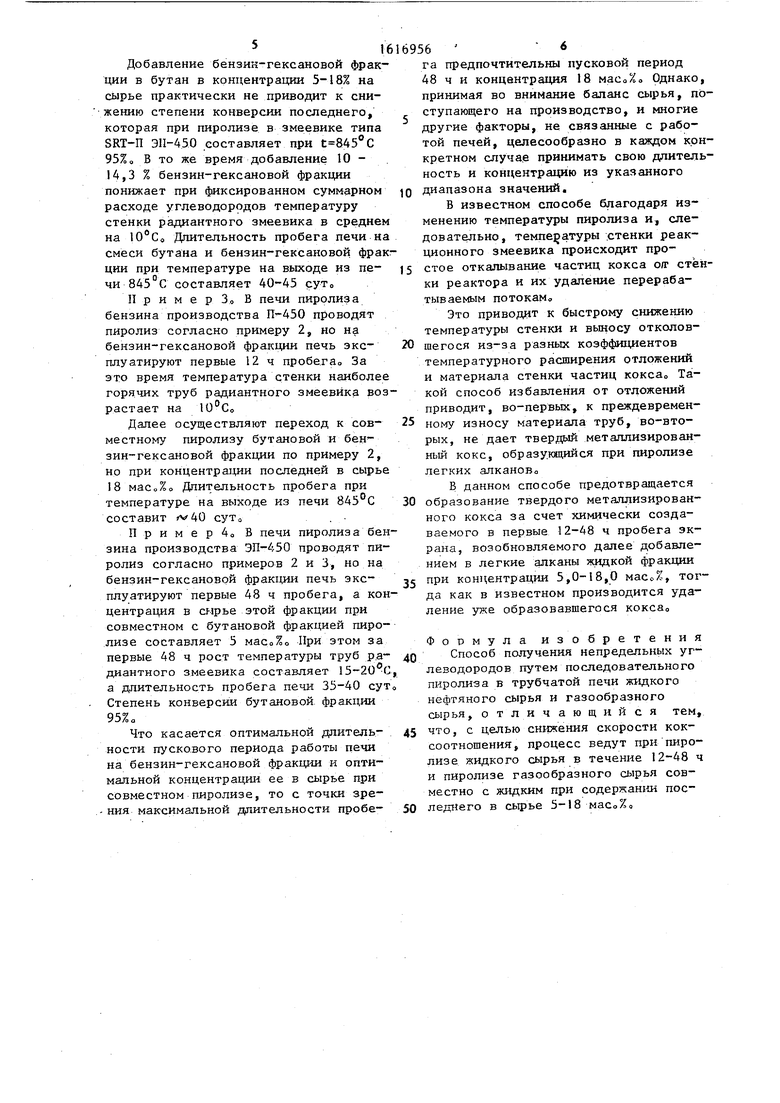

На чертеже приведена схема подачи

комбинированного в М1-10ГОПОТОЧную печь, предназначенная для реализации описываемого способао

При пуске .печи 1 на все потоки по линиям 2 подают из коллекторы 3 жидкую нефтяную фракцию,- которая в течение- первых 12-48 ч пробега пиролизует ся при оптимальном для данной печи расходе на потокр разбавлении паром и температуре на выходе При этом запорный вентиль ,4 открыт, а запорные вентили 5.и 6 закрыты Пар разбавления подается из коллектора 7о Расход

жидкой фракции и пара разбавления ре- .гулируется вентилями 8 В .период эксплуатации печи н.а жидком сырье происходит закоксовывание активных центров образования кокса, о чем свидетельствует повышение температуры стецки радиантных змеевиков в среднем на 10- По прошествии 12-48 ч постепенно закрывая вентиль 4 и открывая вентиль 5, начинают подавать легкое алк новое сырье по линиям 2 из коллектор 9 и сштаать расход жидкой фракции до Оо После установления расхода алкано вого сырья и температуры пиролиза открывают вентиль 6 и по линиям 10 чер шайбы 1 подают в пар разбавления жи кое нефтяное сырьео Расход жидкой фракции определяется подбором диаметра отверстия шайбы М и составляет 5-18 мас.% от всего расхода углеводородов на печь.

П р и м ё р 1с, В, печи пиролиза этна производства ЭП-450 проводят совместный пиролиз рецнклового этана и бензин-гексановой фргпщии с пределам

JQ

6956

кипения 55-165 Go Производительность печи, снабженной радиантными змеевиками типа SRT-1, 10,5 т/ч по сырью Пуск и первые сутки пробега печи ведут на бензин-гексановой фракции при расходе сырья 10,5 т/ч, разбавлении паром 0,5 кг/кг и температуре на выходе tgj,,x За первые сутки температура наиболее горячих труб ра- диантного змеевика возрастает на 15°С, что свидетельствует об их под- коксовываниио

По окончании первых суток пробега производится разгрузка печи по бензину и нагрузка ее по рецикяовому этану Процесс перевода печи на этан заканчивается при расходе бензин-гексановой фракции на печь 1 т/ч, этана 9,5 т/ч, Тсео нри концентрации жидкой нефтяной фракции ,5 масо%о Температура продуктов на выходе из печи составляет 85б°Со Степень конверсии этана 55%. Период непрерывного пробега, печи пиролиза при этом составляет в среднем 35-40 суТо

Пример 2. В печи пиролиза бензина производства ЭП-450 проводят совместный пиролиз бутанопой фракции с концентрацией н-бутана 90-95 насо% и бензнн-гексановой фракции с пределами кипения . Производительность этой печи, снабженной ради.ант- ными змеевиками типа 311Т-П-22 т/ч бен20

25

Q -д з- 55

зинзо Пуск и первые 48 ч пробега печи ведут на бензин-гексановой фракции при расходе сырья G 22 т/ч, разбавлении паром С, 0,5 кг/кг и температуре на выходе t 845 Со За это время температура стенки наиболее горячих труб радиантного змеевика возрастает на 15-20°С,, что свидетельствует о его интенсивном подкоксовыва- нии о

Далее постепенно разгружают печь по бензин-гексановой фракции и подают по линиям 2 (смс фиго) бутано- вую фракцию, доведя ее расход до 18 т/чо После этого открывают запорный вентиль 6 и по линиям 10 через шайбы 1 впрыскивают в пар разбавления бензин-гексановую фракцию в количестве 2-3 т/ч«Концентрация бензин- гексановой фракции в сырье составляет, таким образом, 10-14,3 масо%о Совместньш пиролиз ведут при температуре продуктов на выходе из печи t .

Добавление бензик-гексановой фракции в бутан в концентрации 5-18% на сырье практически не приводит к снижению степени конверсии последнего, которая при пиролизе в змеевике типа SRT-n Э11-450 составляет при t 845°C 95%о В то же время добавление 10 - 14,3 % бензин-гексановой фракции понижает при фиксированном суммарном расходе углеводородов температуру стенки радиантного змеевика в среднем на Дпительность пробега печи на смеси бутана и беизин-гексановой фрак

ции при температуре на выходе из печи 845° С составляет 40-45 сут

II р и м е р Зо В печи пиролиза бензина производства П-450 проводят пиролиз согласно примеру 2, но на бензин-гексановой фракции печь эксплуатируют первые 12 ч пробега За это время температура стенки наиболее горячих труб радиантного змеевика возрастает на

Далее осуществляют переход к совместному пиролизу бутановой и бензин-гексановой фракции по примеру 2, но при концентршдии последней в сырье 18 мае Л о Дпительность пробега при температуре на выходе из печи 845 С составит суто .

Пример4о В печи пиролиза бензина производства ЭП-450 проводят пиролиз согласно примеров 2 и 3, но на бензин-гексановой фракции печь экс- плуатируют первые 48 ч пробега, а концентрация в снрье этой фракции при совместном с бутановой фракцией пиролизе составляет 5 масо%о При этом за первые 48 ч рост температуры труб р.а- диантного змеевика составляет 15-20 С а ддительность пробега печи 35-40 суТ Степень конверсии бутановой фракции 95%.

Что касается оптимальной длитель- ности пускового периода работы речи на бензин-гексановой фракции и оптимальной концентрации ее в сырье при совместном пиролизе, то с точки зре- - ния максимальной длительности пробе-

га предпочтительны пусковой период 48 ч и концентрация 18 масо% Однако, принимая во внимание баланс сырья, поступающего на производство, и многие другие факторы, не связанные с работой печей, целесообразно в каждом конкретном случае принимать свою длительность и концентрацию из указанного диапазона значений.

В известном способе благодаря изменению температуры пиролиза и, следовательно, температуры .стенки реакционного змеевика происходит простое откалывание частиц кокса од- стенки реактора и их удаление перерабатываемым потокам

Это приводит к быстрому снижению температуры стенки и вьщосу отколовшегося из-за разных коэффициентов температурного расширения отложений и материала стенки частиц кокса Такой способ избавления от отложений приводит, во-первых, к преждевремен- ному износу материала труб, во-вторых, не дает твердый металлизированный кокс, образугадийся при пиролизе легких алканово

В данном способе предотвращается образование твердого металлизированного кокса за счет химически создаваемого в первые 12-48 ч пробега экрана, возобновляемого далее добавлением в легкие алканы жидкой фракции при концентрации 5,0-18,0 мас,%, тогда как в известном производится удаление уже образовавшегося коксво

Формула изобретения Способ получения непредельных углеводородов путем последовательного пиролиза в трубчатой печи жидкого нефтяного сырья и газообразного сырья, отличающийся тем, что, с целью снижения скорости кок- соотношения, процесс ведут при пиролизе жидкого сырья в течение 12-48 ч и пиролизе газообразного сырья совместно с жидким при содержашш последнего в сырье 5-18 масо%о

о2

JL

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2004 |

|

RU2265641C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2265640C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ C-C ИЗ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2348678C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2006 |

|

RU2315800C2 |

| Трубчатая печь | 1984 |

|

SU1661191A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2326929C1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

Изобретение касается нефтехимии, в частности способа получения непредельных углеводородов на установках по производству низших олефинов и бензола. Цель - снижение скорости коксоотложения. Процесс ведут последовательным пиролизом в трубчатой печи жидкого нефтяного сырья в течение 12-48 ч и затем газообразного сырья вместе с жидким при содержании его в сырье 5-18 мас.%. Эти условия предотвращают образование твердого металлизированного кокса за счет химически создаваемого в первые 12-48 ч пробеге экрана, возобновляемого далее добавлением в легкие алканы жидкой фракции, тогда как в известном способе удаляют уже образовавшийся кокс.

jL

u в

I I

Jt.

11

| Способ защиты аппаратов от закоксовывания | 1978 |

|

SU717124A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-12-30—Публикация

1988-06-29—Подача