Изобретение относится к области химико-термической обработки и может быть использовано при азотированиии стальных изделий,

Депь изобретения - повьппение интенсификации процесса и снижение расхода газа,

Сущность способа состоит в том, что согласно предлагаемому способу азотирования стальных изделий, включающему подготовку поверхности изделий, нагрев до температуры азотирования, выдержку в насыщающем газе и охлаждение, азотирование проводят с циклической- подачей аммиака, причем в первом цикле газ подают в количестве, обеспечивающем степень диссоциации 15-30%, во втором цикле процесс проводят без подачи аммиака (степень диссоциации оставшегося в объеме аммиака при этом увеличивается до 70- 100%), повторяя циклы до достижения заданной толпщны диффузионного слоя.

В процессе насыщения стали в атмосфере со степенью диссоциации аммиака 15-30% образуется высоконитрид- ная зона, а при вьщержке в среде более диссоциированного аммиака более 70% происходит дальнейшая диффузия азота вглубь слоя без подачи газа. Экспериментально установлено, что оптимальные результаты по сокращению длительности азотирования гильз цилиндров в печах СНА-6,5.22.10/6М и сокращению расхода аммиака достигаются в случае использования схемы обработки: длительность цикла подачи аммиака (степень диссоциации аммиака 15-30%) 3-4 ч, длительность цикла обработки без подачи аммиака (степень диссоциации 70%) 1-2 ч.

Увеличение длительности цикла подачи аммиака приводит к повышенному расходу технологического газа, а уменьщение этого цикла, как и увеличение цикла обработки без подачи ам-

г

(Л

ел

о to

Од СП

Од

3130

миака, приводит к снижению уройня насыщения слоя азотом и поверхностной твердости ниже требуемой на 1-2 HRA.

Практическое соотношение длитель- ности циклов с подачей аммиака и без подачи гаяа заиисит от типора-зме)ов используемой печя, массы садки, кои- фит урации деталей и быть принято от 1:1 до 2:1,

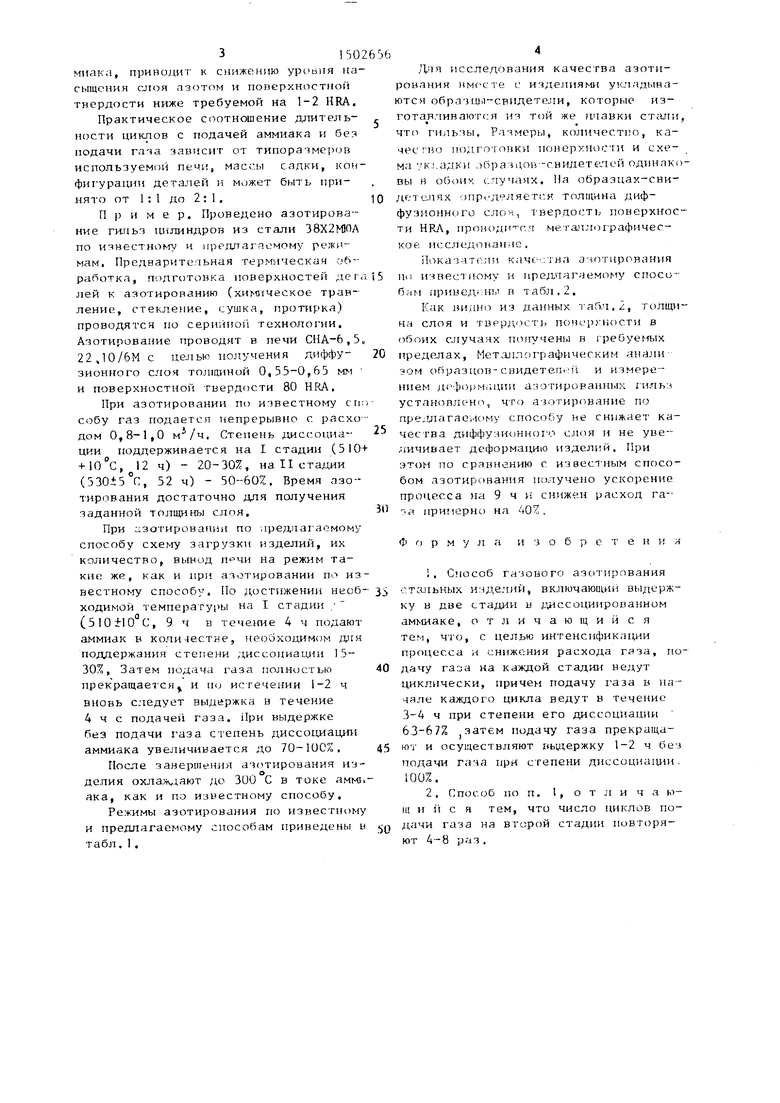

Пример. Проведено азотирование гнпьз 1щлиндров из стали 38Х2МЮЛ по известному и иредлагя.омому мам. Предварительная тер п-1 -1еская работка, подготовка поверхностей дег о лей к азотированию (хиьвшеское травление, стекление, сушка, протир ка) проводятся по серийноГ технологии. Азотирование проводят в печи СНА-6,5„ 22JO/6M с целью получения диффу- зионного слоя ТОЛ1ЦИНОЙ 0,55-0,65 мм и поверхностной твердости 80 HRA,

При азотировании по известному способу газ подается непрерывно с расходом 0,8-1,0 . Степень ддчссоциа- ции поддерживается на I стадии (510+ + 10 с, 12 ч) - 20-30%, на II стадии (530i5°C, 52 ч) - 50-60%. Время азотирования достаточно для получения заданной толщины слоя.

При азотировании по аредпагаемому способу схему загрузки изделий, их количество, вывод на режим такие же, как и при азотировании по из- BecTHONry способу. По достижении необ- ходимой температуры на I стадии ; (510 Л О С, 9 ч в тече1те 4 ч подают аммиак в количестве, необходимом для поддержания степени диссоциащ{и 15- 30%, Затем подача газа полностью прекращается и истечении 1-2 ч вновь следует выдержка в течение 4 ч с подачей газа. При выдержке без подачи газа степень диссоциации аммиака увеличивается до 70-100%, После завершения азотирования изQ

делия oxJia vJ,aroT до 300 С в токе aMMii ака, как и по известному способу.

Режимы азотирования по известному и предлагаемому способам приведены в табл.1.

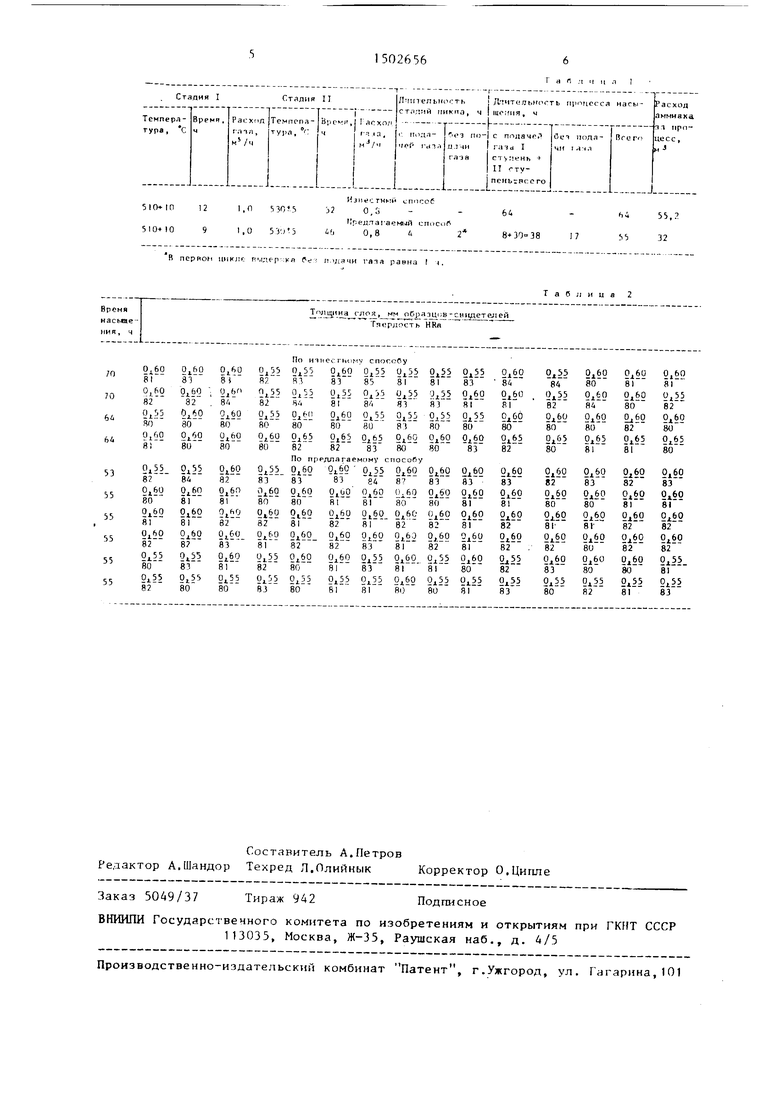

Я;1я исследования качества азотирования нмосте (.: изделиями у йчадыва- ются образщ.г-свидетели, которые изготавливаются из той же гитавки стгши что гильг ы. Размеры, количество, ка- чес гно подготовки по)ерхности и схема ук.адки лбразцов -свидетелей одинаквы н обсшу. случаях. Па образцах-сви- детс.пях определяется толщина диффузионного слоч, твердость поверхности HRA, пронодит-г.я метатлографичес- к о е не ел ед о пани с,

П ,)казатг:ли качо:.;тна азотирования по извес1иому н предлагаемому способам приведен, в табл,2.

Как нидно из данных табл.., толщм на слоя и твррд(сть по и- р} ности в обоих случаях получены в требуемых тфеделах. Металлографическим анали зом образцов-снидетепгмЧ и измерением д форм,1дии азотированных гияьз установлен1л, что азотирование по прелд1агае1-1С1му способу не снижает качества диффузислщого слоя н не уне- .тшчивает деформацию изделий. При этом по сравнению с известным способом азотирования получено ускорение процесса на 9 ч я снижен расход га-- а примерно на 40%.

Ф о р м у л а и 3 о б р е т е н и л

;. Способ газового азотирования стальных изделий, включающий выдержку в две стадаи н ;. 1ссоциированном аммиаке, отличающий ся тем, что, с целью интенсификацией процесса и снижения расхода газа, по дату газа на каждой стадии ведут циклически, причем подачу газа в начале каждого цикла ведут в течение 3-4 ч при степени его диссоциации 63-67% I затем подачу газа прекращают и осуществляют выдержку 1-2 ч без подачи газа при степени днссоциа1Ц1и. 100%.

2. Способ по п. 1, о т л и ч а ю- щ и II с я тем, что число циклов подачи газа на второй стадии повторяют 4-8 раз.

Составитель А.Петров Редактор А.Шандор Техред Л.Олийнык Корректор О.Ципле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| Способ обработки стальных изделий | 1978 |

|

SU676641A1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| Способ химико-термической обработки металлических изделий | 1989 |

|

SU1740491A1 |

Изобретение относится к способу газового азотирования стальных изделий и может быть использовано в машиностроении. Целью изобретения является интенсификация процесса и снижение расхода газа. Подачу газа на каждой стадии ведут циклически, причем подачу газа в начале каждого цикла ведут 3-4 ч при степени его диссоциации 63-67%, затем прекращают подачу газа и осуществляют выдержку 1-2 ч без подачи газа при степени диссоциации 100%, при этом число циклов на второй стадии повторяют 4-8 раз. 1 з.п.ф-лы, 1 табл.

Заказ 50 49/37

Тираж 942

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР 113035, Москва, Ж-33, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Способ автоматического контроля и управления процессом электрохимического травления микропроволоки | 1977 |

|

SU663767A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1986-10-28—Подача