Изобретение относится к способам и устройствам для подготовки твердого топлива, преимущественного угля, к сжиганию на тепловых электростан- циях.

Целью изобретения является повышение надежности и эффективности прс цесса.

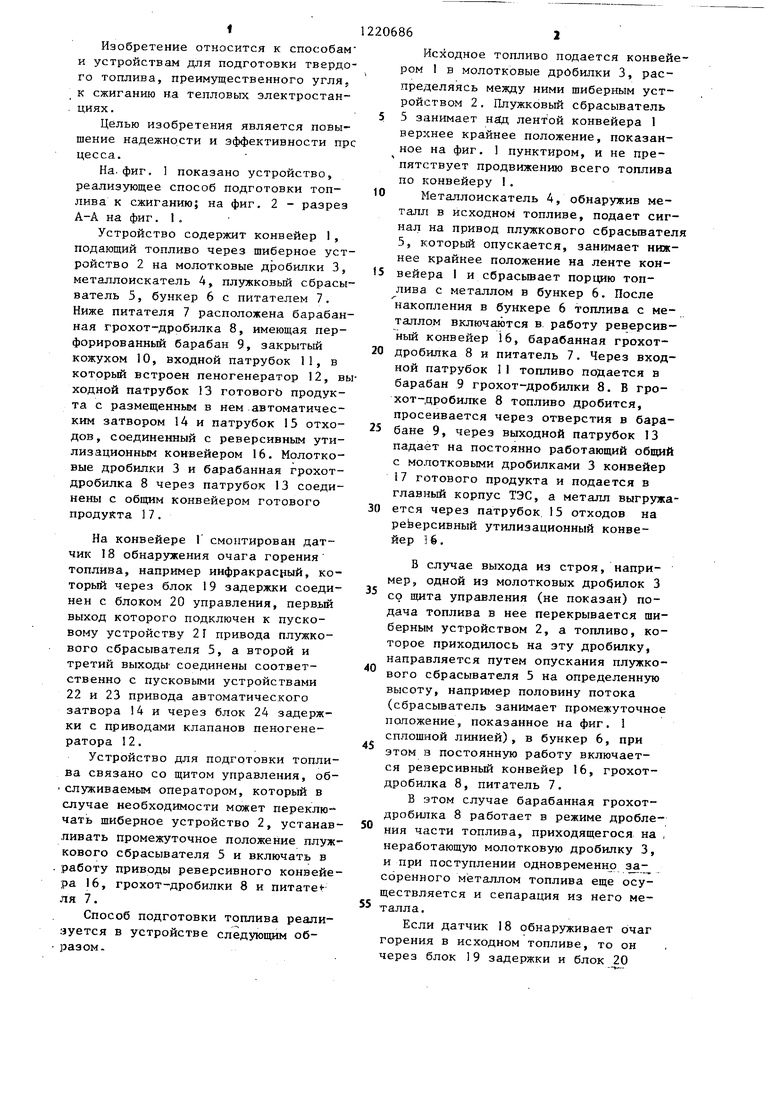

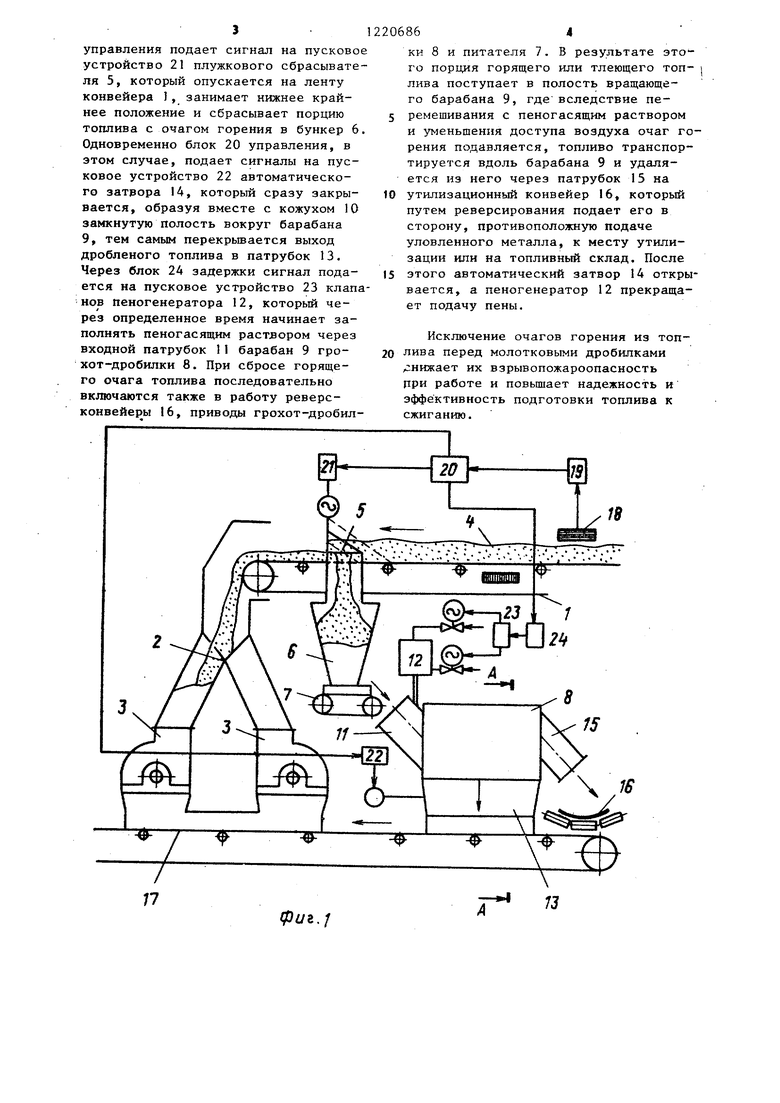

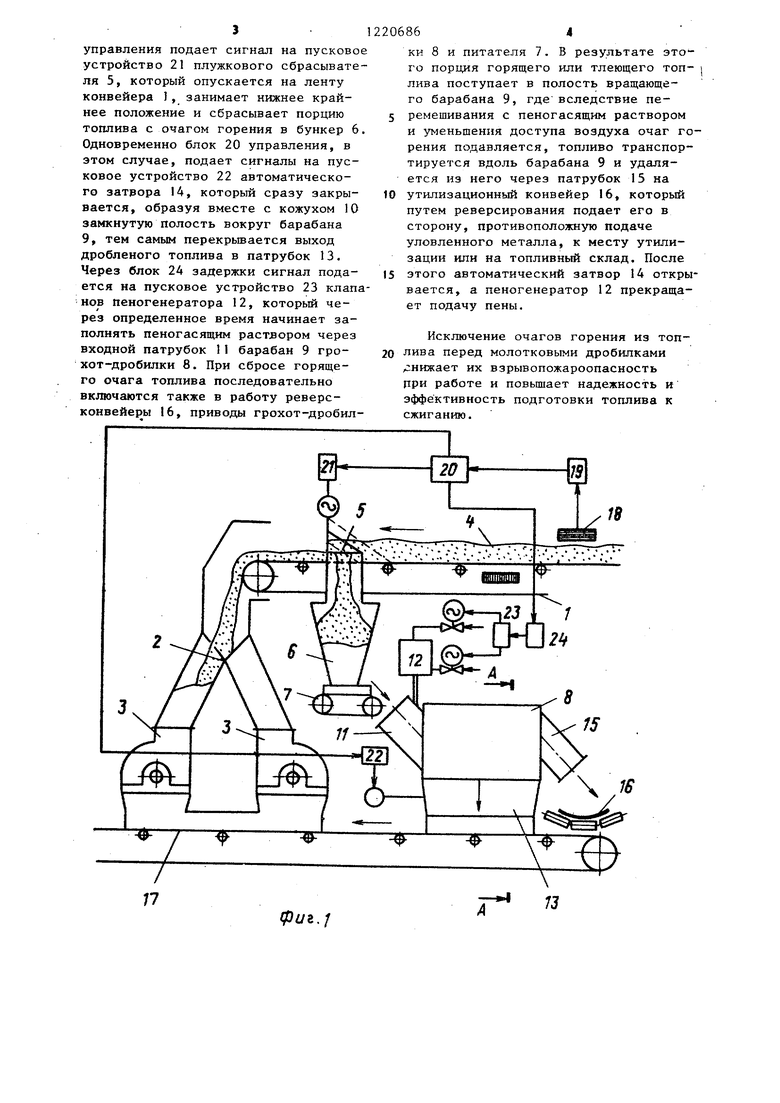

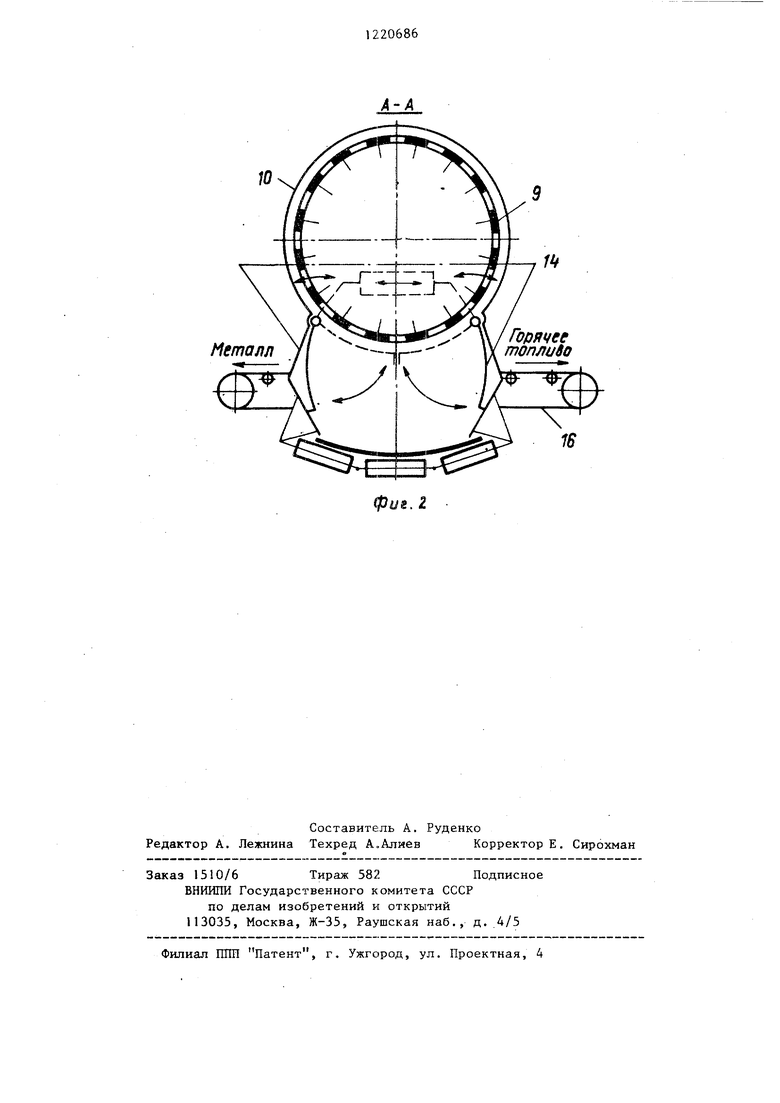

На. фиг, I показано устройство, реализующее способ подготовки топлива к сжиганию; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит конвейер I, подающий топливо через шиберное устройство 2 на молотковые дробилки 3, металлоискатель 4, плужковый сбрасыватель 5, бункер 6 с питателем 7. Ниже питателя 7 расположена барабанная грохот-дробилка 8, имеющая перфорированный барабан 9, закрытый кожухом 10, входной патрубок 11, в которьй встроен пеногенератор 12, вы ходной патрубок 13 готовогь продукта с размещенным в нем автоматическим затвором 1А и патрубок 15 отходов , соединенный с реверсивным утилизационным конвейером 16. Молотковые дробилки 3 и барабанная грохот- дробилка 8 через патрубок 13 соединены с общим конвейером готового продукта 17.

На конвейере Г смонтирован датчик 18 обнаружения очага горения топлива, например инфракрасный, который через блок 19 задержки соединен с блоком 20 управления, первый выход которого подключен к пусковому устройству 21 привода плужко- вого сбрасывателя 5, а второй и третий ВЫХОДЫ соединены соответственно с пусковыми устройствами 22 и 23 привода автоматического затвора 14 и через блок 24 задержки с приводами клапанов пеногене- ратора 12.

Устройство для подготовки топлива связано со щитом управления, об- служиваемым оператором, который в лучае необходимости может переклюать шиберное устройство 2, устанавивать промежуточное положение ллуж- кового сбрасывателя 5 и включать в аботу приводы реверсивного конвейеа 16, грохот-дробилки 8 и питате - я 7.

Способ подготовки топлива реалиуется в устройстве следующим обаз ом 2206862

Исходное топливо подается конвейером 1 в молотковые дробилки 3, распределяясь между ними шиберным устройством 2. Плужковый сбрасыватель

5 5 занимает най лент ой конвейера 1 верхнее крайнее положение, показанное на фиг. 1 пунктиром, и не препятствует продвижению всего топлива по конвейеру I.

10 Металлоискатель 4, обнаружив металл в исходном топливе, подает сигнал на привод плужкового сбрасьгоателя 5, который опускается, занимает нижнее крайнее положение на ленте вейера 1 и сбрасьшает порцию топлива с металлом в бункер 6. После накопления в бункере 6 топлива с металлом включаются в работу реверсивный конвейер 16, барабанная грохот20 дробилка 8 и питатель 7. Через входной патрубок 1I топливо подается в барабан 9 грохот-дробилки 8. В грохот-дробилке 8 топливо дробится, просеивается через отверстия в бара25 бане 9, через выходной патрубок 13 падает на постоянно работающий общий с молотковыми дробилками 3 конвейер 17 готового продукта и подается в главный корпус ТЭС, а металл выгружа30 ется через патрубок. 15 отходов на реверсивный утилизационный конвейер 16.

В случае выхода из строя, например, одной из молотковых дробилок 3 со щита управления (не показан) подача топлива в нее перекрывается шиберным устройством 2, а топливо, которое приходилось на эту дробилку, направляется путем опускания плужкового сбрасывателя 5 на определенную высоту, например половину потока (сбрасыватель занимает промежуточное положение, показанное на фиг. 1 сплошной линией), в бункер 6, при этом в постоянную работу включается реверсивный конвейер 16, грохот- дробилка 8, питатель 7.

В :этом случае барабанная грохот- дробилка 8 работает в режиме дробления части топлива, приходящегося на , неработающую молотковую дробилку 3, и при поступлении одновременно за-;;; соренного металлом топлива еще осуществляется и сепарация из него металла.

Если датчик 18 обнаруживает очаг горения в исходном топливе, то он через блок 9 задержки и блок 20

40

45

SO

55

3

управления подает сигнал на пусковое устройство 21 плужкового сбрасывателя 5, который опускается на ленту конвейера 1, занимает нижнее крайнее положение и сбрасывает порцию топлива с очагом горения в бункер 6 Одновременно блок 20 управления, в этом случае, подает сигналы на пусковое устройство 22 автоматического затэора 14, которьй сразу закрывается, образуя вместе с кожухом 10 замкнутую полость вокруг барабана 9, тем самым перекрьтается выход дробленого топлива в патрубок 13. Через блок 24 задержки сигнал подается на пусковое устройство 23 клапанов пеногенератора 12, который через определенное время начинает заполнять пеногасящим раствором через входной патрубок 11 барабан 9 грохот-дробилки 8. При сбросе горящего очага топлива последовательно включаются также в работу реверс- конвейеры 16, приводы грохот-дробил20686Л

ки 8 и питателя 7. В результате этого порция горящего или тлеющего топ- i лива поступает в полость вращающего барабана 9, где вследствие пе5 ремешивания с пеногасящим раствором и уменьщения доступа воздуха очаг горения подавляется, топливо транспортируется вдоль барабана 9 и удаляется из него через патрубок 15 на

10 утилизационный конвейер 16, который путем реверсирования подает его в сторону, противоположную подаче уловленного металла, к месту утилизации или на топливный склад. После

15 этого автоматический затвор 14 открывается, а пеногенератор 12 прекращает подачу пены.

Исключение очагов горения из топ- 20 лива перед молотковыми дробилками унижает их взрывопожароопасность при работе и повьшает надежность и эффективность подготовки топлива к сжиганию.

Ш хс ш: :фиг.

4-Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Система металлоулавливания | 1981 |

|

SU986500A1 |

| Система металлоулавливания | 1985 |

|

SU1255222A1 |

| Автоматический пневмосепаратор металла | 1982 |

|

SU1061840A1 |

| Система защиты размольной мельницы от попадания магнитных и немагнитных металлов | 1982 |

|

SU1037957A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| Автоматический сепаратор металла | 1978 |

|

SU727235A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ УГОЛЬНОГО ПЛАСТА | 2010 |

|

RU2429347C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

1. Способ подготовки топлива к сжиганию, включакяций подачу исходного топлива, распределение и дробление его в дробилках, обнаружение и сброс металла с частью исходного топлива в барабанную грохот-дробилку, дробление топлива и выделение металла в ней, сброс дробленого топлива на конвейер готового продукта, а металла - на утилизационный конвейер, отличающийся тем, что, с целью повышения надежности и эффективности процесса, дог полнительно обнаруживают очаги горения в исходном топливе, сбрасывают горящее топливо в барабанную грохот.дробилку, где перемешивают его с пеногасящим раствором и затем сбрасывают на утилизационный конвейер, причем на время обработки пеногася;щим раствором перекрывают выход из барабанной грохот-дробилки на кон;вейер готового продукта. 2. Устройство для подготовки топлива к сжиганию, содержащее конвейер, исходного топлива, молотковые дробилки, металлоискатель, плужковый сбрасыватель, накопительный бункер с питателем, барабанную грохот-дробилку, выполненную в виде перфорированного барабана, закрытого кожухом с входным патрубком, выходными патрубками готового продукта :и отходов, конвейеры готового продукта и утилизационного, о т л и - , чающееся тем, что оно снабжено датчиком обнаружения очага горения, смонтированным на конвейере исходного топлива, пеногенер ат о- , ром, расположенным во входном патрубке барабанной грохот-дробилки, затвором, смонтированным в выходном патрубке готового продукта барабанной грохот-дробилки, двумя блоками задержки , и блоком управления, причем датчик обнаружения очага горения соединен через первый блок задержки, с блоком упр авлёния, первый вьКЬд которого соединен с плужковым сбрасывателем, второй - с затвором, а третий выход через второй блок задержки соединен г пеногенератором. (Л tvD ГчЭ О а 00 о

| Топливное хозяйство современных ТЭС на твердом топливе | |||

| М., 1980, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Повышение технического уровня и надежности оборудования топливно- транспортных цехов тепловых электростанций | |||

| Челябинск, 1983, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-03-30—Публикация

1984-02-13—Подача