Изобретение относится к автоматизации процесса прокатки, а именно к регулированию относительного обжатия полосы в дрессировочных станах листопрокатного производства.

- Цель изобретения - повьшение качества полосы за счет снижения влияния колебаний входной толщины на величину обжатия.

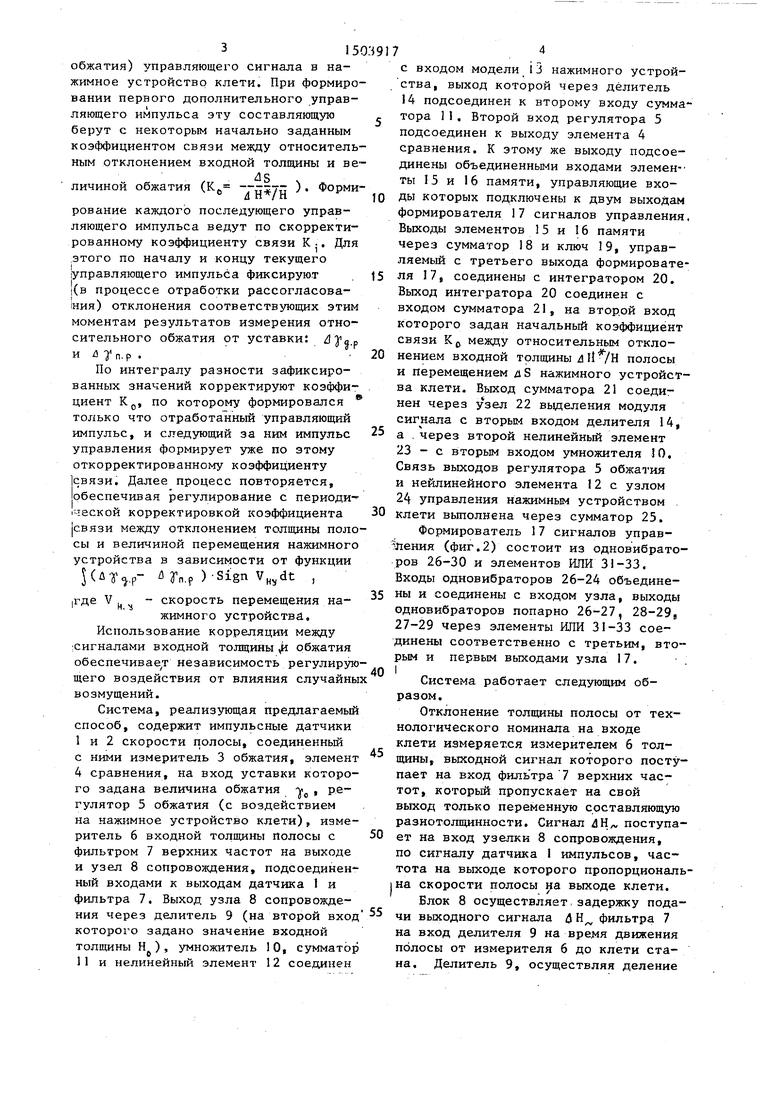

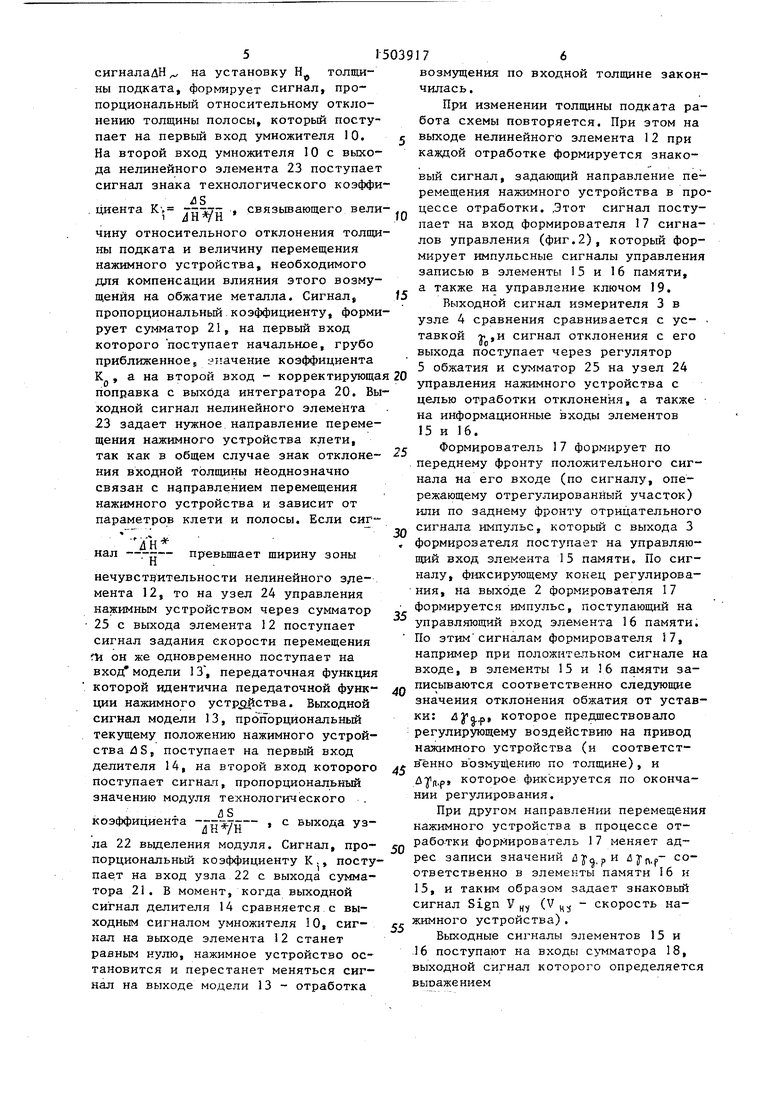

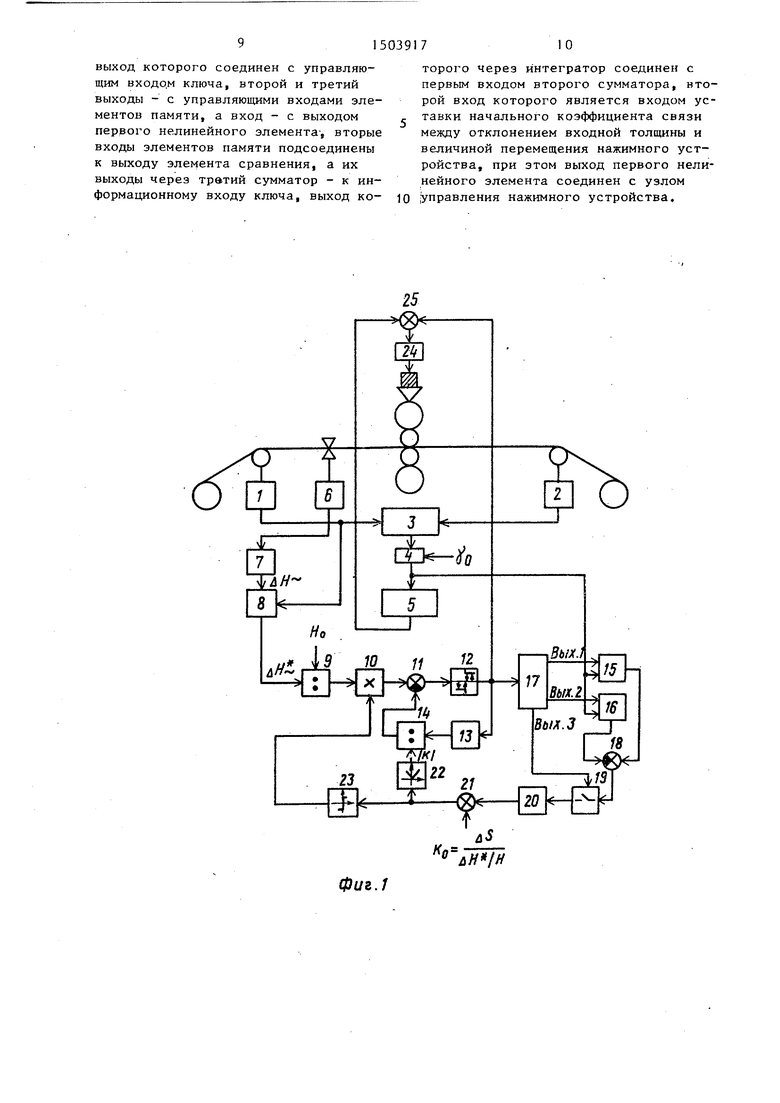

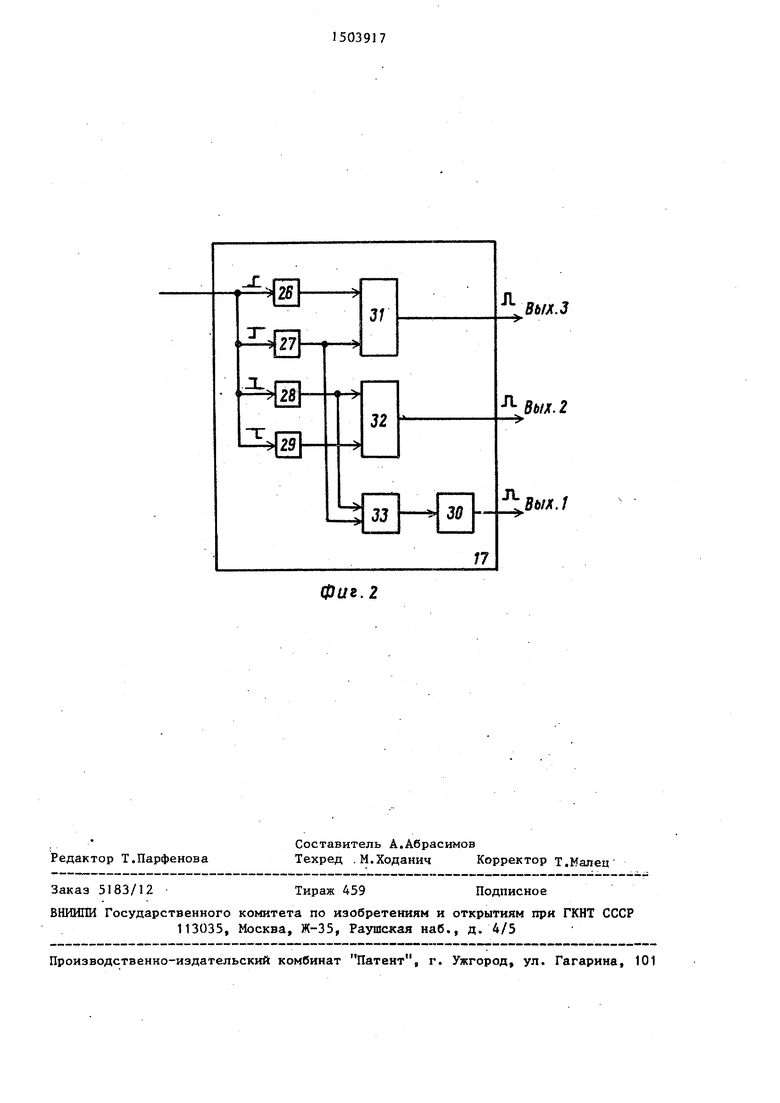

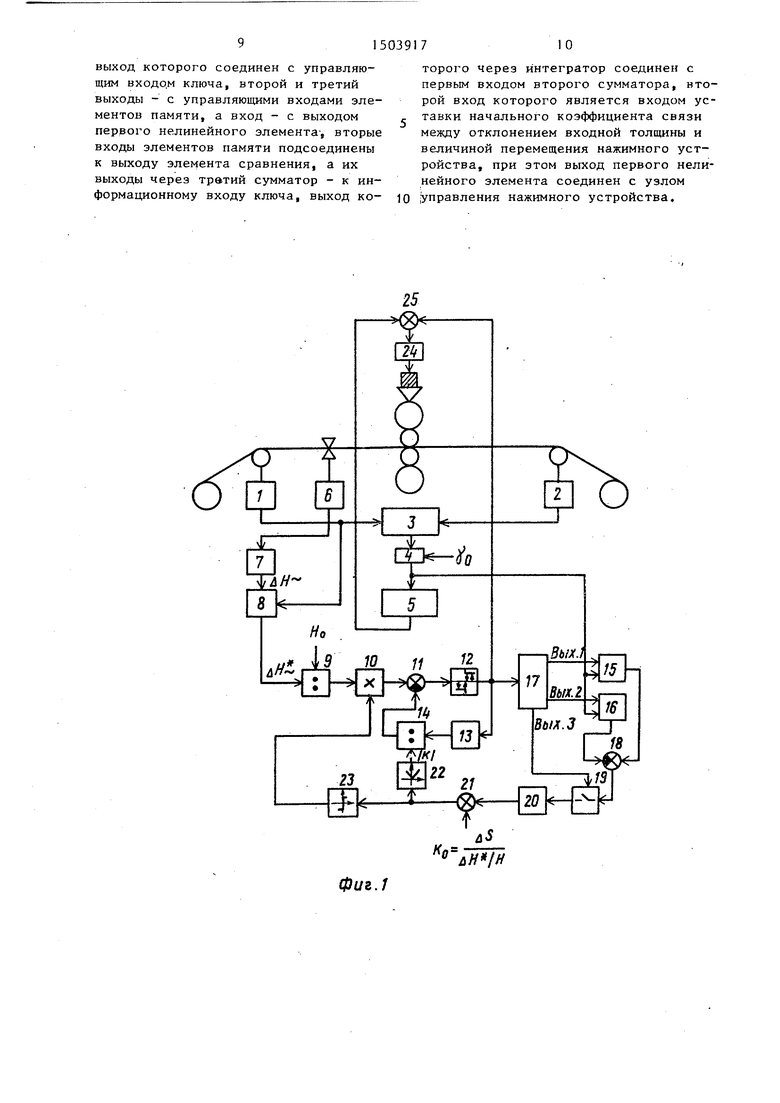

На фиг.1 представлена структурная схема системы регулирования обжатия полосы; на фиг.2 - выполнение формирователя сигналов управления.

Способ автоматического регулирования относительнох о обжатия осущест- вляется следующим образом.

При прокатке полосы ведется непре- рьшное измерение входной толщины полосы и ее относительного обжатия (по скоростям полосы на входе и выходе прокатной клети)« Отклонение относительного обжатия от заданной величины отрабатывается воздействием на нажимное устройство клети (может быть отработано и путем изменения натяжения полосы).

Параллельно из сигналов информации о входной толщине выделяют переменную составляющую и используют ее ; (с учетом транспортного запаздывания) Для формирования дополнительного (к сигналу управления с регулятора

ел

со со

-4

3150

обжатия) управляющего сигнала в нажимное устройство клети. При формировании первого дополнительного управляющего импульса эту составляющую берут с некоторым начально заданным коэффициентом связи между относительным отклонением входной толщины и величиной обжатия (К.. -тТгТтТ ) ФормиЛ

рование каждого последующего управляющего импульса ведут по скорректированному коэффициенту связи К.. Для этого по началу и концу текущего |управляющего импульса фиксируют . |(в процессе отработки рассогласования) отклонения соответствующих этим моментам результатов измерения относительного обжатия от уставки: Уа.р и л /п.р .-

По интегралу разности зафиксированных значений корректируют коэффициент KQ, по которому формировался только что отработанный управляющий импульс, и следующий за ним импульс управления формирует уже по этому откорректированному коэффициенту связи. Далее процесс повторяется, обеспечивая регулирование с периоди леской корректировкой коэффициента связи между отклонением толщины полосы и величиной перемещения нажимного устройства в зависимости от функции

(лу.р- З п.р )-sign ,

|где

V

И.l

скорость перемещения на

-

жимного устройства. Использование корреляции между :сигналами входной толщины обжатия обеспечивае т независимость регулирую- щего воздействия от влияния случайных возмущений.

Система, реализующая предлагаемый способ, содержит импульсные датчики

Iи 2 скорости полосы, соединенньй

с ними измеритель 3 обжатия, элемент 4 сравнения, на вход уставки которого задана величина обжатия j , регулятор 5 обжатия (с воздействием на нажимное устройство клети), измеритель 6 входной толщины полосы с фильтром 7 верхних частот на выходе и узел 8 сопровождения, подсоединенный входами к выходам датчика 1 и фильтра 7. Выход узла 8 сопровождения через делитель 9 (на второй вход которого задано значение входной толщины Н ), умножитель 10, сумматор

IIи нелинейный элемент 12 соединен

-JO

15 20

25 30

35

- х

7

с входом модели i3 нажимного устрой- ства, выход которой через делитель 14 подсоединен к второму входу сумматора 1 1 . Второй вход регулятора 5 подсоединен к выходу элемента 4 сравнения. К этому же выходу подсоединены объединенными входами элемен ты 1.5 и 16 памяти, управляющие входы которых подключены к двум выходам формирователя 17 сигналов управления. Выходы элементов 15 и 16 памяти через сумматор 18 и ключ 19, управляемый с третьего выхода формирователя 17, соединены с интегратором 20. Выход интегратора 20 соединен с входом сумматора 21, на второй вход которого задан начальный коэффициент связи К с между относительным отклонением входной толщины Л tl /Н полосы и перемещением иS нажимного устройства клети. Выход сумматора 21 соединен через у зел 22 вьщеления модуля сигнала с вторым входом делителя 14, а . через второй нелинейный элемент

23- с вторьм входом умножителя 10, Связь выходов регулятора 5 обжатия и нейлинейного элемента 12 с узлом

24управления нажимным устройством . клети вьтолнена через сумматор 25.

Формирователь 17 сигналов управ- %ения (фиг.2) состоит из одновибрато- ров 26-30 и элементов ИЛИ 31-33. Входы одновибраторов 26-24 объединены и соединены с входом узла, выходы одновибраторов попарно 26-27, 28-29, 27-29 через элементы ИЛИ 31-33 соединены соответственно с третьим, вторым и первым выходами узла 17.

5

0

I

Система работает следующим образом.

Отклонение толщины полосы от технологического номинала на входе клети измеряется измерителем 6 толщины, выходной сигнал которого поступает на вход филь тра 7 верхних частот, который пропускает на свой выход только переменную составляющую разнотолщинности. Сигнал 4Нл/ поступает на вход узелки 8 сопровождения, по сигналу датчика 1 импульсов, частота на выходе которого пропорциональ- 1на скорости полосы а выходе клети.

Блок 8 осуществляет,задержку подачи выходного сигнала 4 Н фильтра 7 на вход делителя 9 на время движения полосы от измерителя 6 до клети стана. Делитель 9, осуществляя деление

циента К ; язьшающего вели-

сигналаДН на установку Н толщины подката, формирует сигнал, пропорциональный относительному отклонению толщины полосы, который поступает на первый вход умножителя 10. На второй вход умножителя 10 с выхода нелинейного элемента 23 поступает сигнал знака технологического коэффи S

I

i

чину относительного отклонения толщины подката и величину перемещения нажимного устройства, необходимого для компенсации влияния этого возмущения на обжатие металла. Сигнал, пропорциональньш.коэффициенту, формирует сумматор 21, на первый вход которого поступает начальное, грубо приближенное, начение коэффициента К , а на второй вход - корректирующая поправка с выхода интегратора 20. Выходной сигнал нелинейного элемента 23 задает нужное направление перемещения нажимного устройства клети, так как в общем случае энак отклоне- ния входной толщины неоднозначно связан с направлением перемещения нажимного устройства и зависит от параметров клети и полосы. Если сигнал

Тн н

превьшает ширину зоны

нечувствительности нелинейного эде- мента 12, то на узел 24 управления нажимным устройством через сумматор 25 с выхода элемента 12 поступает сигнал задания скорости перемещения И он же одновременно поступает на вход модели 13, передаточная функция которой идентична передаточной функции нажимного устройства. Выходной сигнал модели 13, пропорциональный текущему положению нажимного устройства Л S, поступает на первый вход

35

40

Формирователь 17 формирует п переднему фронту положительного нала на его входе (по сигналу, режающему отрегулированный учас или по заднему фронту отрицател сигнала импульс, который с выхо формирователя постз пает на упра щий вход элемента 15 памяти. По налу, фиксирующему конец регули ния, на выходе 2 формирователя формируется импульс, поступающи управляющий вход элемента 16 па По этим сигналам формирователя например при положительном сигн входе, в элементы 15 и 6 памят письшаются соответственно следую значения отклонения обжатия от ки: луд..р, которое предществовал регулирующему воздействию на при нажимного устройства (и соотве

делителя 14, на второй вход которого 4$ возмуЩенито по толщине), и

Д у.р, которое фиксируется по око нии регулирования.

поступает сигнал, пропорциональный значению модуля технологического

коэффициента выхода узла 22 вьщеления модуля. Сигнал, пропорциональный коэффициенту К., поступает на вход узла 22 с выхода сумматора 21. В момент, когда выходной сигнал делителя 14 сравняется с выходным сигналом умножителя 10, сигнал на выходе элемента 12 станет равным нулю, нажимное устройство остановится и перестанет меняться сигнал на выходе модели 13 - отработка

.

15 0 5

0

5

0

возмущения по входной толщине закончилась ,

При изменении толщины подката работа схемы повторяется. При этом на выходе нелинейного элемента 12 при каждой отработке формируется знаковый сигнал, задающий направление перемещения нажимного устройства в процессе отработки. .Этот сигнал поступает на вход формирователя 17 сигналов управления (фиг.2), который формирует импульсные сигналы управления записью в элементы 15 и 16 памяти, а также на управление ключом 19.

Выходной сигнал измерителя 3 в узле 4 сравнения сравнивается с ус- . тавкой j ,и сигнал отклонения с его выхода поступает через регулятор 5 обжатия и сумматор 25 на узел 24 управления нажимного устройства с целью отработки отклонения, а также на информационные входы элементов 15 и 16.

Формирователь 17 формирует по переднему фронту положительного сигнала на его входе (по сигналу, опережающему отрегулированный участок) или по заднему фронту отрицательного сигнала импульс, который с выхода 3 формирователя постз пает на управляющий вход элемента 15 памяти. По сигналу, фиксирующему конец регулирования, на выходе 2 формирователя 17 формируется импульс, поступающий на управляющий вход элемента 16 памяти. По этим сигналам формирователя 27, например при положительном сигнале на входе, в элементы 15 и 6 памяти за- письшаются соответственно следующие значения отклонения обжатия от уставки: луд..р, которое предществовало регулирующему воздействию на привод нажимного устройства (и соответст-

4$ возмуЩенито по толщине), и

50

55

Д у.р, которое фиксируется по окончании регулирования.

При другом направлении перемещени нажимного устройства в процессе отработки формирователь 7 меняет адрес записи значений луп, ° ответственно в элементы памяти 6 н 15, и таким образом задает знаковый сигнал Sign V , (V ц, - скорость нажимного устройства).

Выходные сигналы элементов 15 и ,16 поступают на входы с мматора 18, выходной сигнал которого определяетс вьшажением

Uf8 Г§.р J n.p ) Sign VH.

Интегрирование выходного сигнала сумматора«18 осуществляется по сигналу с выхода Г формирователя 17, ко- торый формируется в нем одновибрато- ром 30 до заднему фронту одновибрато- ра 27 или 28. По этому сигналу замыкается ключ 19, подключая на время длительности импульса t на выходе 1 выход вычитателя 18 ко входу интегратора 20. Выходной сигнал интегратора 20 начинает изменяться в оответствии с выражением

- со

и

Чо ,-1

,- 11 (dh p-4hn,p).Sign V,,

где Т - постоянная времени интегратора 20.

Выходной сигнал интегратора 20 поступает на второй вход сумматора 21, корректируя начально .установленный коэффициент Кд передачи. Так, если .р /37 п,р РИ движении нажимного устройства вверх (имело место перерегулирование), то уменьшается и уменьшается выходной сигнал сумматора 21, который определяет длительность и направление перемещения нажимного устройства для отработки возмущения по толщине подка- та.

Предлагаемое решение позволяет повысить динамическую ТОЧНОСТЬ быстродействие отработки рассогласований обжатия, вызванных колебаниями вход- ной толщины, и в конечном итоге получить полосу более высокого качества (точность регулирования повышается на 30-50%).,

Формула изобретения

1.Способ автоматического регулирования относительного обжатия полосы в прокатном стане, включающий регулирование обжатия, путем воздействия на нажимное устройство клети в соответствии с величиной рассогласования между результатом измерения относительного обжатия и его установ кой,- отличающийся тем, что, с целью повьшения качества полосы, дополнительно контролируют толщи ну полосы перед клетью, определяют переменную составляющую толщины поло сы, по величине этой составляющей с учетом транспортного запаздьгоания полосы от места измерения ее толщины до клети и коэффициенту связи между

0

5

0

5

0

5 jg 5

отклонением толщины полосы и величиной перемещения нажимного устройства корректируют воздействие на нажимное устройство, причем в процессе регулирования периодически корректируют коэффициент связи между отклонением толщины полосы и величиной перемещения нажимного устройства в зависимости от функции

iC-STg.p--З- лр ) Sign Vfi.y dt,

где 4-у ар и Ду р- соответственно отклонения обжатия от заданного по технологии до и и после регулирующего воздействия на нажимное устройство;Vj - скорость перемещения нажим, ного устройства.

2.Система автоматического регулирования относительного обжатия полосы в прокатном стане, содержащая делитель, умножитель, ключ, два эле- мейта памяти, импульсные датчики скорости полосы, установленные до и после клети, соединенньй с ними измеритель относительного обжатия, выход которого через элемент сравнения соединен с выходом регулятора обжа тия соедикенного с узлом управле-. кия приводом, например нажимного устройства, . отличающаяся тем, что, с целью повьшения качества полосы, в нее введены соединенные последовательно изьшритель толщины / полосы, фильтр и узел сопровождения, соединенный вторым входом с датчиком скорости, установленным до клети, соединеикью последовательно первый делит€и1Ь, умножитель, первый сумма - тор и первый нелинейный элемент, причем второй вход первого делителя подсоединен к выходу узла сопровождения а также второй -нелинейный элемент, подсоединенный выходом к второму входу згмножителя, второй делитель, подсоединенный выходом к второму входу первого сумматора, блок модели нажимного устройства, включенный между выходом первого нелинейного элемента и первым входом второго делителя, узел выделения модуля сигнала, подсоединенный выходом к второму входу второго делителя, второй сумматор, выход которого соединен с входами второго нелинейного элемента и узла вьщеления модуля сиг нала, третий сумматор, интегратор, и формирователь .сигналов, первый

выход которого соединен с управляющим входом ключа, второй и третий выходы - с управляющими входами элементов памяти, а вход - с выходом первого нелинейного элемента-, вторые входы элементов памяти подсоединены к выходу элемента сравнения, а их выходы через третий сумматор - к информационному входу ключа, выход которого через интегратор соединен с первым входом второго сумматора, второй вход которого является входом уставки начального коэффициента связи между отклонением входной толщины и величиной перемещения нажимного устройства, при этом выход первого нелинейного элемента соединен с узлом

(управления нажимного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1502147A1 |

| Способ управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1496853A1 |

| Устройство автоматического регулирования толщины полосового проката | 1982 |

|

SU1068193A1 |

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Устройство измерения относитель-НОгО ОбжАТия пОлОСы HA CTAHAX гОРя-чЕй пРОКАТКи | 1979 |

|

SU852395A1 |

| Устройство для регулирования тол-щиНы пОлОСы HA ВыХОдЕ НЕпРЕРыВНОгОСТАНА | 1979 |

|

SU845912A1 |

| Устройство для автоматического регулирования толщины полосы | 1982 |

|

SU1026869A1 |

| Устройство стабилизации толщины полосы на непрерывном широкополосном стане горячей прокатки | 1983 |

|

SU1107918A1 |

Изобретение предназначено для использования в системах регулирования обжатия на дрессировочных станах. Цель изобретения - повышение качества дрессируемой полосы. Относительное обжатие в клети регулируют, воздействуя на нажимное устройство клети или натяжение полосы по отклонению обжатия от уставки. Дополнительно регулируют обжатие по возмущению, компенсируя влияние переменной составляющей разнотолщинности полосы на входе клети на величину обжатия. Для этого по изменению входной толщины, взятому с учетом транспортного запаздывания, и заданному коэффициенту связи между отклонением входной толщины и величиной перемещения нажимного устройства формируют управляющий сигнал на перемещение нажимного устройства. После каждого перемещения указанный коэффициент связи корректируют по интегралу разности отклонений обжатия, зафиксированных в начальный и конечный моменты перемещения нажимного устройства. 2 с.п. ф-лы, 2 ил.

фиг.1

Фиъ.г

вых.з

Вых, 2

Вых. /

| Система автоматического управления относительным обжатием прокатываемой полосы | 1982 |

|

SU1025473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-08-30—Публикация

1987-06-18—Подача