Изобретение относится к автоматизации прокатного производства а именно к автоматизации дрессировочных станов листопрокатных цехов.

Цель изобретения - повышение качества полосы за счет увеличения быстродействия и точности регулирования.

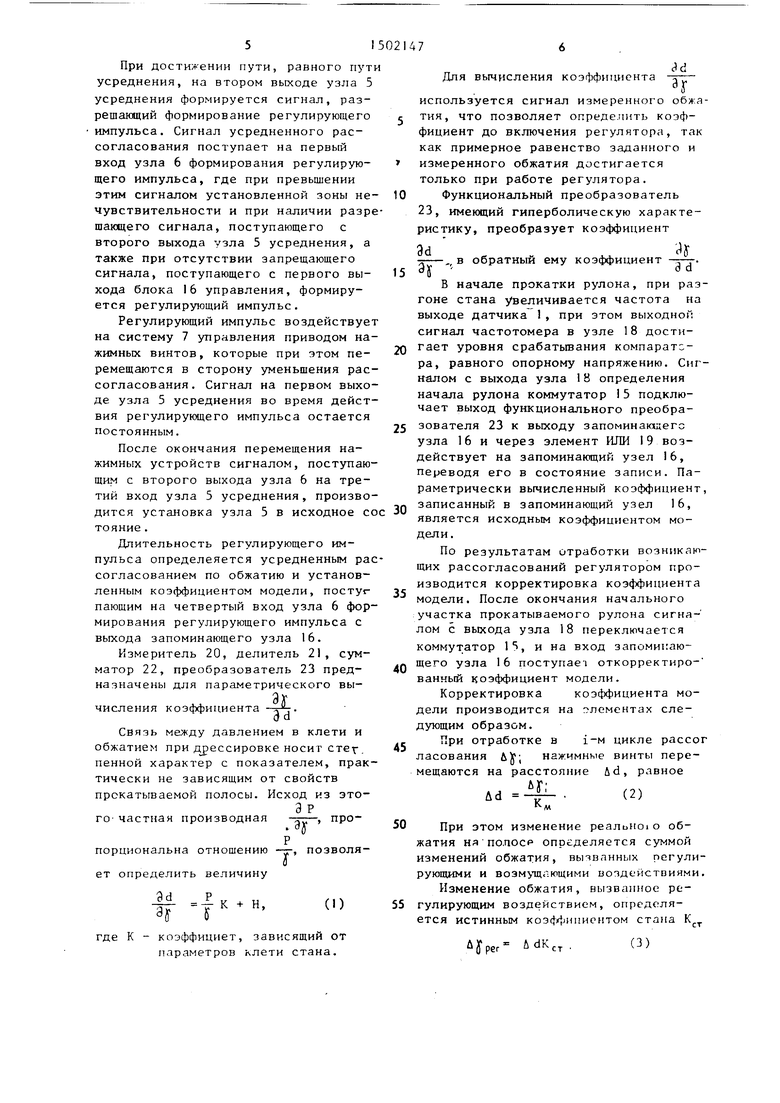

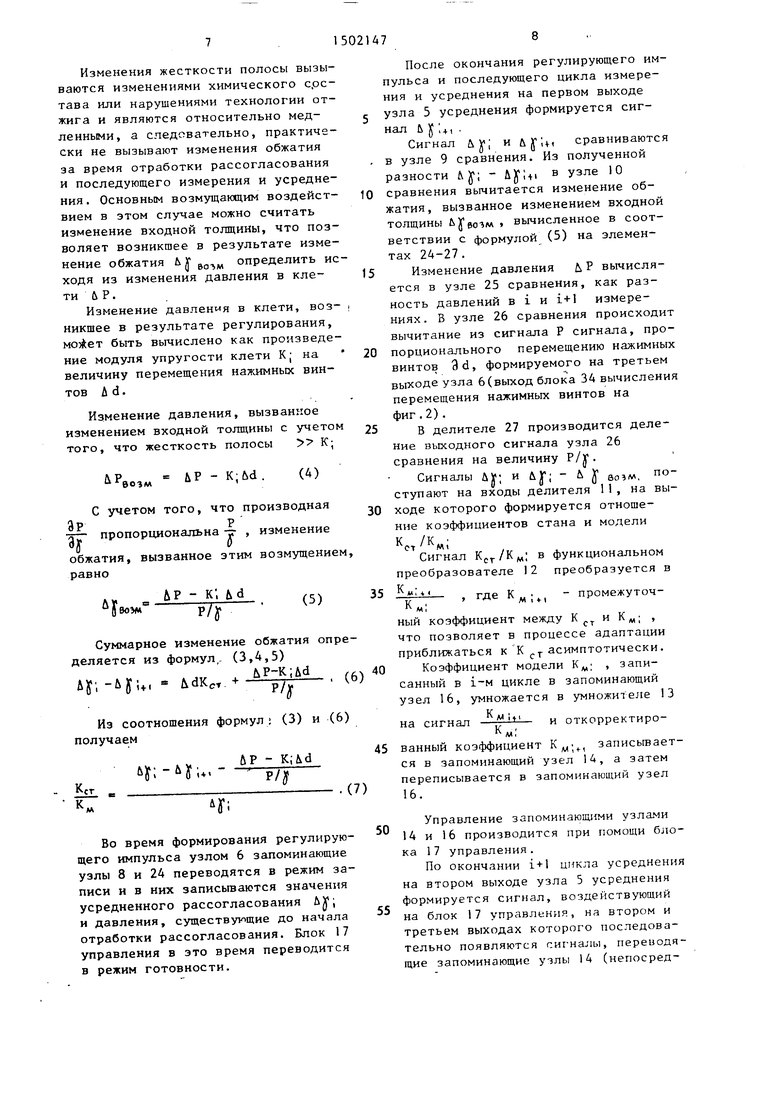

На фиг. 1 представлена структурная схема системы автоматического управления относительным обжатием прокатываемой полосы; на фиг. 2 - узел формирования регулирующего импульса ,

Система состоит из импульсных датчиков 1 и 2 скорости полосы, измерителя 3 обжатия, узла 4 сравнения.

узла 5 усреднения, узла 6 формирования регулирующего импульса, системы 7 управления нажимными винтами, запоминающего узла 8, узлов 9 и 10 сравнения, делителя 11, функционального преобразователя 12, умножителя 13, запоминающего узла 14, коммутатора 15, запоминающего узла 16, блока 17 управления, узла 18 определения начала рулона, элемента 19 ИЛИ, измерителя 20 давления, делителя 21, сумматора 22, функционального преобразователя 23, запоминающего узла 24, узлов 25 и 26 сравнения, делителя 27.

СП

о to

3 150

Измеритель 3 обжатия, связанный входами с выходами импульсных датчиков I и 2 скорости полосы, через узел 4 сравнения, второй вход которого является входом задания обжатия, связан с первым входом узла 5 усреднения, второй вход которого соединен с выходом импульсного датчика I скорости полосы, первый выход узла 5 усреднения соединен с первым входом узла 6 формирования регулирующего импульса и с одним из входов блока 17 управления, другой вход которого соединен с первым выходом уз- ла 6 формирования регулирующего импульса, первый выход - с третьим входом узла 6, запоминающий узел 8 соединен первым входом с первым выходом узла 5 усреднения, а вторым - с первым выходом узла 6 формирования регулирующего импульса, узел 9 сравнения соединен входами с первым выходом узла 5 усреднения и выходом запоминающего узла 8, а выходом через узел 10 сравнения с одним из входов делителя 11, другой вход которого соединен с выходом запоминггющего узла 8, выход делителя 1 через функциональный преобразоват.ель 12 связан с одним из входов умножителя 13, другой вход которого связан с выходом з-апоминающего узла 16 и четвертым входом узла 6 формирования регулрующего импульса, запоминующий узел 14 связан входами с выходом умножителя 13 и вторым выходом блока 17 управления, а выходом через коммутатор 15 - с одним из входов запоминающего узла 16, узел 18 определения на чала рулона входом, связан с выходом импульсного датчика 1 скорости полосы, а выходом - с одним из входов коммутатора 15 и с входом элемента ИЛИ 19, другой вход которого связан С третьим выходом блока 17 управления , а выход - с входом сумматора 22, второй вход которого является. входом для подачи сигнала Толщина полосы, а выход через функциональ- ный преобразователь 23 подключен к соответствующему входу коммутатора 15, запоминающий узел 24 связан первым и вторым входами с выходом измерителя 20 давления и первым выходом узла 6 формирования регулирующего тнпульса соответственно, а выходом - с первым входом узла 25 сравнения, второй вход которого соединен с вы5

0 5 0 50 5 0 5

ходом измерителя 20 давления, а выход - через узел 26 сравнения с третьим выходом узла 6 формирования регулирующего импульса, выход соединен с одним из входов делителя 27, второй вход которого соединен с выходом делителя 21, а выход - с вторым входом узла 10 сравнения.

Узел 6 формирования регулирующего импульса (фиг. 2) состоит из узла 28 сравнения, ключа 29, релейного усилителя 30 с зоной нечувствительности, ключей 31 и 32, формирователя 33 сброса (например, одновибратора), блока 34 вычисления перемещения нажимных винтов (например, интегратора) и умножителя 35.

Блок 17 управления может быть выполнен, например, на основе последовательно включенных RS-триггера и двух одновибраторов, причем R- и S- входы триггера являются входами устройства, а выходы триггера и одновибраторов - первым, вторым и третьим выходами устройства.

В качестве узла 18 определения начала рулона могут быть использованы последовате.льно включенные частотомер и компаратор, построенные, например, на основе микросхем KP1I08 ПП1 и К554САЗ, причем вход частотомера является входом узла 18, а выход компаратора - выходом. Один из входов компаратора соединен с выходом частотомера, на другой подается опорное напряжение.

Система работает следующим образом .

Сигналы с импульсных датчиков 1 и 2 скорости полосы (фиг. I) поступают на вход измерителя 3 относительного обжатия, на выходе которого формируется сигнал, пропорциональный относительному обжатию полосы. Этот сигнал в узле 4 сравнения сравнивается с сигналом задания относительного обжатия. Сигнал рассогласования по обжатию поступает с выхода узла 4 сравнения на первьй вход узла 5 усреднения . На первом выходе узла 5 формируется сигнал 6 Г , попордио- нальный среднему значекию рассогласования по обжатию за постоянный путь полосы, вычисляемый по числу импульсов, поступивших с импульсного датчика 1 скорости полосы, на второй вход узла 5 усреднения.

числения коэффициента

ЗУ

пропорциональна отношению ет определить величину

JP Т

позволя

51

При достижении пути, равного пут усреднения, на втором выходе узла 5 усреднения формируется сигнал, разрешающий формирование регулирующего импульса. Сигнал усредненного рассогласования поступает на первый вход узла 6 формирования регулирую- щего импульса, где при превышении этим сигналом установленной зоны не- чувствительности и при наличии разрешающего сигнала, поступающего с второго выхода узла 5 усреднения, а также при отсутствии запрещающего сигнала, поступающего с первого вы- хода блока 16 управления, формируется регулирующий импульс.

Регулирующий импульс воздействует на систему 7 управления приводом нажимных винтов, которые при этом перемещаются в сторону уменьшения рассогласования. Сигнал на первом выходе узла 5 усреднения во время действия регулирующего импульса остается постоянным.

После окончания перемещения нажимных устройств сигналом, поступающим с второго выхода узла 6 на третий вход узла 5 усреднения, производится установка узла 5 в исходное со тояние.

Длительность регулирующего импульса определеяется усредненным рассогласованием по обжатию и установленным коэффициентом модели, постуг- пающим на четвертый вход узла 6 формирования регулирующего импульса с выхода запоминающего узла 16.

Измеритель 20, делитель 21, сумматор 22, преобразователь 23 пред- назначены для параметрического вы-

Ж

3dСвязь между давлением в клети и обжатием при дрессировке носит сте. пенной характер с показателем, практически не зависящим от свойств прокатываемой полосы. Исход из это3 Р го-частная производная

1

н,

(1)

где

К - коэффициет, зависящий от параметров клети стана.

7

dd

Для вычисления коэффициента

используется сигнал измеренного обжатия, что позволяет опреде1П1ть коэффициент до включения регулятора, так как примерное равенство заданного и измеренного обжатия достигается только при работе регулятора.

Функциональный преобразователь 23, имеющий гиперболическую характеристику, преобразует коэффициент

3d « - в обратный ему коэффициент , .

ЗУ а d

В начале прокатки рулона, при разгоне стана увеличивается частота на выходе датчика 1, при этом выходной сигнал частотомера в узле 18 достигает уровня срабатьшания компаратс- ра, равного опорному напряжению. Сигналом с выхода узла 18 определения начала рулона коммутатор 15 подключает выход функционального преобразователя 23 к выходу запоминающего узла 16 и через элемент ИЛИ 19 воздействует на запоминающий узел 16, переводя его в состояние записи. Параметрически вычисленный коэффициент, записанный в запоминающий узел 16, является исходным коэффициентом модели.

По результатам отработки возникающих рассогласований регулятором производится корректировка коэффициента модели. После окончания начального участка прокатываемого рулона сигна- лом с выхода узла 18 переключается коммутатор 15, и на вход запоминающего узла 16 поступает откорректиро- ванный коэффициент модели.

Корректировка коэффициента модели производится на г лементах следующим образом.

При отработке в i-м цикле рассог ласования &Jj ; нажимные винты перемещаются на расстояние ud, равное

ьу;

Ad

(2)

При этом изменение реально о обжатия ня полоср определяется суммой изменений обжатия, вызванных регулирующими и возмущающими воздействиями,

Изменение обжатия, вызвашюо регулирующим воздействием, определяется истинным K03(tjf|)HnMCHTOM стапа К.

(3)

У per

U dK

ст

Изменения жесткости полосы вызываются изменениями химического с.ос- тава или нарушениями технологии отжига и являются относительно мед- ленными, а следовательно, практически не вызывают изменения обжатия за время отработки рассогласования и последующего измерения и усреднения. Основным возмущающим воздейст- вием в этом случае можно считать изменение входной толщины, что позволяет возникшее в результате изменение обжатия ( У определить исходя из изменения давления в кле- ти Ь Р.

Изменение давления в клети, воз- никшее в результате регулирования, быть вычислено как произведение модуля упругости клети Kj на величину перемещения нажимных винтов А d.

Изменение давления, вызванное изменением входной толщины с учетом того, что жесткость полосы К;

/iP,

еозм

&Р - K;&d .

(А)

ЭР

с учетом того, что производная

Р пропорциональна -у , изменение

О

обжатия, вызванное этим возмущением, равно

&р - к; d

р/Г

(5)

Суммарное изменение обжатия определяется из формул- (3,4,5)

АГ.-Ч-- MK,.. . (6)0

Из соотношения формул: (3) и (6) получаем

с 5

0

5

0

5

0

После окончания регулирующего импульса и последующего цикла измерения и усреднения на первом выходе узла 5 усреднения формируется сигнал ь jju, .

Сигнал и &)г;, сравниваются в узле 9 сравнения. Из полученной разности &У; - Лу; + | в узле 10 сравнения вычитается изменение обжатия, вызванное изменением входной толщины ьуво- дд , вычисленное в соответствии с формулой (5) на элементах 24-27.

Измененне давления U, Р вычисляется в узле 25 сравнения, как разность давлений в i и i+1 измерениях. В узле 26 сравнения происходит вычитание из сигнала Р сигнала, пропорционального перемещению нажимных винтов 9d, формируемого на третьем выходе узла 6 (выход блока 34 вычисления перемещения нажимных винтов на фиг.2).

В делителе 27 производится деление выходного сигнала узла 26 сравнения на величину Р/у.

Сигналы Лу; и &У; - & у цо,,, поступают на входы делителя 11, на выходе которого формируется отношение коэффициентов стана и модели

KO.

Сигнал в функциональном преобразователе 12 преобразуется в

К

- , где - промежуточ м1

ный коэффициент между К, и К„; , что позволяет в процессе адаптации приближаться к К асимптотически. Коэффициент модели , записанный в i-M цикле в запоминающий узел 16, умножается в умножителе 13

1 Л Ifi

на сигнал

К

и откорректиро

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1496852A1 |

| Способ автоматического регулирования относительного обжатия полосы в прокатном стане и система для его осуществления | 1987 |

|

SU1503917A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1980 |

|

SU931252A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1975 |

|

SU531576A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ СОСТАВЛЯЮЩИХ ВЕКТОРА СКОРОСТИ, ВЫСОТЫ И МЕСТНОЙ ВЕРТИКАЛИ ДЛЯ ВЕРТОЛЕТОВ И КОСМИЧЕСКИХ АППАРАТОВ ВЕРТИКАЛЬНОЙ ПОСАДКИ | 1995 |

|

RU2083998C1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1014612A1 |

Изобретение относится к автоматизации дрессировочных станов и предназначено для автоматического управления относительным обжатием прокатываемой полосы. Цель - повышение качества полосы за счет увеличения быстродействия и точности регулирования. Цель достигается за счет введения в самонастраивающуюся систему параметрически вычисленного исходного коэффициента и параметрической компенсации входных возмущений. Исходный коэффициент передачи вычисляется по сигналам давления в клети, обжатия и толщины полосы и вводится в начале прокатки каждой полосы. В дальнейшем происходит корректировка коэффициента по соотношению отклонения обжатия от задания до и после регулирующего импульса. Влияние возмущений на процесс адаптации учитывается введением компенсирующего сигнала, вычисленного по значениям давления в клети, обжатия и величины перемещения нажимных винтов. 2 ил.

ч;-Ч;-

ЬР -

-рТу

4fl

.(7)

Во время формирования регулирующего импульса узлом 6 запоминающие узлы 8 и 24 переводятся в режим записи и в них записьгеаются значения усредненного рассогласования ЛУ; и давления, существук1щие до начала отработки рассогласования. Блок 17 управления в зто время переводится в режим готовности.

ванный коэффициент Кд., записьгеает- ся в запоминающий узел 14, а затем переписывается в запоминающий узел 16.

Управление запоминающими узлами 14 и 16 производится при помощи блока 17 управления.

По окончании i+l цикла усреднения на втором выходе узла 5 усреднения формируется сигнал, воздействующий на блок 17 управления, на втором и третьем выходах которого последовательно появляются сигналы, переиодя- щие запоминающие узлы 14 (непосредственно) и 16 (через элемент ИЛИ 19) в состояние записи. На время формирования этих сигналов на первом выходе блока 17 управления формируется сигнал, запрещающий на время записи формирование регулирующего импульса,

Таким образом, коэффициент модели первоначально определяется параметрически, а затем корректируется с учетом изменений входной толщины.

Предлагаемое изобретение позволяет точно отрабатывать возникшее рассогласование за один регулирующий импульс, практически на всей прокатываемой полосе и, следовательно, по сравнению с известными системами регулирования относительного обжатия полосы обладает более высокими быстродействием и точностью, что в конечном итоге приводит к повьшению качества полосы. Формула изобретения

Система автоматического управления относительным обжатием прокатываемой полосы, содержащая импульсные датчики скорости полосы, соединенный с ними измеритель обжатия, выход которого через первый узел сравнения соединен с первым входом узла усреднения, второй вход которого соединен с выходом первого импульсного дат- чика, первый выход узла усреднения , подсоединен к первым входам первого запоминающего узла, второго узла сравнения и узла формирования регулирующего импульса, соединенного первым выходом с входом системы управления нажимными винтамя, с вторым входом первого запоминающего узла и с первым входом блока управления, вторым выходом - с третьим входом узла усреднения, второй выход которого соединен с вторым входом узла формирования регулирующего импульса и с вторым входом блока управления, первый выход которого соединен с третьим входом узла формирования регулирующего импульса, первый вход первого делителя соединен с вторым входом второго узла сравнения и с выходом первого запоминающего узла, а выход через функциональный преобразователь соединен с первым входом умножителя, второй вход которого соединен с выходом третьего эа- поминанлдего узла и четвертым входом узла ф.срмгфования регулирующего им0

5

0

5

0

5

0

5

0

5

пульса, а выход умножителя соедиис н с первым входом второго злюмииаю- щего уэла, второй вход которог-о соединен с вторым выходом блока управления, второй вход первого узла сравнения является входом задания обжатия, отличающаяся тем, что, с целью повышения качества полосы за счет увеличения быстродействия и точности регулирования, она дополнительно содержит коммутатор, узел определения начала рулона, элемент 1-ШИ, измеритель давления , QTa pofi и третий делители, сумматор, второГ) функцио- преобразователь, ч тврртый запоминающий узел, третий, четвертый и пятый узлы сравнения, причем первый вход третьего узла сравнения соединен с выходом второго узла сравнения, второй вход - с выходом второго делителя, выход - с вторым входом первого делителя, первый вход второго делителя соединен с выкодом четвертого узла сравнения, перпый вход которого соединен с третьим выходом узла формирования регулирующего импульса, второй - с выходом пятого узла сравнения, первый вход которого соединен с выходом четвертого запоминающего узла, первый вход второго соединен с первым вьсходом узла формирования регулирующего импульса, второй вход соединен с вторым входом пя 1 ого узла сравнения, с выходом измерителя давления и с первым входом третьего делителя, второй вход которого соединен с выходом измерителя обжатия, а выход - с вторым входом второго делителя и с первым входом сумматора, второй вход которого является входом для подачи сигнала Толщина полосы, а выход сумматора через второй функциональный преобразователь соединен с первым входом коммутатора, второй вход которого соединен- с выходом второго запоминающего узла, выход - с первым входом третьего запоминающего узла, третий вход коммутатора соединен с выходом узла определения начала рулона, вход которого соединен с выходом первого импульсного датчика скорости полосы, первый вход элемента ИЛМ соединен с выходом узла определения начала рулона, второй вход соединен с третьим выходом блока управления, а выход - с вторым третьего запоминающего узла.

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| АВТОМОБИЛЬНАЯ ШИНА | 2017 |

|

RU2750756C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1982 |

|

SU1025473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-09-09—Подача