Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - повьшение качества сварных соединений деталей, имеющих ориентированную под углом к плоскости стыка текстуру деформации.

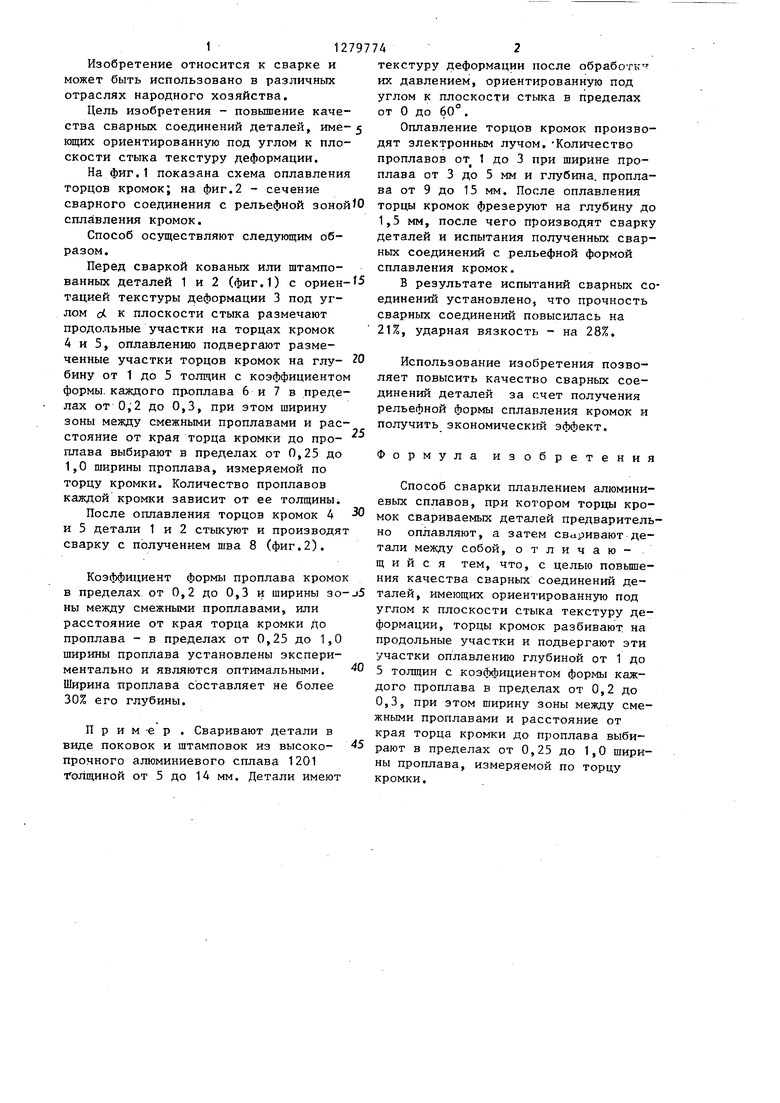

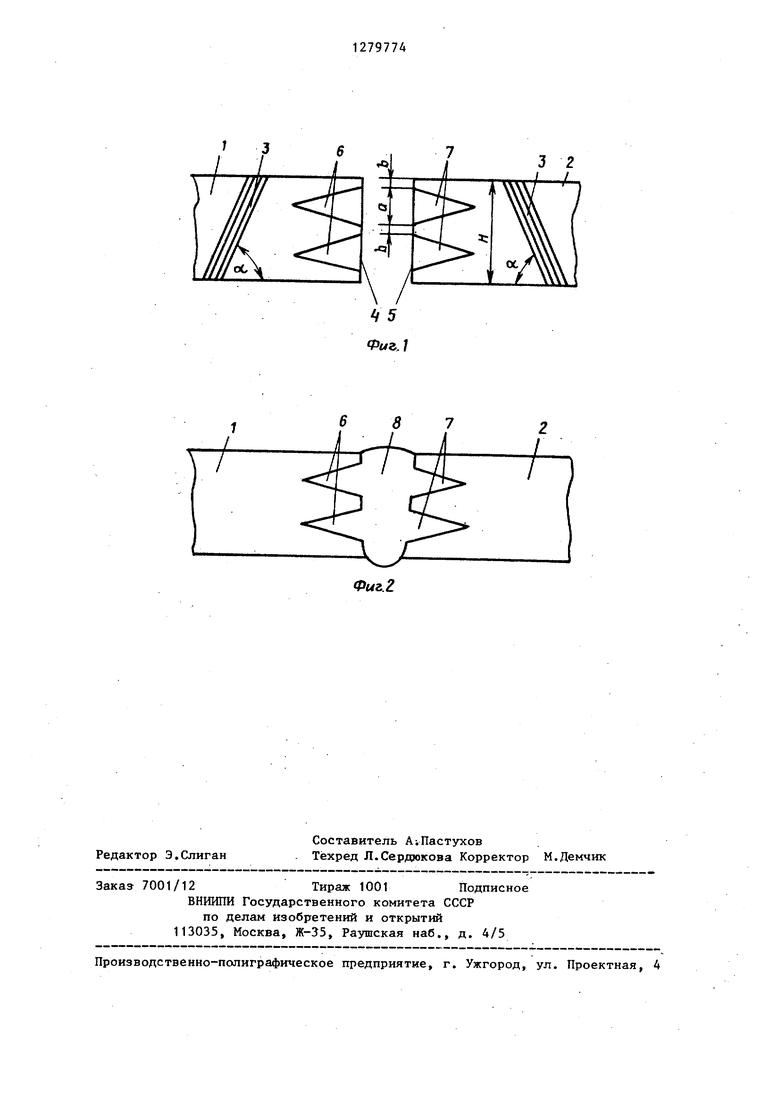

На фиг.1 показана схема оплавления торцов кромок; на фиг.2 - сечение сварного соединения с рельефной зоной сплавления кромок.

Способ осуществляют следующим образом.

Перед сваркой кованых или штампованных деталей 1 и 2 (фиг.1) с ориентацией текстуры деформации 3 под углом d к плоскости стыка размечают продольные участки на торцах кромок 4 и 5, оплавлению подвергают размеченные участки торцов кромок на глу- бину от 1 до 5 толщин с коэффициентом формы, каждого пр1оплава 6 и 7 в пределах от 0;2 до 0,3, при этом ширину зоны между смежными проплавами и расстояние от края торца кромки до проплава выбирают в пределах от 0,25 до 1,0 ширины проплава, измеряемой по торцу кромки. Количество проплавов каждой кромки зависит от ее толщины.

После оплавления торцов кромок 4 и 5 детали 1 и 2 стыкуют и производят сварку с получением шва 8 (фиг.2).

Коэффициент формы проплава кромок в пределах от 0,2 до 0,3 и ширины зоны между смежными проплавами, или расстояние от края торца кромки до проплава - в пределах от 0,25 до 1,0 ширины проплава установлены экспериментально и являются оптимальными. Ширина проплава составляет не более 30% его глубины.

П р и м -е р . Сваривают детали в

-

виде поковок и штамповок из высоко прочного алюминиевого сплава 1201 Толщиной от 5 до 14 мм. Детали имеют

текстуру деформации после обработк их давлением, ориентированную под углом к плоскости стыка в пределах от О до 60°.

Оплавление торцов кромок производят электронным лучом. -Количество проплавов от 1 до 3 при ширине проплава от 3 до 5 мм и глубина, проплава от 9 до 15 мм. После оплавления торцы кромок фрезеруют на глубину до 1,5 мм, после чего производят сварку деталей и испытания полученных сварных соединений с рельефной формой сплавления кромок.

В результате испытаний сварных соединений установлено, что прочность сварных соединений повысилась на 21%, ударная вязкость - на 28%.

Использование изобретения позволяет повысить качество сварных соединений деталей за счет получения рельефной формы сплавления кромок и получить экономический эффект.

Формула изобретения

Способ сварки плавлением алюминиевых сплавов, при котором торцы кромок свариваемых деталей предварительно оплавляют, а затем сваривают детали между собой, отличающийся тем, что, с целью повьше- ния качества сварных соединений деталей, имеющих ориентированную под углом к плоскости стыка текстуру деформации, торцы кромок разбивают на продольные участки и подвергают эти участки оплавлению глубиной от 1 до 5 толщин с коэффициентом формы каждого проплава в пределах от 0,2 до 0,3, при этом ширину зоны между смежными проплавами и расстояние от края торца кромки до проплава выбирают в пределах от 0,25 до 1,0 ширины проплава, измеряемой по торцу кромки.

1 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением алюминиевых сплавов | 1985 |

|

SU1278153A1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ обработки сварных соединений | 1985 |

|

SU1313616A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

Изобретение относится к области сварки и может быть использовано в различных отраслях народного хозяйства. Цель изобретения - повьшшние качества сварных соединений деталей, имеющих ориентированную под углом к плоскости стыка текстуру деформации. Способ осуществляют путем предварительного оплавления кромок и последующей сварки. Оплавление производят электронным или лазерным лучом, при этом коэффициент формы проплавов составляет .от 0,2 до 0,3. Количество проплавов и расстояние между смежными проплавами, а также ширина каждого проплава и его глубина установлены экспериментально в зависимости от толщины свариваемых деталей. Полученное сварное соединение имеет рельефную зону сплавления кромок, в результате чего его прочность повьшается на 21%, а ударная вязкость - на 28%. 2 ил. i (Л го со 4

Редактор Э.Слиган

Составитель АiПастухов

Техред Л.Сердюкова Корректор М.Демчик

Закаа 7001/12Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

| Способ подготовки коромок под сварку | 1970 |

|

SU511165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-22—Подача