Изобретение относится к сварке, в частности к способу обработки сварных соединений, и может быть использован для повышения работоспособности сварных соединений и конструкций алюминиевых сплавов и других металлических материалов, имеющих неблагоприятную текстуру деформации в сварива- емьпс кромках, ориентированную под углом О - 60 к плоскости стыка.

Целью изобретения является повышение качества и работоспособности сварных соединений алюминиевых сплавов, имеющих текстуру деформации в свариваемых кромках, ориентированную под углом О - 60 к плоскости стыка.

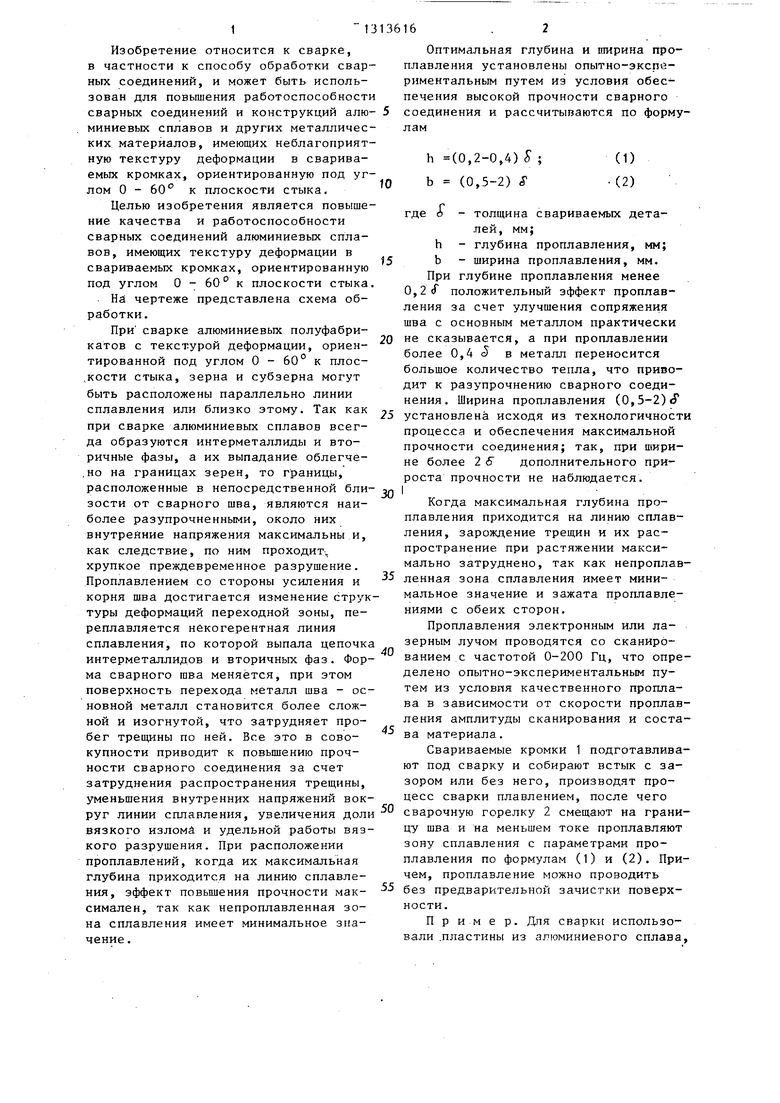

На чертеже представлена схема обработки.

При сварке алюминиевых полуфабрикатов с текстурой деформации, ориентированной под углом О - 60° к плос- ,кости стыка, зерна и субзерна могут быть расположены параллельно линии сплавления или близко этому. Так как при сварке алюминиевых сплавов всегда образуются интерметаллиды и вторичные фазы, а их выпадание облегче- ,но на границах зерен, то границы, расположенные в непосредственной близости от сварного шва, являются наиболее разупрочненными, около них внутренние напряжения максимальны и, как следствие, по ним проходит, хрупкое преждевременное разрушение. Проплавлением со стороны усиления и корня шва достигается изменение структуры деформаций переходной зоны, переплавляется нбкогерентная линия сплавления, по которой выпала цепочка интерметаллидов и вторичных фаз. Форма сварного шва меняется, при этом поверхность перехода металл шва - основной металл становится более сложной и изогнутой, что затрудняет пробег трещины по ней. Все это в совокупности приводит к повышению прочности сварного соединения за счет затруднения распространения трещины, уменьшения внутренних напряжений вокруг линии сплавления, увеличения доли вязкого изломи, и удельной работы вязкого разрушения. При расположении проплавлений, когда их максимальная глубина приходится на линию сплавления, эффект повьш1ения прочности максимален, так как непроплавленная зона сплавления имеет минимальное значение .

3616 . 2

Оптимальная глубина и ишрина про- плавления установлены опытно-экспериментальным путем из условия обеспечения высокой прочности сварного соединения и рассчитываются по формулам

h (0,2-0,4) S ; b (0,5-2)

(1)

(2)

5

0

0

5

0

5

0

5

где о - толщина свариваемых деталей, мм;

h - глубина проплавления, мм; b - ширина проплавления, мм.

При глубине проплавления менее 0,2сГ положительный эффект проплавления за счет улучшения сопряжения шва с основным металлом практически не сказывается, а при проплавлений более 0,4 5 в металл переносится большое количество тепла, что приводит к разупрочнению сварного соединения. Ширина проплавления (0,5-2) «У установлена исходя из технологичности процесса и обеспечения максимальной прочности соединения; так, при ширине более 2 S дополнительного прироста прочности не наблюдается. I

Когда максимальная глубина проплавления приходится на линию сплавления, зарождение треш:ин и их распространение при растяжении максимально затруднено, так как непроплавленная зона сплавления имеет минимальное значение и зажата прогшавле- ниями с обеих сторон.

Проплавления электронным или лазерным лучом проводятся со сканированием с частотой 0-200 Гц, что определено опытно-экспериментальным путем из условия качественного проплава в зависимости от скорости проплавления амплитуды сканирования и состава материала.

Свариваемые кромки 1 подготавливают под сварку и собирают встык с зазором или без него, производят процесс сварки плавлением, после чего сварочную горелку 2 смещают на границу шва и на меньшем токе проплавляют зону сплавления с параметрами проплавления по формулам (1) и (2). Причем, проплавление можно проводить без предварительной зачистки поверхности.

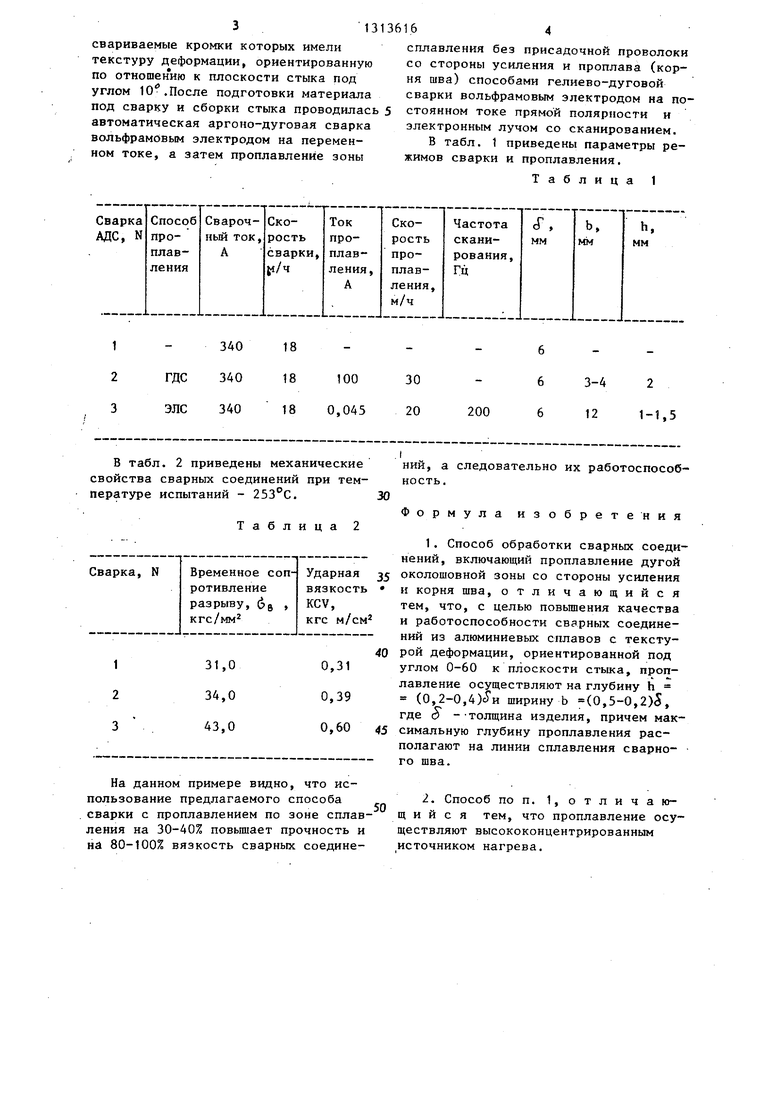

Пример. Для сварки использовали .пластины из алюминиевого сплава.

3 131

свариваемые кромки которых имели текстуру деформации, ориентированную по отношению к плоскости стыка под углом 10 .После подготовки материала под сварку и сборки стыка проводилась автоматическая аргоно-дуговая сварка вольфрамовым электродом на переменном токе, а затем проплавление зоны

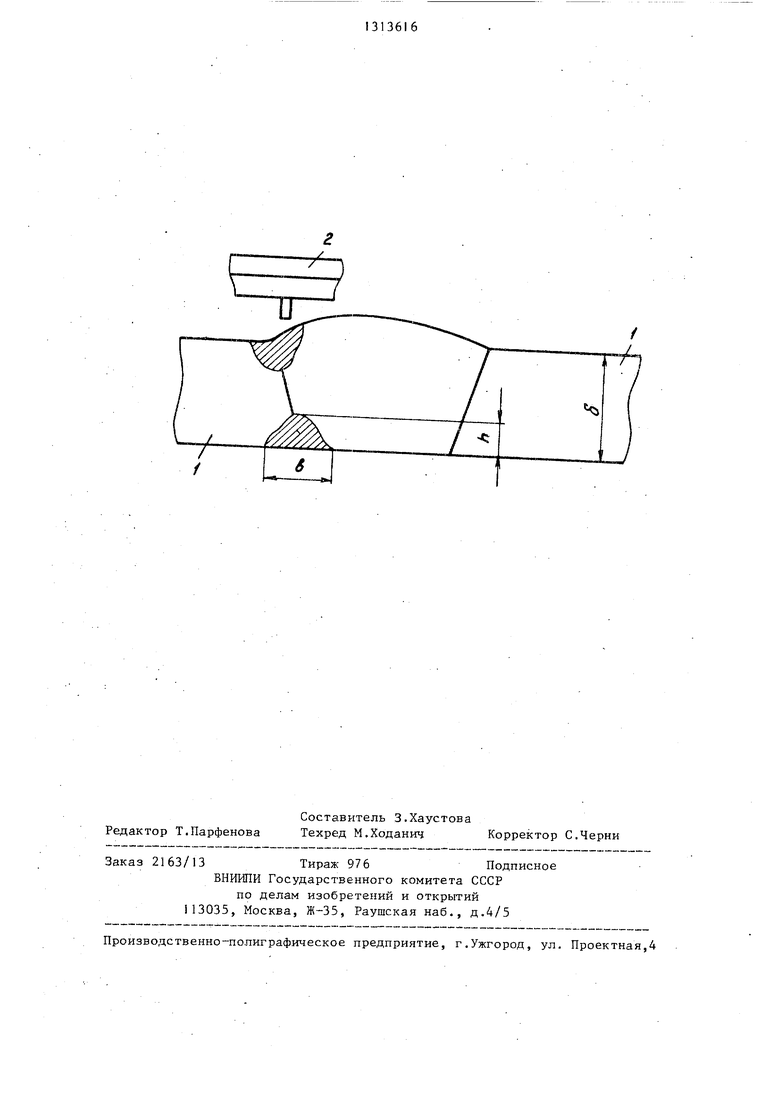

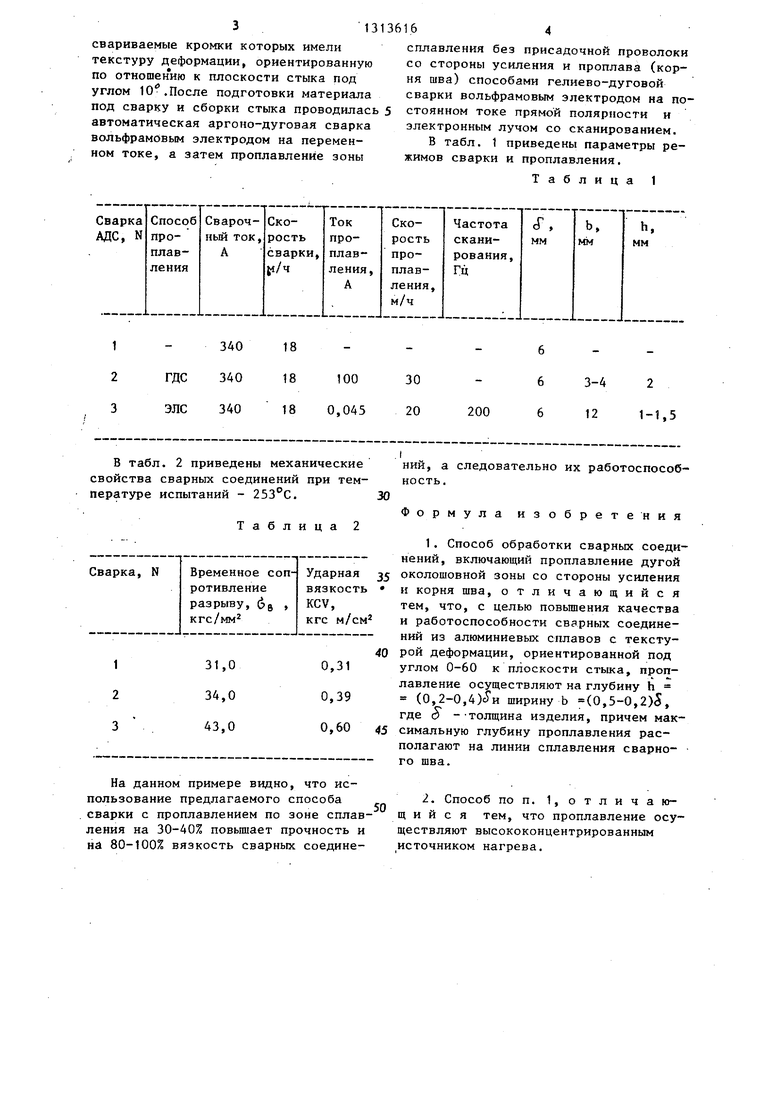

В табл. 2 приведены механические свойства сварных соединений при температуре испытаний - .

Таблица 2

На данном примере видно, что использование предлагаемого способа сварки с проплавлением по зоне сплавления на 30-40% повьшает прочность и на 80-100% вязкость сварных соедине164

сплавления без присадочной проволоки со стороны усиления и проплава (корня шва) способами гелиево-дуговой сварки вольфрамовым электродом на постоянном токе прямой полярности и электронным лучом со сканированием.

В табл. 1 приведены параметры режимов сварки и проплавления.

Таблица 1

0

5

.1

НИИ, а следовательно их работоспособность.

Формула изобретения

1.Способ обработки сварных соединений, включающий проплавление дугой околошовной зоны со стороны усиления и корня шва, отличающийся тем, что, с целью повьш1ения качества и работоспособности сварных соединений из алюминиевых сплавов с текстурой деформации, ориентированной под углом 0-60 к плоскости стыка, проплавление осуществляют на глубину h

(0,2-0,4)5 и ширину b (0,5-0,2)5, где (5 --толщина изделия, причем максимальную глубину проплавления располагают на линии сплавления сварного шва.

2.Способ по п. 1, отличающийся тем, что проплавление осуществляют высококонцентрированным источником нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ сварки плавлением алюминиевых сплавов | 1985 |

|

SU1278153A1 |

| Способ сварки плавлением алюминиевых сплавов | 1985 |

|

SU1279774A1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ СВАРКИ | 2007 |

|

RU2367550C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТЫКОВОГО СОЕДИНЕНИЯ МОНОЛИТНОЙ ЗАГОТОВКИ С ДВУХСЛОЙНЫМ ПАКЕТОМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2336981C2 |

Изобретение относится к способам обработки сварных соединений из алюминиевых сплавов и может найти применение в различных отраслях машиностроения. Целью изобретения является повьшение качества и работоспособности сварных соединений с текстурой : деформации, ориентированной под углом О - 60° к плоскости стыка. Способ заключается в том, что осуществляют проплавление околошовной зоны, располагая максимальную глубину проплавле- ния на линии сплавления сварного шва. Проплавление осуществляют на определенную глубину и ширину. В результате достигается изменение структуры : деформации переходной зоны, поверхность перехода металл шва - основной металл становится более сложной и изогнутой, что затрудняет пробег трещины по ней. 1. з.п. ф-лы, 1 ил., 2 табл. с (/)

| Способ обработки сварных соединений | 1973 |

|

SU487734A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочное производство, 1973, № 2, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ повышения сопротивления усталости стыковых соединений сталей повышенной прочности.-Автоматическая сварка, -1983, № 9, с.49. | |||

Авторы

Даты

1987-05-30—Публикация

1985-09-03—Подача