(flut.f

Изобретение относится к сварке, в частности к способам изготовления сварных конструкций, преимущественно тонкостенных труб малого диаметра, и может быть использовано для образования стыковых соединений трубопроводов в различных отраслях промьшлленности.

Известен способ изготовления сваных соединений, по которому производят прокатку сварного соединения при высокой температуре С ЗПрокатка в основном устраняет деформации, вызванные продольной усадкой, В поперечном направлении удлинение металла невелико и не компенсирует поперечную усадку. Следовательно, остаточная деформация соединения от поперечной усадки остается Это снижает качество сварных соединений-. Кроме того, прокатку зоны сварки продольного стыка тонкостенных труб малого диаметра осуществить нельзя из-за малой жесткости стенок труб. Трубы после прокатки теряют форму и .имеют прогиб.

Наиболее близким по технической сущности к изобретению является способ изготовления сварных конструкций, а именно сваркой встык стальных листов, по которому после сварки нагретую зону деформируют введением под нее ряда сосредоточенных Опор., точки приложения сил которых перемещают со скорость) сварки, т.е осуществляют пластическое деформирование сварного шва в горячем состоя.нии. При снятии нагрузки деформируемая зона возвращаетсяг в прежнее положение. Этот способ предотвращает образование остаточных поперечных угловых деформаций,2.

Недостатком этого способа является то, что при сварке соединений с толщиной свариваемых кромок порядка 1,0-1,5 мм и деформировании их точечными опорами, вдоль шва остается волнистость. Способ не обеспечивает точности размеров и правильности конфигурации конструкции. Кроме того, при сварке продольных швов . труб малого диаметра (порядка 50150 мм) этот способ применить нельзя, так как внутри таких труб невозможно разместить устройство для его осуществления.

Цель изобретения - повышение качества сварки тонкостенных труб малого диаметра путем предотвращения их деформаций.

Цель достигается тем, что согласно способу изготовления сварных конструкций, преимущественно тонкостенных труб, при котором осуществляют сварку стыка и пластическое деформирование сварного шва в горячем состоянии, сварку осуществляют с проплавлением, превьлиающим допустимое в 1,5-2,0 раза, формируя усиление со стороны корня шва и подрезы по линиям сплавления с противоположной стороны, а пластическое деформирование осуществляют путем вы5 давливания металла из зоны усиления корня шва до получения заданного усиления шва с противоположной стороны.

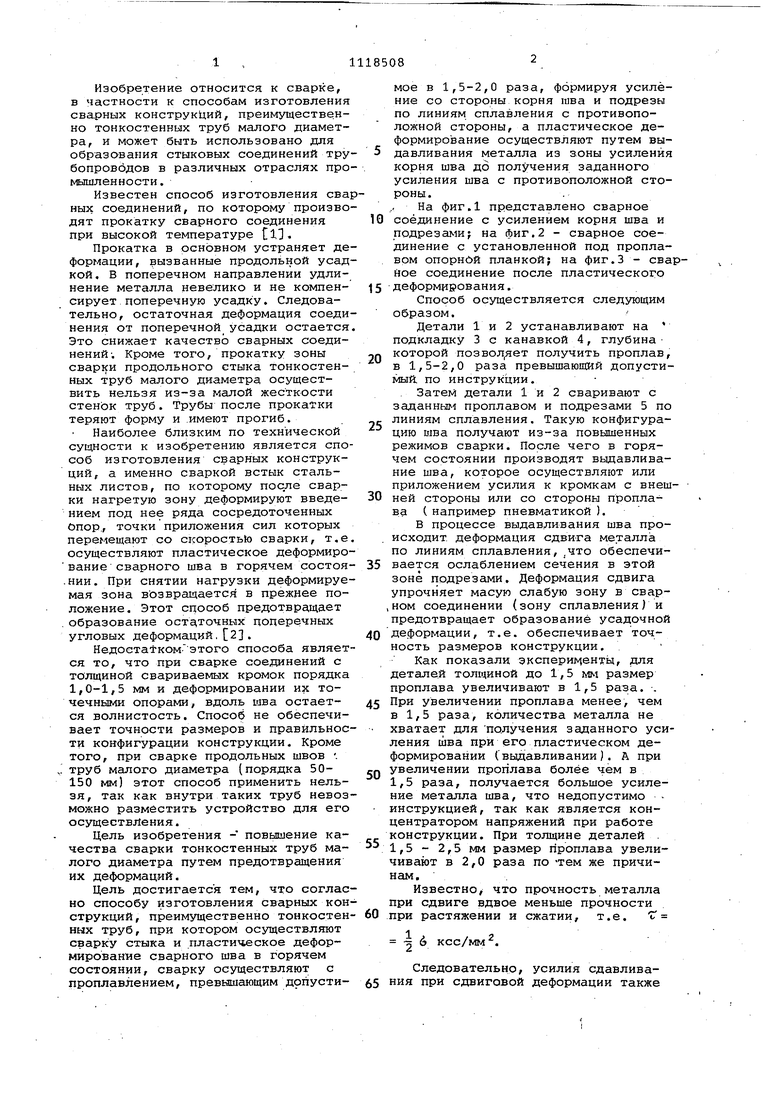

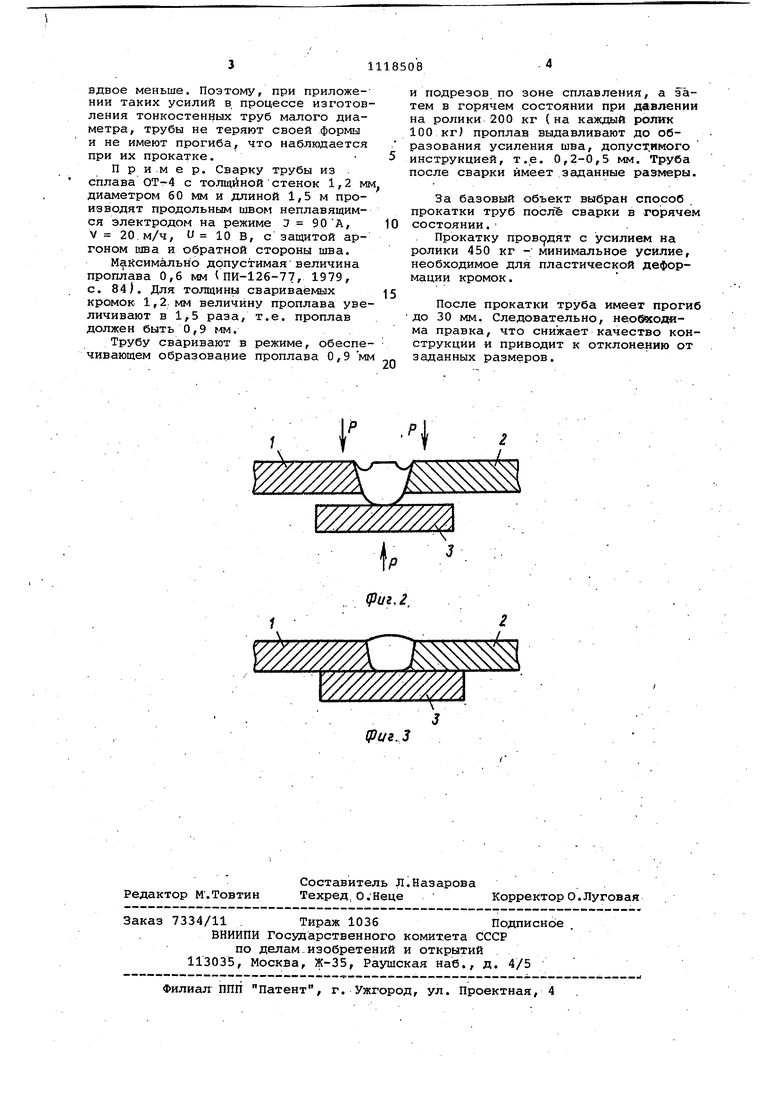

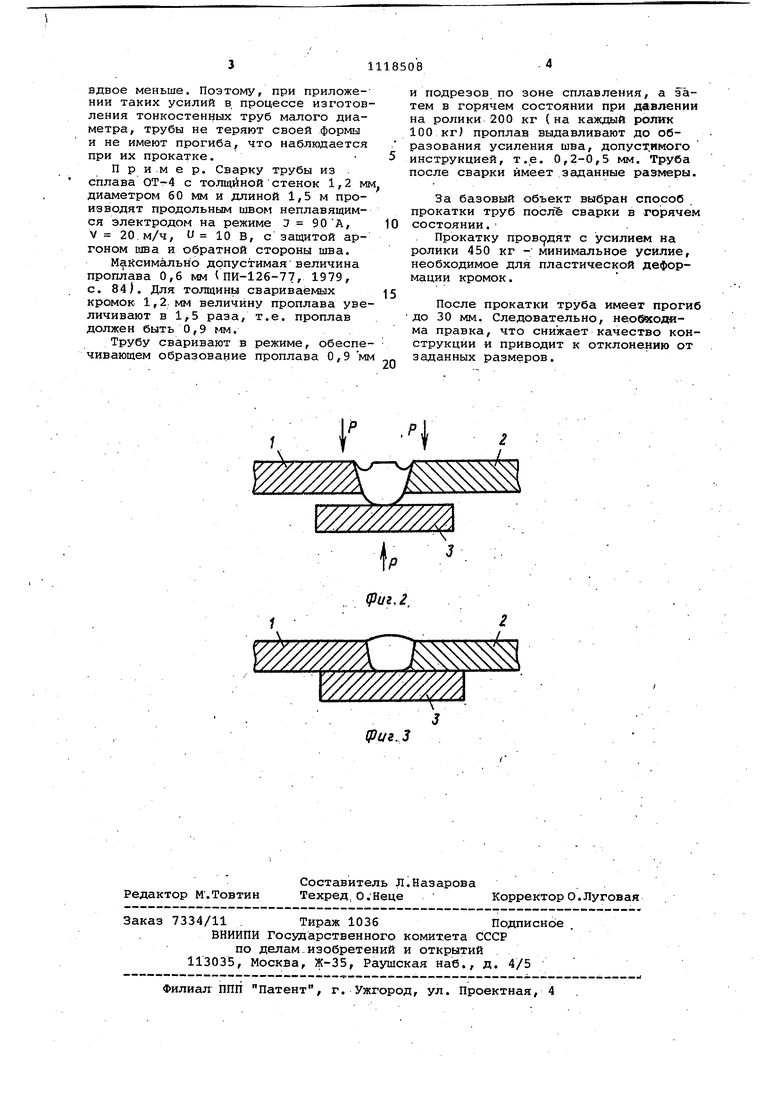

На фиг.1 представлено сварное 10 соединение с усилением корня щва и подрезами; на фиг.2 - сварное соединение с установленной под проплавом опорной планкой; на фиг.З - сварное соединение после пластического 5 деформирования.

Способ осуществляется следующим образом.

Детали 1 и 2 устанавливают на подкладку 3 с канавкой 4, глубина 0 которой позволяет получить проплав, в 1,5-2,0 раза превышающий допустимый, по инструкции.

. Затем детали 1 и 2 сваривают с заданным проплавом и подрезами 5 по с линиям сплавления. Такую конфигурацию шва получают из-за повышенных режимов сварки. После чего в горячем состоянии производят выдавливание шва, которое осуществляют или приложением усилия к кромкам с внеш0 ней стороны или со стороны проплава ( например пневматикой ).

В процессе выдавливания шва происходит деформация сдвига металла по линиям сплавления, .что обеспечи5 вается ослаблением сечения в этой зоне подрезами. Деформация сдвига упрочняет масую слабую зону в свар,ном соединении (зону сплавления) и предотвращает образование усадочной 0 деформации, т.е. обеспечивает точность размеров конструкции.

Как показали эксперименты, для деталей толщиной до 1,5 мм размер проплава увеличивают в 1,5 раза. . 5 При увеличении проплава менее, чем в 1,5 раза, количества металла не хватает для получения заданного усиления шва при его пластическом деформировании (выдавливании). А при Q увеличении проплава более чем в

1,5 раза, получается большое усиление метсшла шва, что недопустимо - инструкцией, так как является концентратором напряжений при работе конструкции. При толщине деталей . 1,5 - 2,5 мм размер проплава увеличивают в 2,0 раза по -тем же причинам.

Известно/ что прочность металла при сдвиге вдвое меньше прочности 0 при растяжении и сжатии, т.е. f

-56 КСС/ММ.

Следовательно, усилия сдавлива5 НИН при сдвиговой деформации также

вдвое меньше. Поэтому, при приложе-НИИ таких усилий в процессе изготовления тонкостенных труб малого диаметра, трубы не теряют своей формы и не имеют прогиба, чтр наблюдается при их прокатке.

Пример. Сварку трубы из сплава ОТ-4 с толщиной стенок 1,2 мм диаметром 60 мм и длиной 1,5 м производят продольным швом неплавящимся электродом на режиме 7 90А, V 20.М/Ч, и 10 В, с защитой аргоном шва и обратной стороны шва.

Майсимально допустимая величина проплава 0,6 мм (ПИ-126-77, 1979, с. 84). Для толщины свариваемых кромок 1,2; мм величину проплава увеличивают в 1,5 раза, т.е. проплав должен быть 0,9 ttM.

Трубу сваривают в режиме, обеспечивающем образование проплава 0,9 мм

и подрезов по зоне сплавления, а затем в горячем состоянии при давлении на ролики 200 кг (на каждый ролик 100 кг) проплав выдавливают до образования усиления шва, допустимого инструкцией, т.е. 0,2-0,5 мм. Труба после сварки имеет заданные размеры.

За базовый объект выбран способ прокатки труб после сварки в горячем состоянии.

Прокатку провс дят с усилием на ролики 450 кг - минимальное усилие, необходимое для пластической деформации кромок.

После прокатки труба имеет прогиб до 30 мм. Следовательно, необходима правка, что снижает качество конструкции и приводит к отклонению от заданных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1988 |

|

SU1537433A1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ, преимущественно . тонкостенных труб, при котором осуществляют сварку стыка и пластическое деформирование сварного шва в горячем состоянии, о т л и ч а. ю щ и й- с я тем, что, с целью повышения качества сварки тонкостенных труб малого диаметра путем предотвращения их деформации, сварку осуществляют с проплавлением, превышающим допустимое в 1,5-2,0 раза, формируя усиление со стороны корня шва и подре-. зы по линиям сплавления с противоположной стороны, а пласти1еское деформирование осуществляют путем выдавливания металла из зоны усиления корня шва до получения заданного усиления с противоположной стороны.

Y 1

W/////////A

тт/л

х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по сварке. | |||

| Под ред | |||

| Винокурова В.А | |||

| М., 1970, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 230336,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-15—Публикация

1983-03-01—Подача