1

(21)436983 /31-11

(22)07.12.87

(46) 30.08.89. Бюл. № 32

(71)Ленинградский инженерно-строительный институт

(72)Е.А.Кондратенко

(53)621.86.067(088.8)

(56)Карабан Г.Л. и др. Машины для содержания и ремонта автомобильных дорог и аэродромов. М.: Машиностроение, 1975, с. 231-253.

(54)УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ СЬШУ- ЧИХ МАТЕРИАЛОВ

(57)Изобретение предназначено для загрузки сыпучих многофракционных материалов на склады или в транспортные средства. Цель изобретения - равномерное распределение перегружаемого материала. Устройство состоит из бункера 1, несущей платформы 4, дискообразного рабочего органа с конусным рассекателем 7, секторной частью 8 и заслонками 9, а также из привода к заслонкам 9, основными элементами которого являются направляющая 1 1 эллипсообразной формы, двупле чие рычаги 15 и пары катков 16. Благодаря пр1гменению заслонок с изменяемым углом наклона достигается возможность равномерной загрузки сыпучих материалов без их расслоения по фракциям. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель дробилки | 1979 |

|

SU871815A1 |

| БЕТОНОСМЕСИТЕЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2054999C1 |

| Машина для формования криволинейных тонкостенных армоцементных изделий с переменным поперечным сечением | 1959 |

|

SU126401A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ СЕМЯН | 1998 |

|

RU2159531C2 |

| Агрегат для посола шкур | 1980 |

|

SU941424A1 |

| Склад сыпучих материалов | 1991 |

|

SU1800031A1 |

| Объемный дозатор | 1982 |

|

SU1062528A1 |

| ЯЧЕЙКОВЫЙ ПИТАТЕЛЬ | 1973 |

|

SU398832A1 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| Установка для пневматической выгрузки и вентилирования сыпучих материалов | 1978 |

|

SU742298A1 |

Изобретение предназначено для загрузки сыпучих многофракционных материалов на склады или в транспортные средства. Цель изобретения - равномерное распределение перегружаемого материала. Устройство состоит из бункера 1, несущей платформы 4, дискообразного рабочего органа с конусным рассекателем 7, секторной частью 8 и заслонками 9, а также из привода к заслонкам 9, основными элементами которого являются направляющая 11 эллипсообразной формы, двуплечие рычаги 15 и пары катков 16. Благодаря применению заслонок с изменяемым углом наклона достигается возможность равномерной загрузки сыпучих материалов без их расслоения по фракциям. 2 ил.

7

Jyvyig

Л I J

/

9

1Ь

№

/6

/5

3 - 150

Изобретение относится к устройствам для перегрузки материалов и може быть использовано, например, для загрузки крупного заполнителя на склады заполнителей железобетонных заводов или в транспортные средства.

Цель изобретения - равномерное распределение перех ружаемого материала.

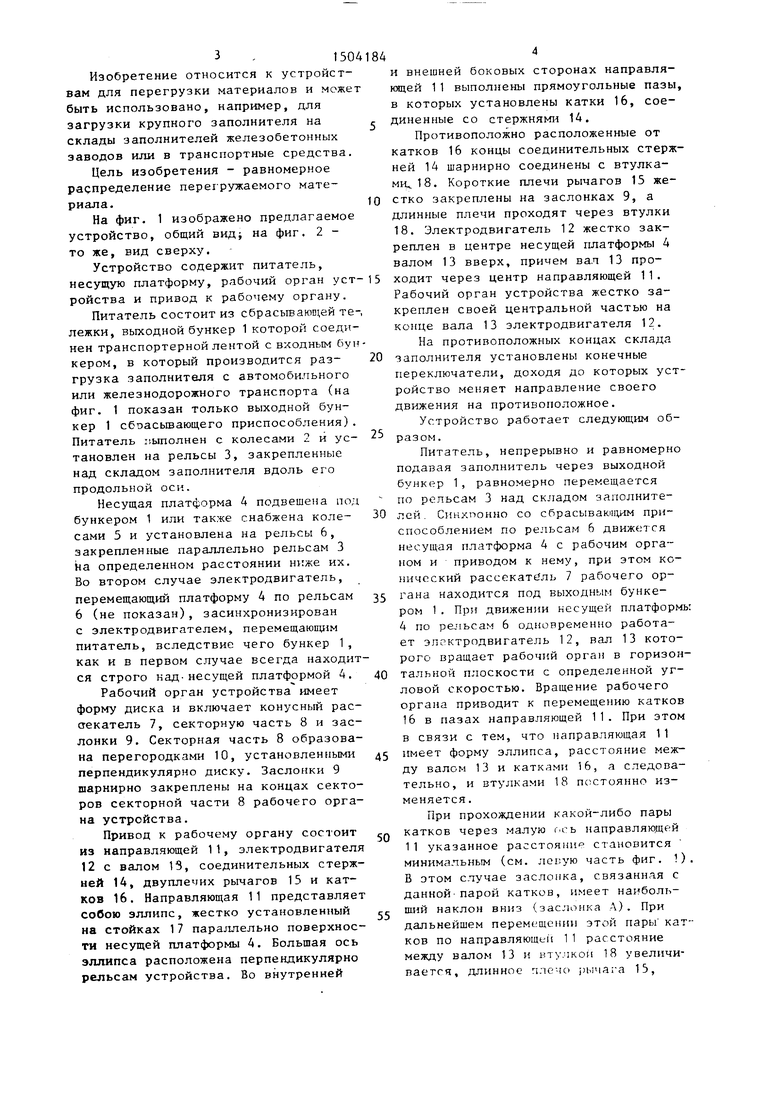

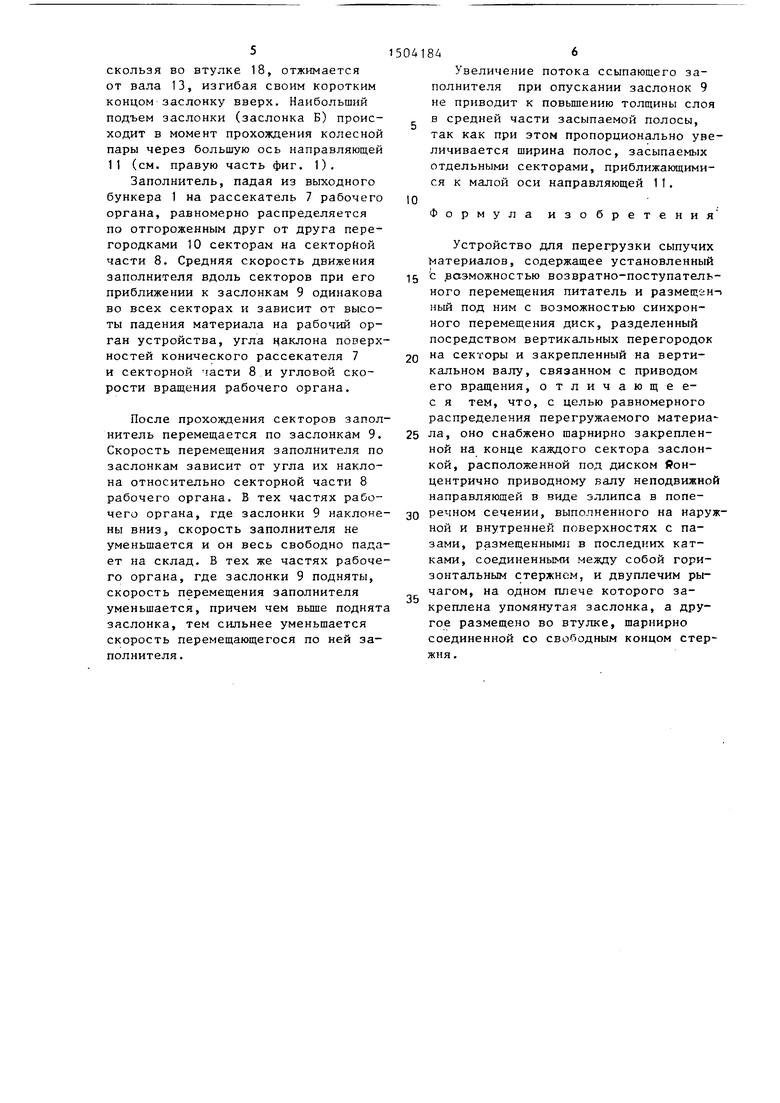

На фиг. 1 изображено предлагаемое устройство, общий ВИД; на фиг. 2 - то же, вид сверху.

Устройство содержит питатель, несущую платформу, рабочий орган уст ройства и привод к рабочему органу.

Питатель состоит из сбрасьгоаюп;ей те лежки, выходной бункер 1 которой соединен транспортерной лентой с входным бункером, в который производится раз- грузка заполнителя с автомобильного или железнодорожного транспорта (на фиг. 1 показан только выходной бункер 1 сбпасьшающего приспособления). Питатель : ыполнен с колесами 2 и ус- тановлен на рельсы 3, закрепленные над складом заполнителя вдоль его продольной осн.

Несущая платформа 4 подвешена под бункером 1 или также снабжена коле- сами 5 и установлена на рельсы 6, закрепленные параллельно рельсам 3 На определенном расстоянии ниже их. Во втором случае электродвигатель, перемещающий платформу 4 по рельсам 6 (не показан), засинхронизирован с электродвигателем, перемещаюпщм питатель, вследствие чего бункер 1, как и в первом случае всегда находится строго над-несущей платформой 4.

Рабочий орган устройства имеет форму диска и включает конусный рас- стекатель 7, секторную часть 8 и заслонки 9. Секторная часть 8 образована перегородками 10, установленными перпендикулярно диску. Заслонки 9 шарнирно закреплены на концах секторов секторной части 8 рабочего органа устройства.

Привод к рабочему органу состоит

из направляющей 11, электродвигателя 12 с валом 13, соединительных стержней 14, двуплечих рычагов 15 и катков 16. Направляющая 11 представляет собою эллипс, жестко установленный на стойках 17 параллельно поверхности несущей платформы 4. Большая ось эллипса расположена перпендикулярно рельсам устройства. Во внутренней

0

5

0 5

0 5 0

5

0

с

и внешней боковых сторонах направляющей 11 выполнены прямоугольные пазы, в которых установлены катки 16, соединенные со стержнями 14.

Противоположно расположенные от катков 16 концы соединительных стержней 14 шарнирно соединены с втулками 18. Короткие плечи рычагов 15 жестко закреплены на заслонках 9, а длинные плечи проходят через втулки 18. Электродвигатель 12 жестко закреплен в центре несущей платформы 4 валом 13 вверх, причем вал 13 проходит через центр направляющей 11. Рабочий орган устройства жестко закреплен своей центральной частью на конце вала 13 электродвигателя 12.

На противоположных концах склада заполнителя установлены конечные переключатели, доходя до которых устройство меняет направление своего движения на противоположное.

Устройство работает следующим образом.

Питатель, непрерывно и равномерно подавая заполнитель через выходной бункер 1, равномерно перемещается по рельсам 3 над складом заполнителей. СИНХРОННО со сбрасываюиц м приспособлением по рельсам 6 движется несущая платформа 4 с рабочим органом и приводом к нему, при этом конический рассекатель 7 рабочего органа находится под выходным бункером 1. При движении несущей платформы 4 по рельсам 6 одновременно работает электродвигатель 12, вал 13 которого вращает рабочий орган в горизонтальной плоскости с определенной угловой скоростью. Вращение рабочего органа приводит к перемещению катков 16 в пазах направляющей 11. При этом в связи с тем, что направляющая 11 имеет форму эллипса, расстояние между валом 13 и катками 16, а следовательно, и втулками 18 пс стоянно изменяется .

При прохождении какой-либо пары катков через малую С сь направляющей 11 указанное расстояние становится минимальным (см. лог,ую часть фиг. О. В этом случае заслонка, связанная с данной Парой катков, имеет наибольший наклон вниз (заслонка Л). При дальнейшем перемещении этой пары катков по направляющей 11 расстояние между валом 13 и втулкой 18 увеличивается, длинное плечо ))ычага 15,

5

скользя во втулке 18, отжимается от вала 13, изгибая своим коротким концом заслонку вверх. Наибольший подъем заслонки (заслонка Б) происходит в момент прохождения колесной пары через большую ось направляющей 11 (см. правую часть фиг. 1),

Заполнитель, падая из выходного бункера 1 на рассекатель 7 рабочего органа, равномерно распределяется по отгороженным друг от друга перегородками 10 секторам на секторной части 8. Средняя скорость движения заполнителя вдоль секторов при его приближении к заслонкам 9 одинакова во всех секторах и зависит от высоты падения материала на рабочий орган устройства, угла наклона поверхностей конического рассекателя 7 и секторной части 8 и угловой скорости вращения рабочего органа.

После прохождения секторов заполнитель перемещается по заслонкам 9. Скорость перемещения заполнителя по заслонкам зависит от угла их наклона относительно секторной части 8 рабочего органа. В тех частях рабочего органа, где заслонки 9 наклонены вниз, скорость заполнителя не уменьщается и он весь свободно падает на склад. В тех же частях рабочего органа, где заслонки 9 подняты, скорость перемещения заполнителя уменьшается, причем чем выше поднята заслонка, тем сильнее уменьшается скорость перемещающегося по ней заполнителя .

oAia-i6

Увеличение потока ссыпающего заполнителя при опускании заслонок 9 не приводит к повьщ1ению толщины слоя

в средней части засыпаемой полосы.

о

так как при этом пропорционально увеличивается ширина полос, засыпаемых отдельными секторами, приближающимися к малой оси направляющей 11. 10

Формула изобретения

Устройство для перегрузки сыпучих материалов, содержащее установленный

15 t .возможностью возвратно-поступательного перемещения питатель и размещйн-) вый под ним с возможностью синхронного перемещения диск, разделенный посредством вертикальных перегородок

2Q на секторы и закрепленный на вертикальном валу, связанном с приводом его вращения, отличающее- с я тем, что, с целью равномерного распределения перегружаемого материа25 ла, оно снабжено шарнирно закрепленной на конце каждого сектора заслонкой, расположенной под диском Рон- центрично приводному валу неподвижной направляющей в виде эллипса в попе30 речном сечении, выполненного на наружной и внутренней поверхностях с пазами, размещенными в последних катками, соединенными между собой горизонтальным стержнем, и двуплечим рычагом, на одном плече которого закреплена упомянутая заслонка, а дру гое размещено во втулке, шарнирно соединенной со свободным концом стержня .

Фае. 2

Авторы

Даты

1989-08-30—Публикация

1987-12-07—Подача