Изобретение относится к энергомашиностроению и предназначено для предварительной и окончательно термической обработки стальных поковок вапов роторов турбин и турбогенераторов.

Цель изобретения - повышение прочностных и ВЯЗКОСТ1ЫХ свойств и сокращение времени термической обработки

Конкретные примеры выполнения способа.

Пример 1. Режим термообработки по изобретению.

Сталь 35ХНЗМФА по ТУ 3-896-78; температура Ас, 730 С, температура Ас, 770°С; температура ковки на последнем выносе 960-980 С; температура аустенизации при отжиге 890-860 4 ; температура противо(5шокенного отжига 640-660°С; температура нормализации 920-930 с, что соответствует температуре Ас, ( 150-160) С; температура закапки 820-830 с, что соответствует температуре Acj -ь (50-60)С; температура отпуска 630-640 С.

П р и м е р 2. Параметры термообработки те же, ЧТОБ примере I .только температура нормализации 900-910 С, что соответствует температуре Acj -- ( I 30-I 40) с , температура закалки 800-810°С, что соответствует температуре Ас, +(30-40)°С.

Сталь 35ХНЗФА.

П р и м е р 3. Параметры термообработки те же, что в примерах 1 и 2,

сл

о

4;: KD

а

СП

только температура нормализации 950- 960 С, что соответствует температуре Ас5(180-190) С, температура закалки 850-860°С, что соответствует температуре Ас, +(80-90)С, сталь 35ХНЗМФА, сталь 26ХНЗМ2ФА, сталь 25ХНЗМФА.

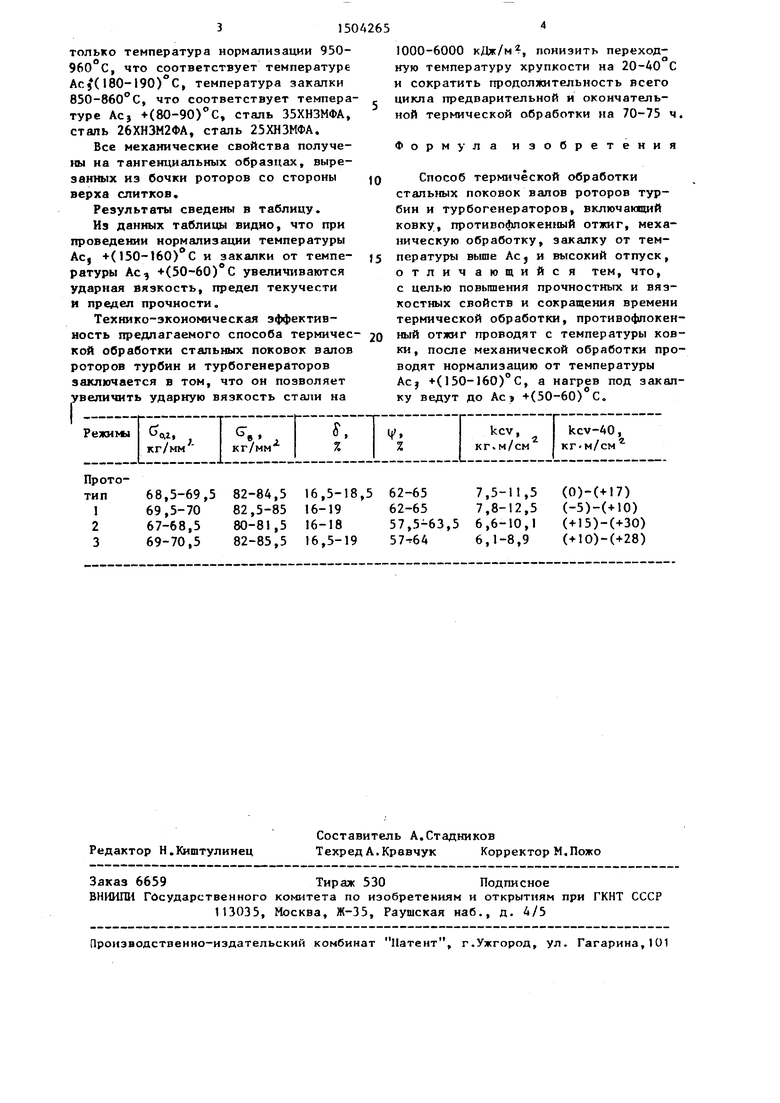

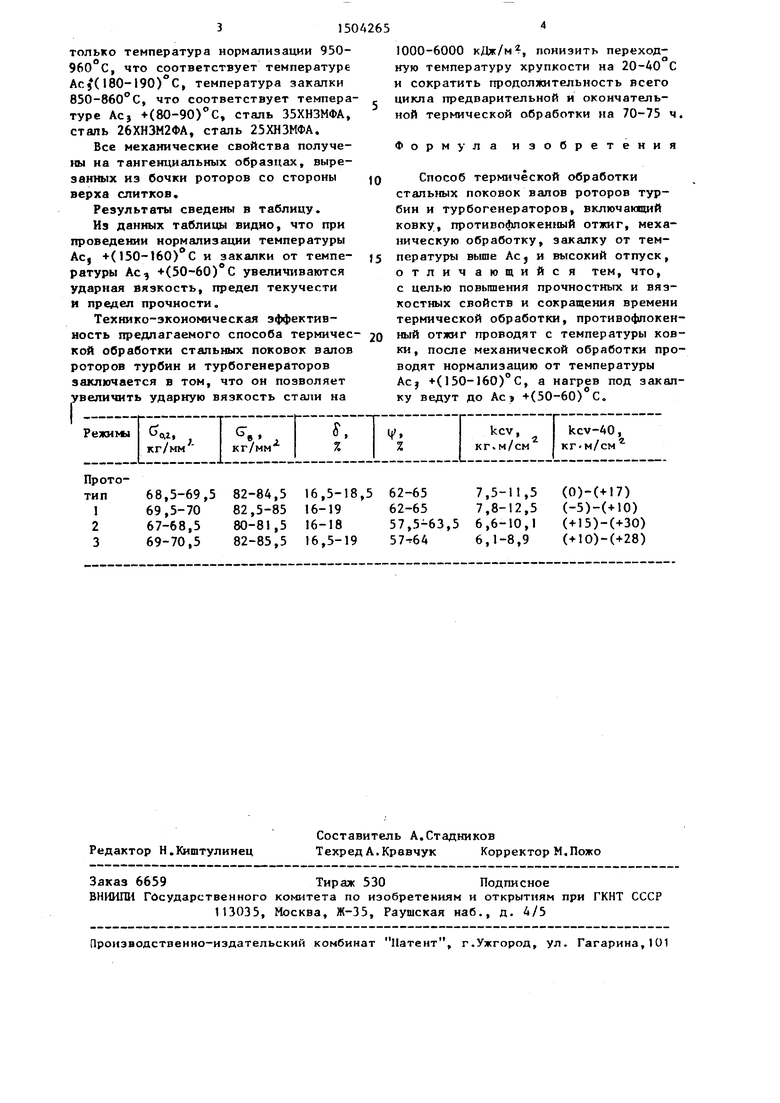

Все механические свойства получены иа таигеициальных образцах, вырезанных из бочки роторов со стороны верха слитков.

Результаты сведены в таблицу.

Из данных таблицы видно, что при проведении нормализации температуры Ас, (130-160) С и закалки от температуры Ас, +(50-60)°С увеличиваются ударная вязкость, предел текучести и предел прочности.

Технико-экономическая эффективность предлагаемого способа термической обработки стальных поковок валов роторов турбин и турбогенераторов заключается в том, что он позволяет увеличить ударную вязкость стали на

1000-6000 кДж/м, понизить переходную температуру хрупкости на 20-АО С и сократить продолжительность всего цикла предварительной и окончательной термической обработки на 70-75 ч.

Формула изобретения

Способ термической обработки

стальных поковок валов роторов тур- бии и турбогенераторов, включающий ковку, противофлокенный отжиг, механическую обработку, закалку от температуры выше Ас, и высокий отпуск, отличающийся тем, что, с целью повышения прочностных и вязкостных свойств и сокращения времени термической обработки, противофлокенный отжиг проводят с температуры ковки, после механической обработки проводят нормализацию от температуры Acj ( 150-160) с, а нагрев под закалку ведут до Ас +(50-60) С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупных поковок | 1980 |

|

SU998541A1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| Способ термической обработки поковок из цементуемых сталей | 1977 |

|

SU603677A1 |

| Способ термической обработки стальных слитков и отливок | 1972 |

|

SU668953A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ПОКОВОК ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА РОТОРОВ ИЛИ ВАЛОВ | 2005 |

|

RU2302921C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

Изобретение относится к энергомашиностроению и предназначено для предварительной и окончательной термической обработки стальных поковок валов роторов турбин и турбогенераторов. Изобретение позволяет повысить прочностные и вязкие свойства стальных поковок валов роторов турбин и турбогенераторов и сократить время их термической обработки. Способ заключается в проведении противофлокенного отжига непосредственно после ковки, механической обработки, нормализации от температуры Ас3+(150-160)°С и закалки от температуры Ас3+(50-60)°С с высоким отпуском. 1 табл.

ротоип

1

2

3

68,5-69,5 69,5-70 67-68,5 69-70,5

82-84,5 82,5-85 80-81,5 82-85,5

16,5-18,5 16-19 16-18 16,5-19

,5

7,5-11,5 7,8-12,5 6,6-10,1 6,1-8,9

(0)-(+17) (-5)-(+10) (+15)-(+30) (+10)-(+28)

| Башнин ЮоА„, Цурков В„Но, Коровина В.М | |||

| Термическая обработка крупногабаритных изделий и полуфабрикатов на металлургических заводах, М„: Металлургия, 1985, с„175о Термическая обработка в машиностроении | |||

| Справочник под ред.Ю.М.Лах- тина, А.Г.Рахштадта | |||

| М.: Машиностроение, 1960, с.645. |

Авторы

Даты

1989-08-30—Публикация

1987-06-03—Подача