Изобретение относится к способам очистки нефтяного сырья от коксообразующих веществ, металлосодержащих, сернистых и азотистых соединений.

Целью изобретения является повышение степени деметаллизации и удаления коксообразующих веществ, а также сернистых и азотистых соединений.

Изобретение предусматривает проведение адсорбционно-каталитической очистки нефтяного остаточного сырья в две ступени. На первой ступени сырье с адсорбентом контактируют при температуре 375-425оС в течение 0,2-5,0 с, после чего очищенное сырье и отработанный адсорбент направляют на вторую ступень, куда дополнительно подают нагретый регенерированный адсорбент и контактируют при температуре 475-555оС в течение 0,2-1,0 с. Затем очищенное сырье отделяют от отработанного адсорбента, после чего сырье направляют на установку каталитического крекинга либо целиком, либо предварительно разделяя на соответствующие фракции, а адсорбент генерируют при 600-850оС и используют повторно в процессе очистки.

Температурный режим, поддерживаемый на первой ступени контакта, обеспечивает мягкое испарение сырья и преимущественное оседание высокомолекулярных компонентов на адсорбент при минимальном протекании реакций термического разложения. Поддержание повышенной температуры на второй ступени очистки способствует дополнительному испарению части сырья и "селективному" крекингу отложившихся на адсорбенте коксообразующих соединений и смол, за счет чего происходит образование дополнительного количества жидких продуктов очистки с пониженным содержанием металлов. Понижение температуры первой ступени очистки до ниже 375оС сопровождается ухудшением испарения сырья, вследствие чего возрастают выходы побочных продуктов очистки кокса и газа. Повышение температуры второй ступени очистки до выше 555оС также нежелательно ввиду того, что начинается интенсивное термическое разложение сырья. Повышение температуры очистки на второй ступени достигают за счет введения в зону очистки дополнительного количества нагретого регенерированного адсорбента. Кратность циркуляции адсорбент сырье на первой ступени составляет 2-5:1, на второй ступени 3-15:1. Требуемое время контакта реализуют за счет изменения скорости циркуляции адсорбента, количества подаваемого водяного пара, а также за счет подачи сырья в различные точки ввода, расположенные по высоте лифт-реактора.

Для улучшения условий испарения сырья и уменьшения коксообразования процесс очистки ведут в присутствии водяного пара, углеводородных газов и других легкокипящих нефтепродуктов, причем поддерживают парциальное давление паров сырья 0,015-0,085 МПа.

Для понижения выхода кокса в процессе очистки можно также в зону очистки подавать аммиак в количестве до 1,0 мас. (на сырье), при этом коксообразование снижается на 15 отн.

Используемый адсорбент должен быть с невысокой поверхностью (до 50 м2/г), преимущественно широкопористым (50% пор должны иметь размер выше 100  ), каталитически мало активным (каталитическая активность по ОСТ 308-11-61-78 не выше 25). Возможно применение керамических адсорбентов, мелкозернистого кокса, отравленного и отработанного катализаторов, обработанных алюмосиликатов и каолина.

), каталитически мало активным (каталитическая активность по ОСТ 308-11-61-78 не выше 25). Возможно применение керамических адсорбентов, мелкозернистого кокса, отравленного и отработанного катализаторов, обработанных алюмосиликатов и каолина.

Под нефтяным остаточным сырьем следует понимать весь спектр углеводородного сырья от отбензиненных и тяжелых нефтей, включая остатки атмосферной перегонки (мазуты и полумазуты), остатки вакуумной и глубоковакуумной перегонки (полугудроны и гудроны) до крекинг-остатков.

П р и м е р 1. 30 г остаточной фракции нефтей очищают на лабораторной установке на керамическом адсорбенте, имеющем каталитическую активность (ОСТ 308-11-61-78) 20.

Сырье характеризуется следующими показателями:

Плотность при 20оС, кг/м3 952

Коксуемость, мас. 3,66

Содержание серы, мас. 1,70

Содержание азота, мас. 0,14

Содержание металлов, мг/кг

ванадий 32

никель 11

натрий 10

Фракционный состав

т.нач.кип. оС 238

до 500оС выкипает, об. 48,9

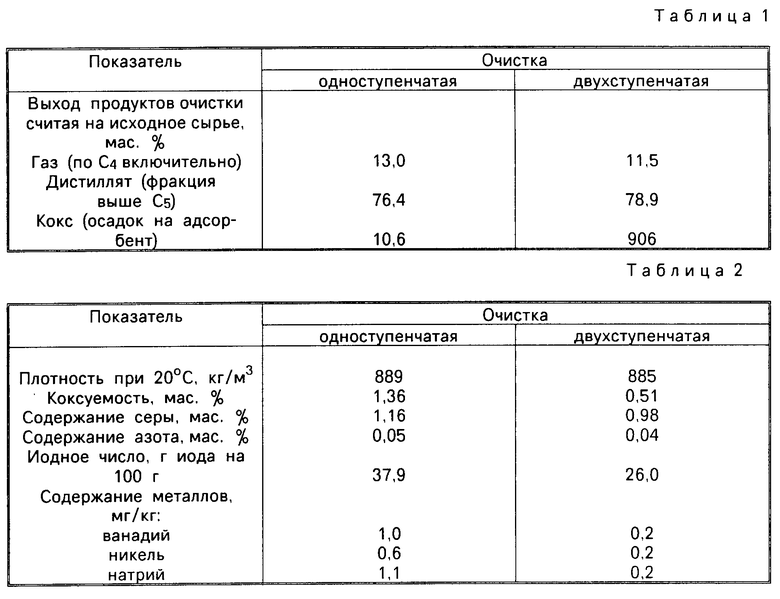

Очистку проводят как двуступенчатым способом, так и одноступенчатым. Кратность соотношения адсорбент:сырье 5:1, парциальное давление сырья 0,085 МПа, температура на I ступени 385оС, на II ступени 485оС, для одноступенчатой очистки 485оС, температура подогрева сырья 285оС. Время контакта сырья с адсорбентом на I ступени 3,7 с, на II ступени 0,8 с, для одноступенчатой очистки 4,5 с. Материальные балансы очистки представлены в табл.1.

Данные табл.1 иллюстрируют преимущества двуступенчатого способа, использование которого повышает выход дистиллята (целевого продукта очистки) на 2,5 мас. на сырье, а также снижает газо- и коксообразование.

Показатели качества жидких продуктов очистки (дистиллята) даны в табл.2.

Из табл. 2 видно, что двухступенчатый способ очистки позволяет повысить качество дистиллята (по сравнению с одноступенчатым), снижается иодное число, содержание серы и азота, а также коксуемость, возрастает степень удаления металлов, особенно натрия, который наряду с ванадием и никелем является наиболее серьезным ядом для цеолитсодержащих катализаторов, используемых при каталитическом крекинге.

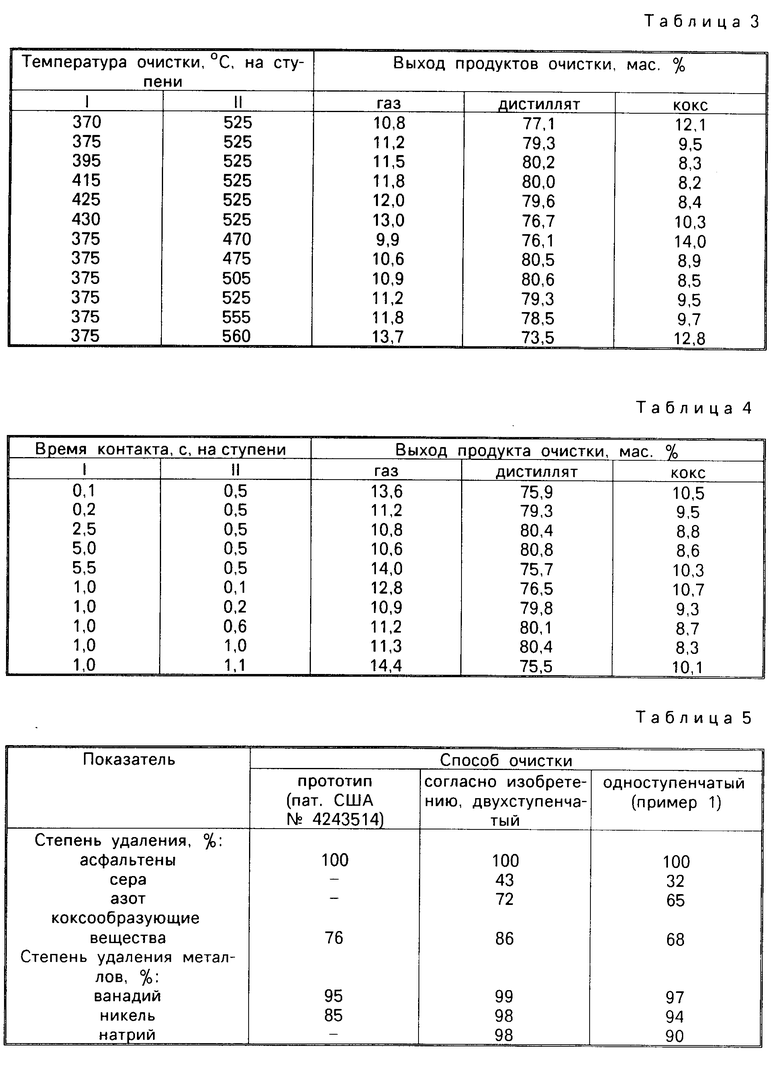

П р и м е р 2. Очистке подвергают остаточную фракцию такого же качества, что и в примере 1. Кратность соотношения адсорбент:сырье на I ступени 5:1, на II ступени 15:1, парциальное давление сырья 0,085 МПа; адсорбент обработанный каолин (каталитическая активность 16); время контакта сырья с адсорбентом на I ступени 1,0 с, на II ступени 0,5 с. Материальные балансы очистки при переменной температуре приведены в табл.3.

П р и м е р 3. Остаточную фракцию, имеющую показатели качества примера 1, очищают на керамическом адсорбенте при следующих условиях: температура: на I ступени 375оС, на II ступени 525оС, парциальное давление сырья 0,085 МПа, кратность адсорбент:сырье на I ступени 5:1, на II ступени 15:1. В табл. 4 приведены материальные балансы очистки при переменных значениях времени контакта сырья с адсорбентом.

В табл. 5 представлены показатели очистки согласно настоящему способу и прототипу, а также одноступенчатому способу (см. пример 1).

Таким образом, применение изобретения позволяет, кроме абсолютной очистки остаточного сырья от асфальтенов, повысить степень удаления сернистых и азотистых соединений, коксообразующих веществ и обеспечивает повышение степени деметаллизации и выхода целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ | 1969 |

|

SU333182A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО ОСТАТОЧНОГО СЫРЬЯ | 1990 |

|

SU1799029A1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124040C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1990 |

|

SU1785261A1 |

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| Способ переработки тяжёлых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов | 2021 |

|

RU2798461C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

Изобретение относится к нефтехимии, в частности к адсорбционно-каталитической очистке нефтяного остаточного сырья. Цель - повышение степени деметаллизации и удаления коксообразующих веществ, сернистых и азотистых соединений. Процесс включает контакт сырья с абсорбентом, отделение очищенного сырья и регенерацию закоксованного адсорбента. Очистку проводят в две ступени: сырье с адсорбентом на 1 ступени контактируют при 375 - 425oС в течение 0,2 - 5,0 с, после чего продукты реакции и отработанный адсорбент направляют на II ступень, куда дополнительно подают нагретый регенерированный адсорбент, причем сырье с адсорбентом контактируют при 475 - 555oС в течение 0,2 - 1,0 с, и процесс очистки ведут в присутствии водяного пара, углеводородных газов и легкокипящих нефтепродуктов, поддерживая парциальное давление паров сырья. 5 табл.

СПОСОБ АДСОРБЦИОННО-КАТАЛИТИЧЕСКОЙ ОЧИСТКИ НЕФТЯНОГО ОСТАТОЧНОГО СЫРЬЯ путем контактирования сырья с адсорбентом при повышенной температуре в присутствии водяного пара, углеводородных газов и легкокипящих нефтепродуктов с получением очищенного сырья и отработанного адсорбента, отделения очищенного сырья от отработанного адсорбента, регенерации отработанного алсорбента и возвращения нагретого регенерированного адсорбента в процесс, отличающийся тем, что, с целью повышения степени деметаллизации и удаления коксообразующих веществ, сернистых и азотистых соединений, контактирование сырья с адсорбентом проводят в две ступени при температуре 375 - 425oС и времени контакта 0,2 - 5,0 с на первой ступени с последующей подачей очищенного сырья, отработанного адсорбента на вторую ступень, проводимую при температуре 475 - 555oС и времени контакта 0,2 - 1,0 с с одновременной подачей нагретого регенерированного адсорбента.

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ | 1969 |

|

SU333182A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ деасфальтизации тяжелых нефтяных остатков | 1981 |

|

SU1047194A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США N 4243514, кл.208-91, 1981. | |||

Авторы

Даты

1996-02-20—Публикация

1987-10-15—Подача