Изобретение касается обработки металлов давлением и относится к способам изготовления панелей сложной формы.

Цель изобретения - экономия металла путем уменьшения технологического припуска на прижим заготовки.

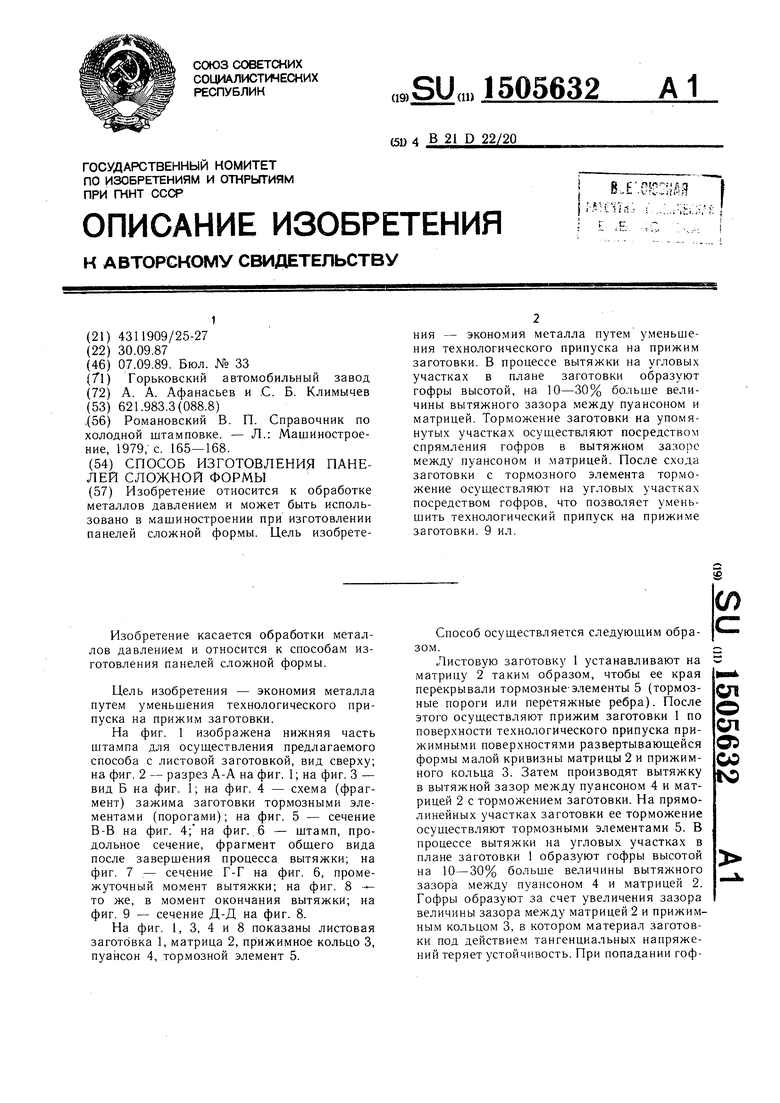

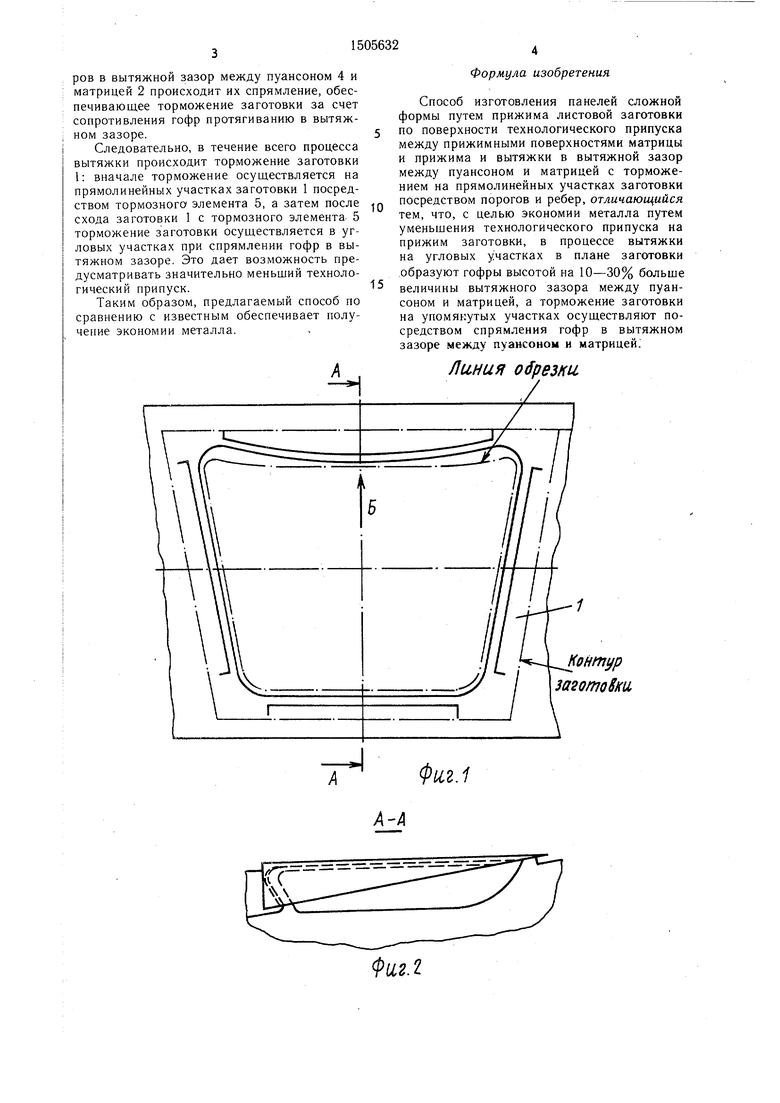

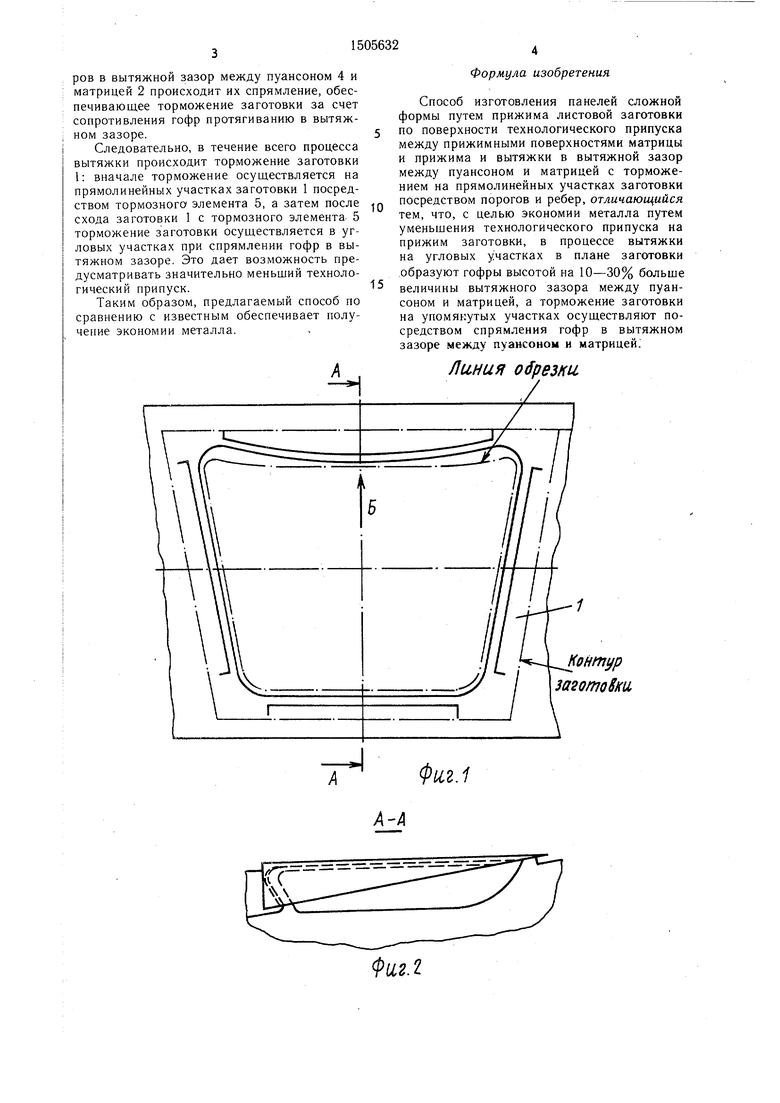

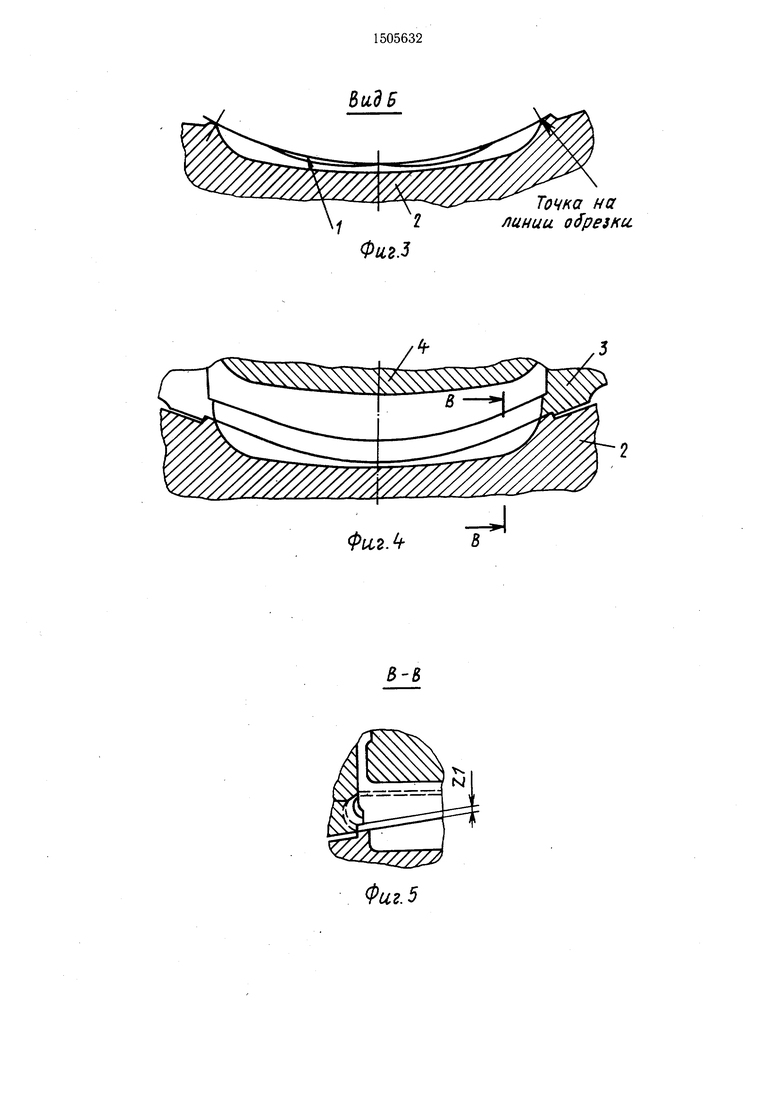

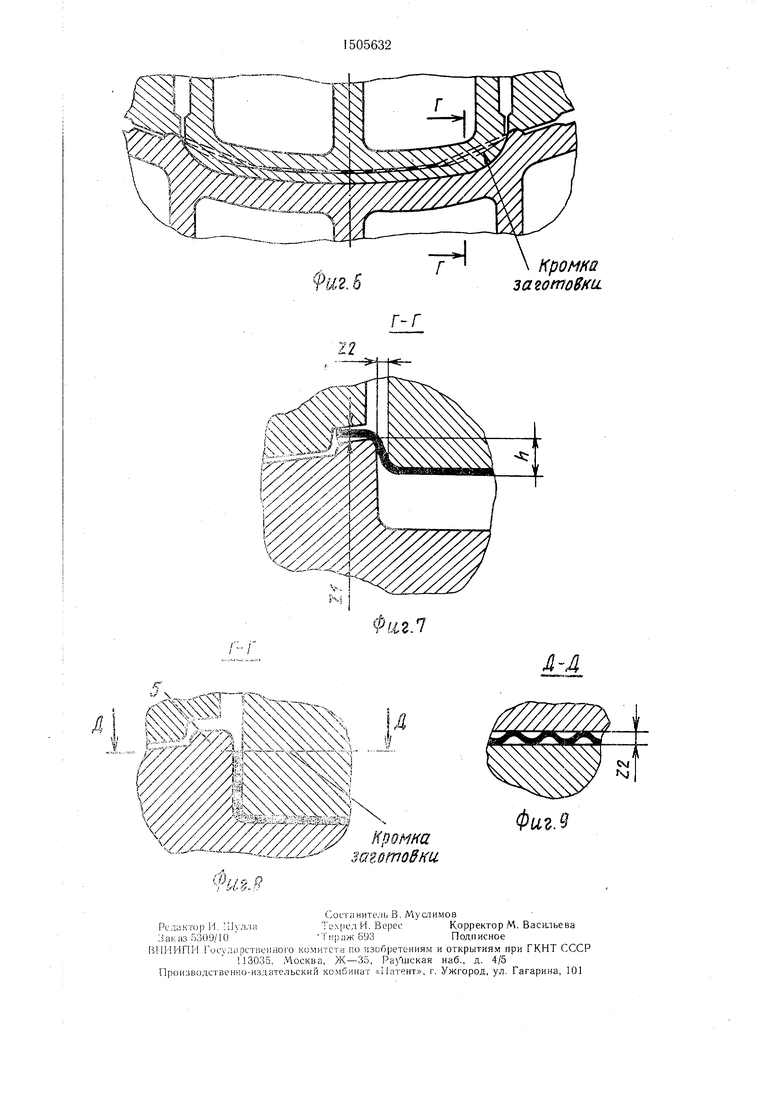

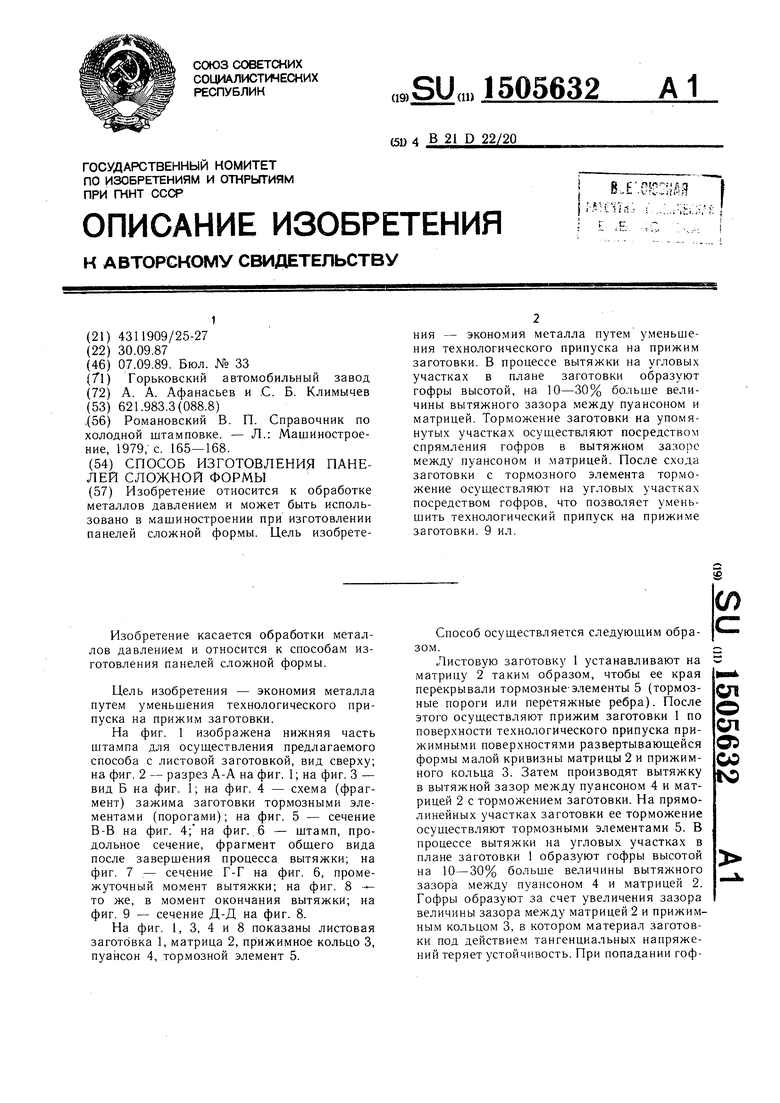

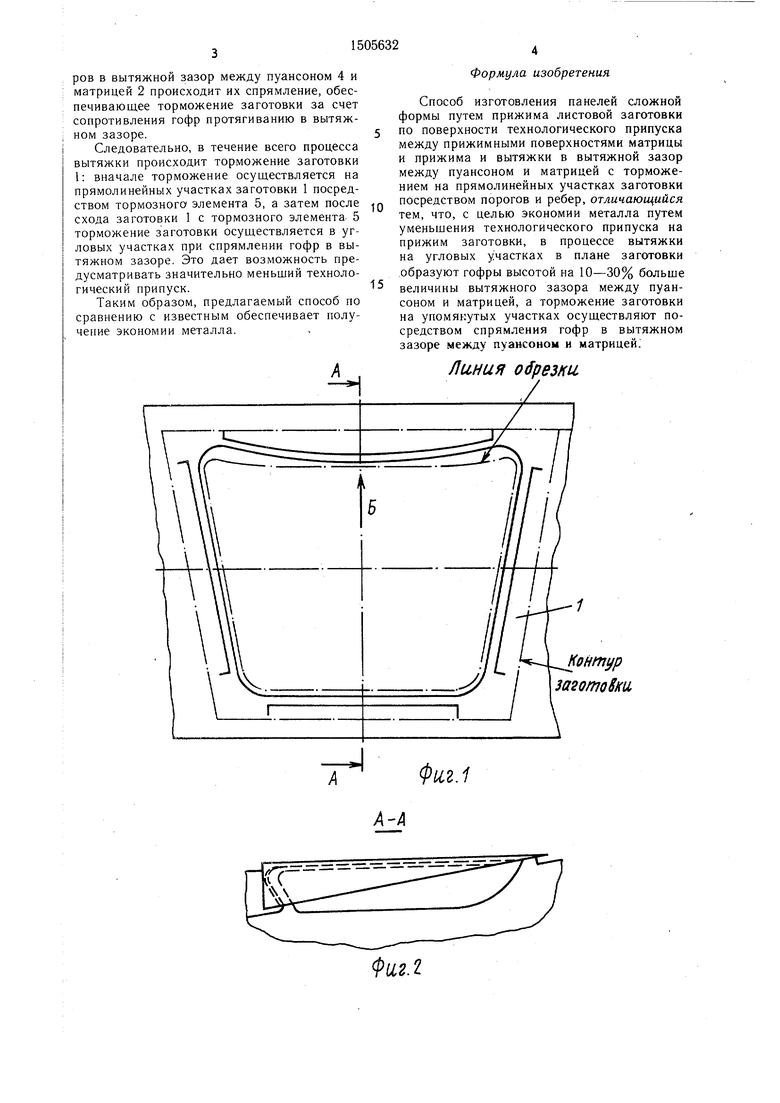

На фиг. 1 изображена нижняя часть штампа для осуществления предлагаемого способа с листовой заготовкой, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема (фрагмент) зажима заготовки тормозными элементами (порогами); на фиг. 5 - сечение В-В на фиг. 4;° на фиг. 6 - штамп, продольное сечение, фрагмент общего вида после завершения процесса вытяжки; на фиг. 7 - сечение Г-Г на фиг. 6, промежуточный момент вытяжки; на фиг. 8 - то же, в момент окончания вытяжки; на фиг. 9 - сечение Д-Д на фиг. 8.

На фиг. 1, 3, 4 и 8 показаны листовая заготовка 1, матрица 2, прижимное кольцо 3, пуансон 4, тормозной элемент 5.

Способ осуществляется следующим образом.

Листовую заготовку 1 устанавливают на матрицу 2 таким образом, чтобы ее края перекрывали тормозные-элементы 5 (тормозные пороги или перетяжные ребра). После этого осуществляют прижим заготовки 1 по поверхности технологического припуска прижимными поверхностями развертывающейся формы малой кривизны матрицы 2 и прижимного кольца 3. Затем производят вытяжку в вытяжной зазор между пуансоном 4 и матрицей 2 с торможением заготовки. На прямолинейных участках заготовки ее торможение осуществляют тормозными элементами 5. В процессе вытяжки на угловых участках в плане заготовки 1 образуют гофры высотой на 10-30% больше величины вытяжного зазора между пуансоном 4 и матрицей 2. Гофры образуют за счет увеличения зазора величины зазора между матрицей 2 и прижимным кольцом 3, в котором материал заготовки под действием тангенциальных напряжений теряет устойчивость. При попадании гофсд о ел

Ot

САд

to

ров в вытяжной зазор между пуансоном 4 и матрицей 2 происходит их спрямление, обеспечивающее торможение заготовки за счет сопротивления гофр протягиванию в вытяжном зазоре.5

Следовательно, в течение всего процесса вытяжки происходит торможение заготовки 1: вначале торможение осуществляется на прямолинейных участках заготовки 1 посредством тормозного элемента 5, а затем после .Q схода заготовки 1 с тормозного элемента 5 торможение заготовки осуществляется в уг- ловых участках при спрямлении гофр в вы- тяжном зазоре. Это дает возможность предусматривать значительно меньший технологический припуск.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает получение экономии металла.

15

Q

5

Формула изобретения

Способ изготовления панелей сложной формы путем прижима листовой заготовки по поверхности технологического припуска между прижимными поверхностями матрицы и прижима и вытяжки в вытяжной зазор между пуансоном и матрицей с торможением на прямолинейных участках заготовки посредством порогов и ребер, отличающийся тем, что, с целью экономии металла путем уменьшения технологического припуска на прижим заготовки, в процессе вытяжки на угловых участках в плане заготовки образуют гофры высотой на 10--30% больше величины вытяжного зазора между пуансоном и матрицей, а торможение заготовки на упомянутых участках осуществляют посредством спрямления гофр в вытяжном зазоре между пуансоном и матрицей;

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2458755C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении панелей сложной формы. Цель изобретения - экономия металла путем уменьшения технологического припуска на прижим заготовки. В процессе вытяжки на угловых участках в плане заготовки образуют гофры высотой на 10-30% больше величины вытяжного зазора между пуансоном и матрицей. Торможение заготовки на упомянутых участках осуществляют посредством спрямления гофров в вытяжном зазоре между пуансоном и матрицей. После схода заготовки с тормозного элемента торможение осуществляют на угловых участках посредством гофров, что позволяет уменьшить технологический припуск на прижиме заготовки. 9 ил.

Линия обрезки

у

Контур заготовки.

Фи2.2

Вид5

Y - -7i v/f

,12линии o pesKu.

Фиг.З

Фиг. 5

9u2, 6

KpOMHS

заготовки.

i2.7

KpoMffa аютоВки

Фиг.9

Авторы

Даты

1989-09-07—Публикация

1987-09-30—Подача