Изобретение относится к способам изготовления изделий, имеющих форму тел вращения и может применяться при обработке металлов давлением и изготовлении крупногабаритных дисков типа железнодорожных и крановых колес, шкивов, дисков турбин, межотсековых дисков подводных лодок и т.п.

Известен способ свободной ковки крупногабаритных дисков с пробивкой центрального отверстия (Ковка и объемная штамповка стали Справочник. В 2-х т. Автор: Сторожев М.В. Издательство: Машиностроение Год: 1967), в т.ч. секционная ковка, если диаметр диска достаточно велик (до 3 метров).

Недостатком известного способа является невысокая точность поковки и недостаточный наружный диаметр, например, для дисков турбин требуется поковка диаметром до 4-6 метров, а для межотсековых дисков - до 10 метров.

Известен способ изготовления осесимметричных деталей типа диска (RU 2648429, публ. 26.03.2018), включающий торцовую раскатку цилиндрической заготовки путем ее деформирования обжимом по секторным участкам между двумя сближающимися инструментами, одному из которых сообщают дополнительное сложное колебательное движение, с одновременным воздействием осевого усилия осадки, отличающийся тем, что торцовую раскатку осуществляют до появления в конце раскатки схемы плоского растяжения, которую получают путем создания дополнительных напряжений первого рода с образованием в месте соединения диска со ступицей кольцевой шейки, в которой происходит внеконтактная деформация, глубиной, не превышающей половину припуска на механическую обработку диска.

Недостатком известного способа следует признать проявление рациональной схемы плоского растяжения лишь в конце раскатки, что определяется кинематикой течения металла и не оказывает существенного влияния на снижение усилия деформирования и, как следствие, на увеличение диаметра раскатываемых дисков. Кроме того плоское растяжение действует бесконтрольно и может привести к разрушению изготавливаемого диска в области кольцевой шейки.

Техническим результатом является снижение потребного усилия деформирования крупногабаритных дисков с увеличением их диаметра до требуемых размеров.

Указанный технический результат достигается тем, что способ включает локальную деформацию заготовки несколькими парами синхронно работающих раскатных устройств, а трудно деформируемые участки дисков типа полотен, соединяющих центральную ступицу с внешним венцом, подвергают принудительному растяжению (линейному или плоскому) растягивающими раскатными устройствами с одновременной деформацией указанного полотна по разноименной механической схеме обжимными раскатными устройствами с получением полотна диска толщиной от 1 до 2% от его диаметра без штамповочных уклонов на ступице и венце, но с оформлением поднутрений на венце, если такие поднутрения предусмотрены конструкцией диска.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков способа, является увеличение возможностей локального деформирования поверхностей изготавливаемых дисков за счет применения в способе нескольких пар раскатных устройств и операции принудительного растяжения полотен изготавливаемых дисков с помощью растягивающих раскатных устройств. Применение при деформации заготовки упомянутых устройств позволяет увеличить диаметр обрабатываемых дисков (до 4-6 метров по схеме с линейным растяжением и до 7-10 метров по схеме с плоским растяжением), а также применять для их изготовления раскатку на специальных роботизированных установках, что обеспечит возможность раскатки деталей указанных размеров.

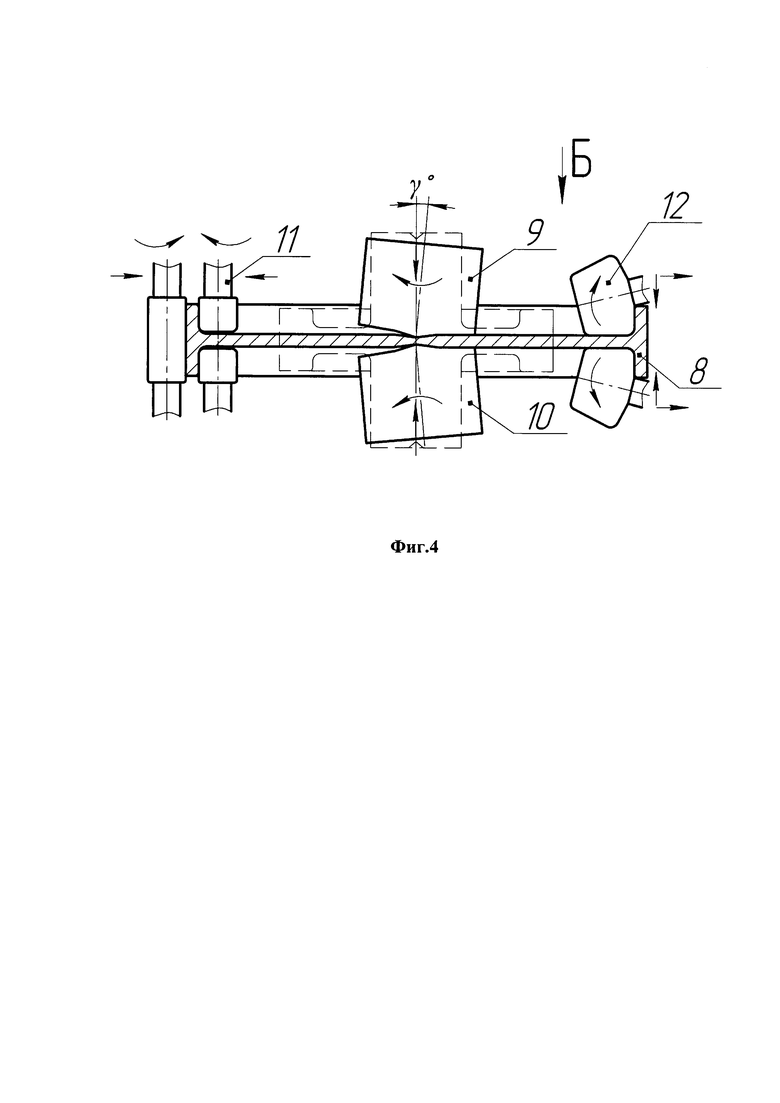

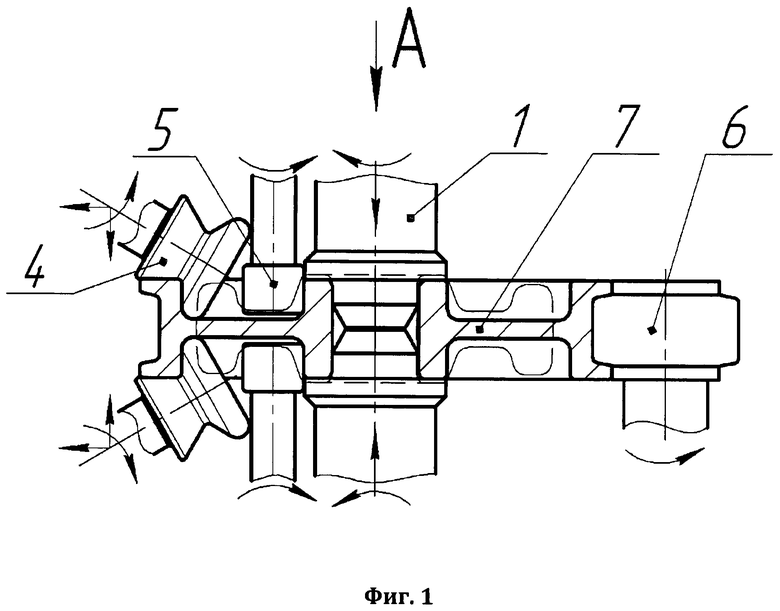

Изобретение поясняется чертежами, где на фиг. 1 представлена схема раскатки поковки диска, на примере двухребордного кранового колеса по схеме принудительного линейного растяжения; на фиг. 2 представлен Вид А схемы раскатки поковки двухребордного кранового колеса по схеме принудительного линейного растяжения; на фиг. 3 показаны элементы колеса, позволяющие сэкономить металл, в сравнении с обычной штамповкой на молотах: а - за счет утонения полотна при разноименной схеме деформации; б - за счет устранения штамповочных уклонов на ступице и венце; в - за счет оформления поднутрения двухребордного колеса, на фиг. 4 представлена схема раскатки поковки межотсекового диска подводной лодки по схеме принудительного плоского растяжения, на фиг. 5 представлен вид Б вышеуказанной схемы.

Для осуществления способа по схеме с принудительным линейным растяжением целесообразно применять гидравлический пресс ПА3236Ф1 усилием 4000 кН с двумя ползунами, причем ближний к станине пресса ползун должен быть установлен на место нижней плиты и выталкивателя. Для изготовления дисков применяют центрирующие ролики (1), раскатные устройства, выполненные в виде обжимных роликов (2 и 3) (Фиг. 2), растягивающие раскатные устройства, выполненные в виде растягивающих роликов (4 и 5), ограничивающие ролики (6). Все упомянутые инструменты устанавливают на исходном полуфабрикате изготавливаемого кранового колеса (7).

Центрирующие ролики (1) имеют форму внутренней поверхности ступицы колеса. Обжимные ролики (2, 3) имеют осесимметричную форму, состоящую из обкатывающей части ролика и приводной (3). Растягивающие ролики (4, 5) имеют форму венца диска. Ограничивающие ролики (6) имеют цилиндрическую форму или форму двухребордного поднутрения диска.

Для осуществления способа с принудительным плоским растяжением поковки межотсекового диска 8 применяется специальная установка, состоящая из пресса-подавателя полуфабриката с двумя наклонными под углом Y пуансонами 9 и 10, трех механизмов радиальной раскатки 11 и трех торце-раскатных механизмов 12. Механизмы радиальной раскатки помимо одного наружного имеют два внутренних ролика, между которыми располагается полотно раскатываемого диска. Все упомянутые механизмы установлены на исходном полуфабрикате, причем три механизма радиальной раскатки имеют возможность перемещения от центра полуфабриката до его наружного диаметра, а один из трех торце-раскатных механизмов установлен стационарно, следующий за ним механизм имеет возможность перемещения от положения первого механизма до среднего размера радиуса полотна полуфабриката, а третий механизм имеет возможность перемещения от положения первого механизма до крайнего размера радиуса полотна полуфабриката.

Способ изготовления крупногабаритных дисков осуществляют следующим образом.

По схеме с принудительным линейным растяжением исходная заготовка (полуфабрикат), полученная, например, торцевой раскаткой на отдельном оборудовании (на фиг. 1 показана пунктирными линиями) удерживается за края двумя роботами (на чертежах не показаны). Центрирующие ролики 1, закрепленные на ползунах пресса, входят в отверстие полуфабриката и сжимают торцы его ступицы, захватные органы роботов отходят, при этом обжимные ролики 2 и 3 сжимают полотно полуфабриката, растягивающие ролики 4 и 5 сжимают соответственно венец и цилиндрическую поверхность ступицы полуфабриката, включается привод вращения от левых растягивающих роликов 4. От полуфабриката приводятся во вращение все вышеуказанные ролики.

На первом этапе обработки заготовки колеса левые растягивающие ролики 4 оформляют венец, обжимая его от своего привода подачи по высоте, затем, на втором этапе обработки левые ролики 4 перемещаются от центра заготовки и, совместно с правыми роликами 5, удерживающими ступицу, подвергают полотно линейному растяжению, при этом левые обжимные ролики 2, установленные на плитах пресса, раскатывают полотно по разноименной схеме деформации, а правые обжимные ролики 3 постепенно выдвигаются из-за зоны обжатия стационарно установленных левых роликов 2 от отдельного привода поступательного перемещения, находящегося вне зоны пресса и обеспечивающего не только перемещение роликов 3 в радиальном направлении, но и синхронно с роликами 2 обжатие полотна, например, с помощью специальных копиров. По достижении ограничивающих роликов 6, один из которых установлен на боковом ползуне пресса, а два других - стационарно вне зоны пресса, происходит окончание раскатки, при этом возможно оформление поднутрения в случае раскатки двухребордного кранового колеса. По окончании раскатки останавливается привод вращения всех роликов, захватные органы роботов удерживают колесо, отводится ограничивающий ролик 6 с помощью бокового ползуна пресса, роботы выводят колесо из контакта с двумя другими ограничивающими роликами 6, затем один из роботов отпускает, а другой извлекает полученное крановое колесо 7. Привод вращения и подачи всех роликов имеет обратную связь, исключающую появление внеконтакной деформации и опасность разрушения материала поковки под действием напряжений растяжения.

С использованием программы моделирования QForm определено, что максимальная величина вертикальной составляющей силы, действующей на растягивающие ролики составляет 0,3 Мн (30 тс), горизонтальная составляющая - 0,22 Мн (22 тс), вертикальная составляющая, действующая на обжимные ролики составляет 0,5 Мн (50 тс). Таким образом, в результате проведенных расчетов показано, что для поковки кранового колеса диаметром 775 мм по схеме торцевой раскатки с наложением принудительного линейного растяжения, суммарное усилие, действующее на растягивающие и обжимные ролики составляет всего лишь 102 тс, тогда как при обычной торцевой раскатке требуется усилие около 630 тс, т.е. потребное усилие деформирования снижается более чем в 6 раз. Учитывая снижение усилия деформирования при торцевой раскатке в 10-15 раз в сравнении с обычной штамповкой, итоговое снижение усилия деформирования по предлагаемой схеме торцевой раскатки снижается в 60-100 раз.

При обработке кранового колеса катающей поверхностью диаметром 710 мм были получены следующие результаты: сэкономлено 153 кг (47% от массы исходной заготовки) при сравнении с молотовой поковкой весом 327 кг, при этом экономия (фиг. 3) составила в зоне а) - 50 кг, в зоне б) - 46 кг, в зоне в) - 57 кг.

При использовании пресса ПА3241 той же серии с усилием 12500 кН по раскрытому в настоящей заявке способу появляется возможность раскатывать диски турбин диаметром до 4 метров, обеспечивая, таким образом, импортозамещение дисков.

На Фиг. 4 показана схема деформации межотсекового диска 8 дизельной подводной лодки, реализуемая с помощью принудительного плоского растяжения полотна диска.

Исходный полуфабрикат (на чертеже показан пунктирными линиями) изготавливается методом свободной ковки на мощных гидравлических прессах. Он удерживается в исходном положении с помощью настенных кранов-вил (на чертеже не показаны).

Верхний 9 и нижний 10 наклонные под углом Y пуансоны сжимают полуфабрикат, за его торцы, подводятся три механизма радиальной раскатки 11, имеющие возможность синхронно расходиться в трех направлениях под углом 120 градусов. Включается вращение и подача пуансонов и радиально- раскатных механизмов, начинается деформация полотна полуфабриката по схеме с принудительным плоским растяжением. Полотно обжимается с помощью торце-раскатных механизмов, установленных также через 120 градусов. Затем, по мере увеличения диаметра полотна, второй и третий из трех торце-раскатных механизмов начинают выдвигаться наружу, второй до среднего радиуса полотна, а третий - до крайнего радиуса (Фиг. 5), обеспечивая его синхронное обжатие. Металл принудительно вытягивается из центральной зоны полуфабриката радиальными роликами принимая форму диска и обжимается по высоте торце-раскатными роликами по разноименной схеме. При этом происходит обжим и раздача венца полуфабриката до необходимых размеров. Центральная зона полуфабриката, подаваемая наклонными пуансонами, в конце деформации по толщине становится равной толщине полотна, что является сигналом к окончанию процесса. В случае появления внеконтактной деформации обратную связь на дополнительное поджатие имеют механизмы пресса-подавателя и торце-раскатные механизмы.

Схема деформации с принудительным линейным растяжением применяется для раскатки дисков 1-4 метра, а схема деформации с принудительным плоским растяжением - для дисков до 10 метров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| СПОСОБ РАСКАТКИ ДИСКОВ | 2010 |

|

RU2475327C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2204456C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| Способ изготовления осесимметричных деталей с центральным отверстием | 1989 |

|

SU1636092A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

Изобретение относится к изготовлению крупногабаритных дисков. Осуществляют локальную деформацию заготовки несколькими парами синхронно работающих раскатных устройств. Трудно деформируемые участки диска в виде полотна, соединяющего центральную ступицу с внешним венцом диска, подвергают принудительному линейному или плоскому растяжению растягивающими раскатными устройствами с одновременной деформацией указанного полотна по разноименной механической схеме обжимными раскатными устройствами. Получают полотно диска, имеющего толщину от 1 до 2% от его диаметра, без штамповочных уклонов на ступице и венце. В результате снижается усилие деформирования. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления крупногабаритных дисков, включающий локальную деформацию заготовки несколькими парами синхронно работающих раскатных устройств, отличающийся тем, что трудно деформируемые участки диска в виде полотна, соединяющего центральную ступицу с внешним венцом диска, подвергают принудительному линейному или плоскому растяжению растягивающими раскатными устройствами с одновременной деформацией указанного полотна по разноименной механической схеме обжимными раскатными устройствами с получением полотна диска, имеющего толщину от 1 до 2% от его диаметра, без штамповочных уклонов на ступице и венце.

2. Способ по п. 1, отличающийся тем, что обжимные раскатные устройства устанавливают друг за другом в окружном направлении, при этом каждое последующее раскатное устройство выдвигают относительно предыдущего по мере увеличения диаметра полотна.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДИСКОВ | 2013 |

|

RU2548349C2 |

| US 5740609 A1, 21.04.1998. | |||

Авторы

Даты

2023-05-16—Публикация

2022-09-01—Подача