i (Л

СП

О ел

О5

со 1C

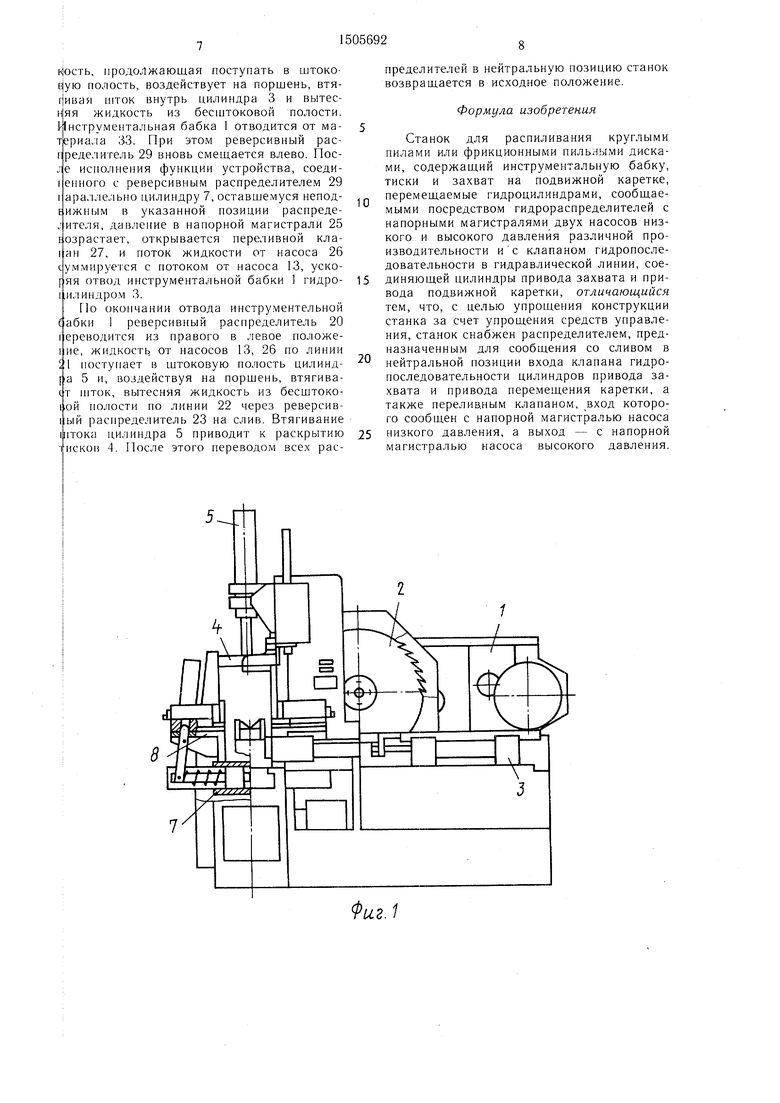

ром 9. Штоковая полость цилиндра 3 линией 10 сообщена с клапаном 11 гидропоследовательности, вход которого сообщен с напорной магистралью 12 насоса 13, настроен- : ного на давление переливным клапаном 14. Бесщтоковая полость цилиндра 3 сообщена I линией 15 с отводом реверсивного распре- I делителя 16. Реверсивный распределитель 16 сообщен с регулятором 18 потока полости цилиндра 5 сообщены с реверсивным рас- пределителем 20, подвод которого сообщен I с насосом 13, а слив сообщен линией 22 с I подводом реверсивного распределителя 23, f отвод которого сообщен линией 24 с напор- I ной магистралью 25 насоса 26. Перелив- I ной клапан 27 соединяет напорную ма-

гистраль 25 низкого давления с напорной магистралью 12 высокого давления. Цилиндр 7 привода захватов 6 имеет два подпружиненных порщня, в полость между которыми поступает жидкость по линии 28, сообщенной с одним из отводов реверсивного распределителя 29, подвод которого сообщен линией 30 с напорной магистралью 25 низкого давления. Полости цилиндра 9 привода каретки 8 сообщены с отводами реверсивного распределителя 31, подвод которого сообщен с выходом клапана 32 гидропоследовательности, сообщенного входом с подводом реверсивного распределителя 29. Реверсивный распределитель 29 сообщает со сливом насос 26. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод подачи исполнительного органа металлорежущего станка | 1978 |

|

SU731091A1 |

| Гидрофицированный протяжной станок | 1979 |

|

SU841815A1 |

| Гидрофинированный сдвоенный протяжной станок | 1979 |

|

SU750874A1 |

| Гидрофицированный протяжной станок | 1978 |

|

SU768573A1 |

| Гидрофицированный сдвоенный протяжной станок | 1976 |

|

SU616071A1 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| Гидравлический привод протяжного станка | 1980 |

|

SU917970A1 |

| Гидропривод управления рабочим органом планировочной машины | 1986 |

|

SU1390316A1 |

| Передаточная тележка | 1987 |

|

SU1518178A1 |

| Машина для сварки трением | 1988 |

|

SU1637982A1 |

Изобретение относится к обработке металлов резанием. Цель изобретения - упрощение конструкции станка за счет упрощения средств управления станком путем сокращения функций управления, выполняемых концевыми выключателями, а также снижение расхода электроэнергии и повышение КПД путем уменьшения установленной производительности и мощности насосов. Станок содержит инструментальную бабку 1, отрезной диск 2, цилиндр 3 перемещения бабки 1, тиски 4, имеющие губку, перемещаемую цилиндром 5, захваты 6, соединенные со штоками цилиндра 7, каретку 8 с направляющими, перемещаемую цилиндром 9. Штоковая полость цилиндра 3 линией 10 сообщена с клапаном 11 гидропоследовательности, вход которого сообщен с напорной магистралью 12 насоса 13, настроенного на давление переливным клапаном 14. Бесштоковая полость цилиндра 3 сообщена линией 15 с отводом реверсивного распределителя 16. Реверсивный распределитель 16 сообщен с регулятором 18 потока, полости цилиндра 5 сообщены с реверсивным распределителем 20, подвод которого сообщен с насосом 13, а слив сообщен линией 22 с подводом реверсивного распределителя 23, отвод которого сообщен линией 24 с напорной магистралью 25 насоса 26. Переливной клапан 27 соединяет напорную магистраль 25 низкого давления с напорной магистралью 12 высокого давления. Цилиндр 7 привода захватов 6 имеет два подпружиненных поршня, в полость между которыми поступает жидкость по линии 28, сообщенной с одним из отводов реверсивного распределителя 29, подвод которого сообщен линией 30 с напорной магистралью 25 низкого давления. Полости цилиндра 9 привода каретки 8 сообщены с отводами реверсивного распределителя 31, подвод которого сообщен с выходом клапана 32 гидропоследовательности, сообщенного входом с подводом реверсивного распределителя 29. Реверсивный распределитель 29 сообщает со сливом насос 26. 3 ил.

Изобретение относится к обработке металлов резанием, а конкретно к отрезным станкам, предназначенным для распиливания проката в заготовительных производст- вах.

Цель изобретения - упрощение конструкции станка за счет упрощения средств управления станком путем сокращения функций управления, выполняемых концевыми выключателями, а также снижение расхода электроэнергии и повыщения КЦД путем уменьщения установленной производительности и мощности насосов.

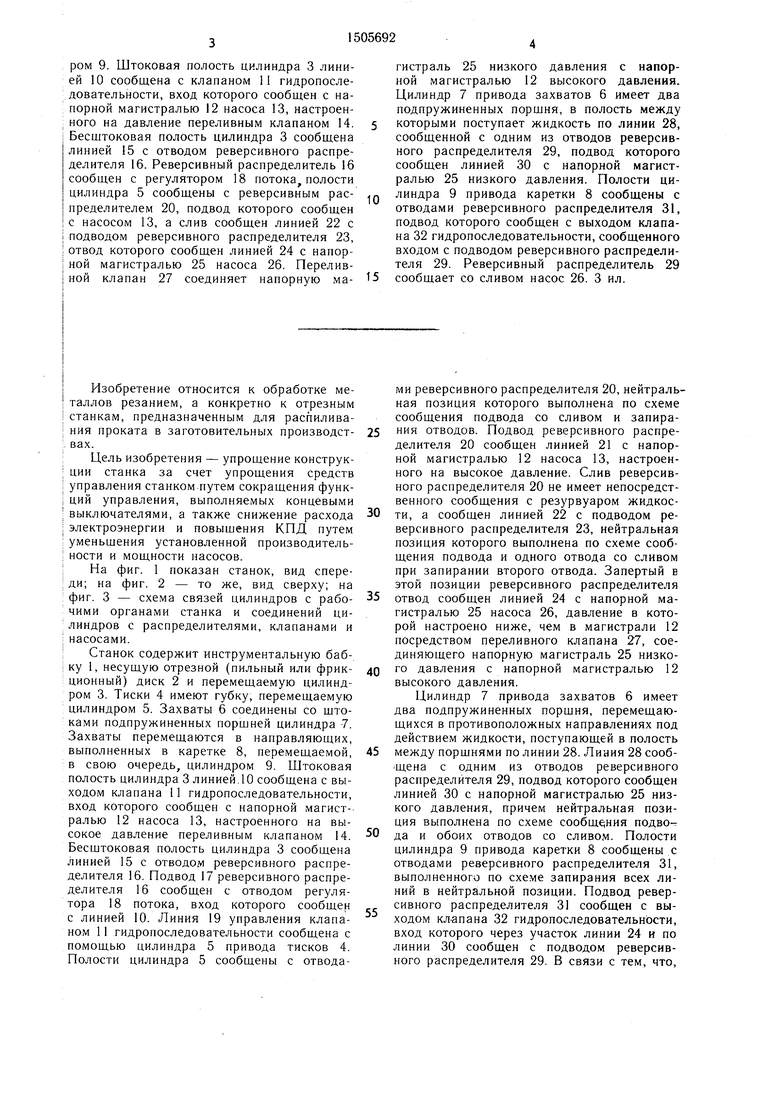

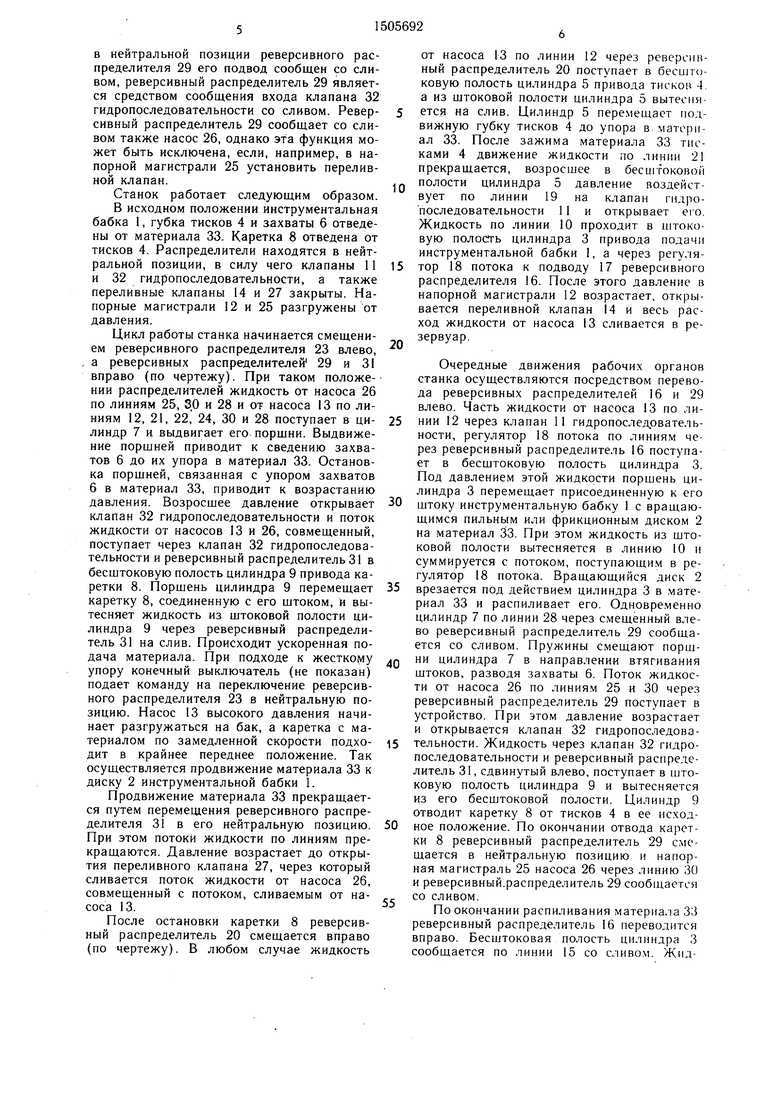

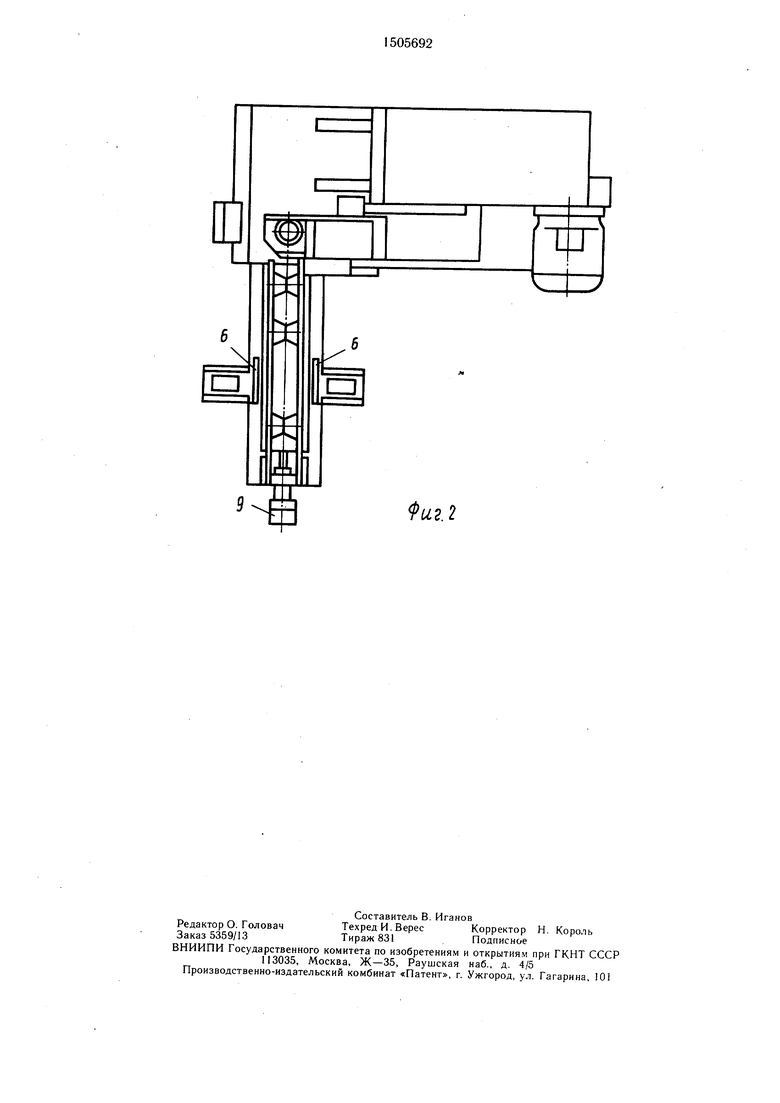

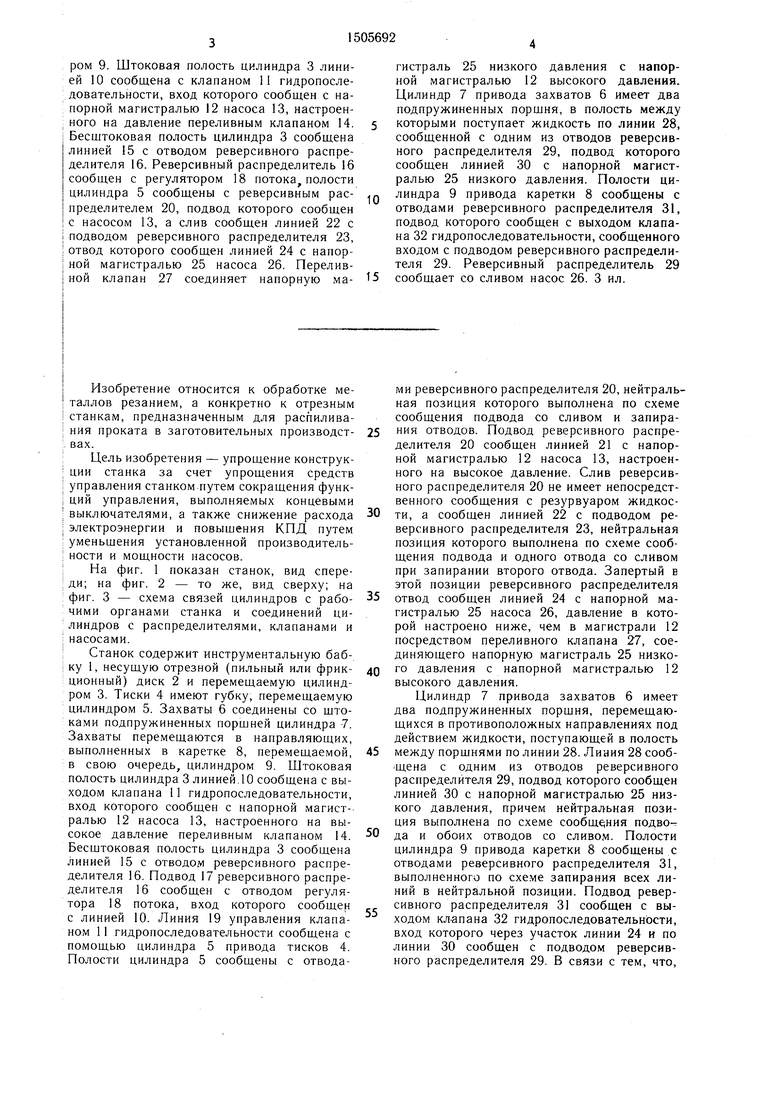

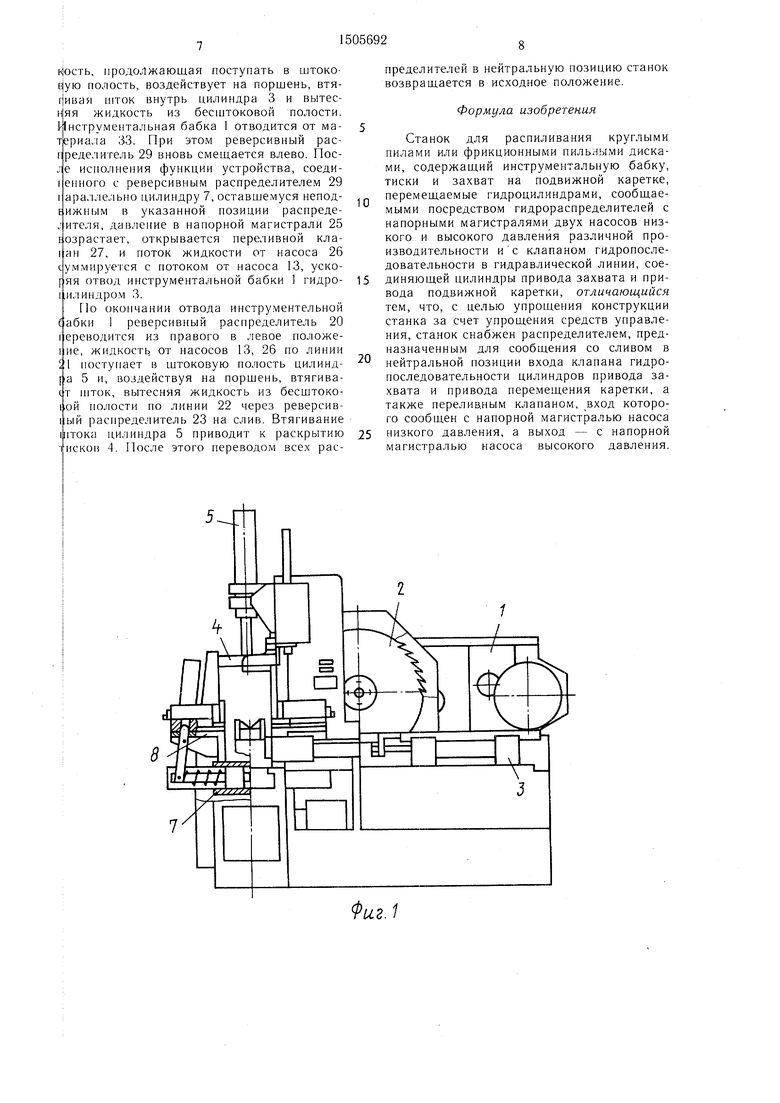

На фиг. 1 показан станок, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема связей цилиндров с рабо- чими органами станка и соединений цилиндров с распределителями, клапанами и насосами.

Станок содержит инструментальную бабку 1, несущую отрезной (пильный или фрик- ционный) диск 2 и перемещаемую цилиндром 3. Тиски 4 имеют губку, перемещаемую цилиндром 5. Захваты 6 соединены со щто- ками подпружиненных поршней цилиндра 7. Захваты перемещаются в направляющих, выполненных в каретке 8, перемещаемой, в свою очередь, цилиндром 9. Штоковая полость цилиндра 3 линией.10 сообщена с выходом клапана 11 гидропоследовательности, вход которого сообщен с напорной магистралью 12 насоса 13, настроенного на высокое давление переливным клапаном 14. Бесштоковая полость цилиндра 3 сообщена линией 15 с отводом реверсивного распределителя 16. Подвод 17 реверсивного распределителя 16 сообщен с отводом регулятора 18 потока, вход которого сообщен с линией 10. Линия 19 управления клапаном 11 гидропоследовательности сообщена с помощью цилиндра 5 привода тисков 4. Полости цилиндра 5 сообщены с отводами реверсивного распределителя 20,нейтральная позиция которого выполнена по схеме сообщения подвода со сливом и запирания отводов. Подвод реверсивного распределителя 20 сообщен линией 21 с напорной магистралью 12 насоса 13, настроенного на высокое давление. Слив реверсивного распределителя 20 не имеет непосредственного сообщения с резурвуаром жидкости, а сообщен линией 22 с подводом реверсивного распределителя 23, нейтральная позиция которого выполнена по схеме сообщения подвода и одного отвода со сливом при запирании второго отвода. Запертый в этой позиции реверсивного распределителя отвод сообщен линией 24 с напорной магистралью 25 насоса 26, давление в которой настроено ниже, чем в магистрали 12 посредством переливного клапана 27, соединяющего напорную магистраль 25 низкого давления с напорной магистралью 12 высокого давления.

Цилиндр 7 привода захватов 6 имеет два подпружиненных порщня, перемещающихся в противоположных направлениях под действием жидкости, поступающей в полость между порщнями по линии 28. Линия 28 сооб- щена с одним из отводов реверсивного распределителя 29, подвод которого сообщен линией 30 с напорной магистралью 25 низкого давления, причем нейтральная позиция выполнена по схеме сообще,ния подво-т да и обоих отводов со сливом. Полости цилиндра 9 привода каретки 8 сообщены с отводами реверсивного распределителя 31, выполненного по схеме запирания всех линий в нейтральной позиции. Подвод реверсивного распределителя 31 сообщен с выходом кл-апана 32 гидропоследовательности, вход которого через участок линии 24 и по линии 30 сообщен с подводом реверсивного распределителя 29. В связи с тем, что.

в нейтральной позиции реверсивного распределителя 29 его подвод сообщен со сливом, реверсивный распределитель 29 является средством сообщения входа клапана 32 гидропоследовательности со сливом. Ревер- сивный распределитель 29 сообщает со сливом также насос 26, однако эта функция может быть исключена, если, например, в напорной магистрали 25 установить переливной клапан.

Станок работает следующим образом.

В исходном положении инструментальная бабка I, губка тисков 4 и захваты 6 отведены от материала 33. Каретка 8 отведена от тисков 4. Распределители находятся в нейтральной позиции, в силу чего клапаны 11 и 32 гидропоследовательности, а также переливные клапаны 14 и 27 закрыты. Напорные магистрали 12 и 25 разгружены от давления.

Цикл работы станка начинается смещением реверсивного распределителя 23 влево, а реверсивных распределителей 29 и 31 вправо (по чертежу). При таком положении распределителей жидкость от насоса 26 по линиям 25, 30 и 28 и от насоса 13 по линиям 12, 21, 22, 24, 30 и 28 поступает в ци- линдр 7 и выдвигает его порщни. Выдвижение поршней приводит к сведению захватов 6 до их упора в материал 33. Остановка порщней, связанная с упором захватов 6 в материал 33, приводит к возрастанию давления. Возросшее давление открывает клапан 32 гидропоследовательности и поток жидкости от насосов 13 и 26, совмещенный, поступает через клапан 32 гидропоследовательности и реверсивный распределитель 31 в бесштоковую полость цилиндра 9 привода каретки 8. Поршень цилиндра 9 перемещает каретку 8, соединенную с его штоком, и вытесняет жидкость из штоковой полости цилиндра 9 через реверсивный распределитель 31 на слив. Происходит ускоренная подача материала. При подходе к жестко(иу упору конечный выключатель (не показан) подает команду на переключение реверсивного распределителя 23 в нейтральную позицию. Насос 13 высокого давления начинает разгружаться на бак, а каретка с материалом по замедленной скорости подхо- дит в крайнее переднее положение. Так осуществляется продвижение материала 33 к диску 2 инструментальной бабки 1.

Продвижение материала 33 прекращается путем перемещения реверсивного распределителя 31 в его нейтральную позицию. При этом потоки жидкости по линиям прекращаются. Давление возрастает до открытия переливного клапана 27, через который сливается поток жидкости от насоса 26, совмещенный с потоком, сливаемым от насоса 13.

После остановки каретки 8 реверсивный распределитель 20 смещается вправо (по чертежу). В любом случае жидкость

0

0

5

5 0 5 Q 5

от насоса 13 по линии 12 через реверсивный распределитель 20 поступает в бесштоковую полость цилиндра 5 привода тисков 4. а из щтоковой полости цилиндра 5 вытесняется на слив. Цилиндр 5 перемещает подвижную губку тисков 4 до упора в материал 33. После зажима материала 33 тисками 4 движение жидкости по линии 21 прекращается, возросшее в бесиггоковой полости цилиндра 5 давление воздействует по линии 19 на клапан гмдро- последовательности 1 1 и открывает его. Жидкость по линии 10 проходит в штоко- вую полосггь цилиндра 3 привода подачи инструментальной бабки 1, а через регулятор 18 потока к подводу 17 реверсивного распределителя 16. После этого давление в напорной магистрали 12 возрастает, открывается переливной клапан 14 и весь расход жидкости от насоса 13 сливается в резервуар.

Очередные движения рабочи.х органов станка осуществляются посредством перевода реверсивных распределителей 16 и 29 влево. Часть жидкости от насоса 13 по линии 12 через клапан 11 гидропоследовательности, регулятор 18 потока по линиям через реверсивный распределитель 16 поступает в бесштоковую полость цилиндра 3. Под давлением этой жидкости поршень цилиндра 3 перемещает присоединенную к его штоку инструментальную бабку 1 с вращающимся пильным или фрикционным диском 2 на материал 33. При этом жидкость из штоковой полости вытесняется в линию 10 и суммируется с потоком, поступающи.м в регулятор 18 потока. Вращающийся диск 2 врезается под действием цилиндра 3 в материал 33 и распиливает его. Одновременно цилиндр 7 по линии 28 через смещенный влево реверсивный распределитель 29 сообщается со сливом. Пружины смещают поршни цилиндра 7 в направлении втягивания штоков, разводя захваты 6. Поток жидкости от насоса 26 по линиям 25 и 30 через реверсивный распределитель 29 поступает в устройство. При этом давление возрастает и открывается клапан 32 гидропоследовательности. Жидкость через клапан 32 гидропоследовательности и реверсивный распределитель 31, сдвинутый влево, поступает в што- ковую полость цилиндра 9 и вытесняется из его бесштоковой полости. Цилиндр 9 отводит каретку 8 от тисков 4 в ее исходное положение. По окончании отвода каретки 8 реверсивный распределитель 29 смещается в нейтральную позицию и напорная магистраль 25 насоса 26 через линию 30 и реверсивный.распределитель 29 сообщается со сливом.

По окончании распиливания материала 33 реверсивный распределитель 16 переводится вправо. Бесштоковая полость цилиндра 3 сообщается по линии 15 со сливом. ЖидНость, продолжающая поступать в штоко- полость, воздействует на поршень, втя- 11ивая шток внутрь цилиндра 3 и вытес- н|яя жидкость из бесштоковой полости. Инструментальная бабка 1 отводится от материала 33. При этом реверсивный рас- ределитель 29 вновь смещается влево. Пос- е исполнения функции устройства, соеди- епного с реверсивным распределителем 29 араллельпо цилиндру 7, оставшемуся неподвижным в указанной позиции распреде- ителя, давление в напорной магистрали 25 возрастает, открывается переливной кла- ан 27, и поток жидкости от насоса 26 уммируется с потоком от насоса 13, уско- яя отвод инструментальной бабки 1 гидро- илиндром 3.

По окончании отвода инструментельной ({абки 1 реверсивный распределитель 20 ереводится из правого в левое положе- ие, жидкость, от насосов 13, 26 по линии поступает в штоковую полость цилиндра 5 и, воздействуя на порщень, втягива- ((т HJTOK, вытесняя жидкость из бесщтоко- ой полости по линии 22 через реверсив- ый распределитель 23 на слив. Втягивание п ока цилиндра 5 приводит к раскрытию тисков 4. После этого переводом все.х рас

5

5

0

пределителей в нейтральную позицию станок возвращается в исходное положение.

Формула изобретения

Станок для распиливания круглыми пилами или фрикционными пильными дисками, содержащий инструментальную бабку, тиски и захват на подвижной каретке, перемещаемые гидроцилиндрами, сообщаемыми посредством гидрораспределителей с напорными магистралями двух насосов низкого и высокого давления различной производительности и с клапаном гидропоследовательности в гидравлической линии, соединяющей цилиндры привода захвата и привода подвижной каретки, отличающийся тем, что, с целью упрощения конструкции станка за счет упрощения средств управления, станок снабжен распределителем, предназначенным для сообщения со сливом в нейтральной позиции входа клапана гидропоследовательности цилиндров привода захвата и привода перемещения каретки, а также перелив.ным клапаном, вход которого сообщен с напорной магистралью насоса низкого давления, а выход - с напорной магистралью насоса высокого давления.

Фи2.1

Pu2.2

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-09-07—Публикация

1987-02-02—Подача