00

сг

00 42 4

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Двигатель внутреннего сгорания | 1984 |

|

SU1214938A1 |

| Опора скольжения | 1984 |

|

SU1224482A1 |

| Подшипник скольжения | 1981 |

|

SU1143901A1 |

| Тигельный электротермический атомизатор для атомно-абсорбционного и эмиссионного анализа | 1987 |

|

SU1448251A1 |

| Устройство для отбора образцов материала дорожного покрытия | 1986 |

|

SU1394094A1 |

| Опорный подшипник скольжения (его варианты) | 1984 |

|

SU1506194A1 |

| Валковая опора | 1980 |

|

SU865448A1 |

| Фиксатор защитного слоя бетона для арматуры | 1987 |

|

SU1470898A1 |

| Подшипник скольжения | 1982 |

|

SU1124137A1 |

| Устройство питания топливовоздушной смесью двигателя внутреннего сгорания | 1985 |

|

SU1273626A2 |

Изобретение м.б. использовано в паровых конденсационных трубах и Позволяет повысить надежность и экономичность способа смазки. В смазочном слое повышают давление путем подвода к нему тепла в зоне минимального зазора между вкладышем 2 и вращающимся валом. В результате этого происходит дополнительное повьшение давления в зазоре, что обеспечивает всплытие вала, увеличение толщины смазочного слоя и повьшение его несущей способности. 3 ил.

Фиг.1

Изобретение относится к электрическому машиностроению и может быть использовано в паровых конденсационных турбинах.

Цель изобретения - повышение надежности и экономичности,

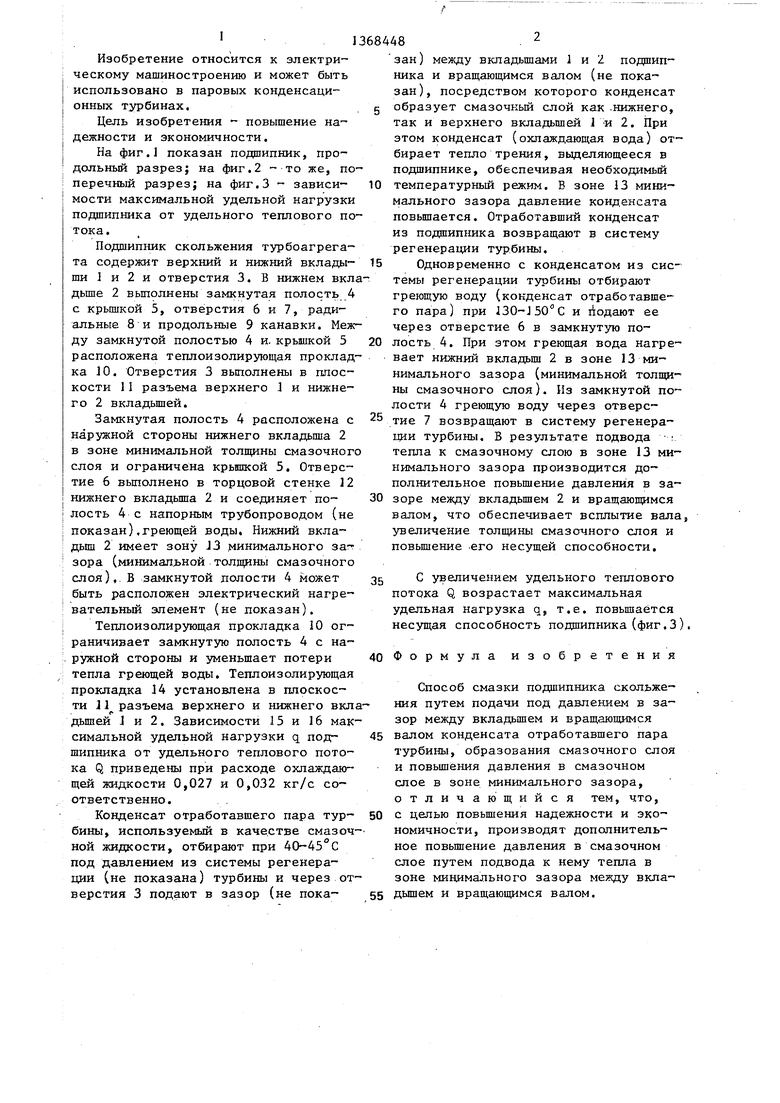

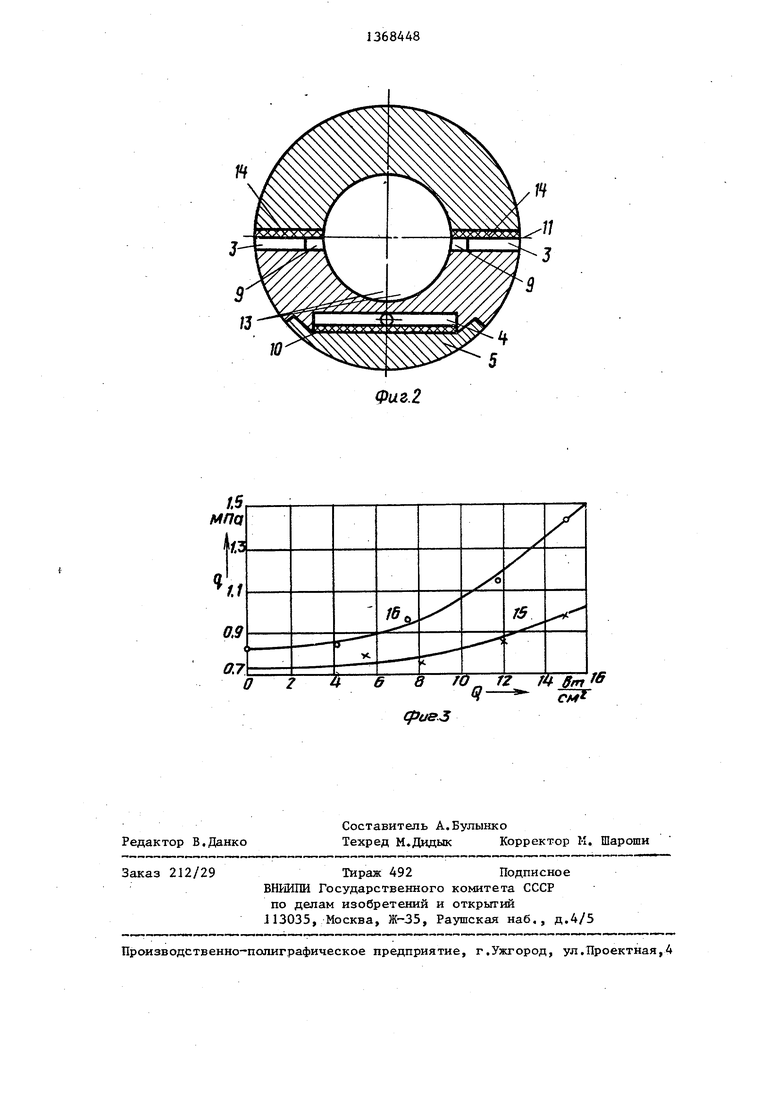

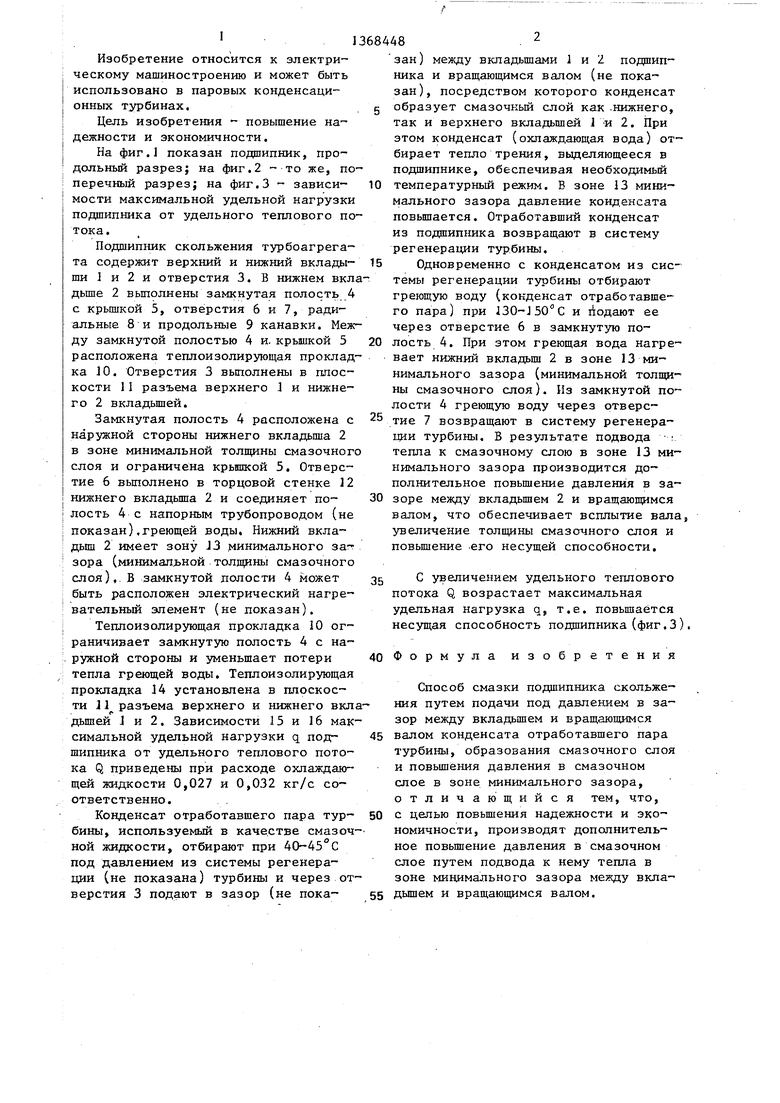

На фиг.1 показан подшипник, продольный разрез; на фиг.2 - то же, поперечный разрез; на фиг.З - зависимости максимальной удельной нагрузки подшипника от удельного теплового потока.

Подшипник скольжения турбоагрегата содержит верхний и нижний вкладыши и 2 и отверстия 3. В нижнем вкла дьш1е 2 выполнены замкнутая полость 4 с крьш1кой 5, отверстия 6 и 7, радиальные 8 и продольные 9 канавки. Между замкнутой полостью 4 и. крьшкой 5 расположена теплоизолирующая прокладка 0. Отверстия 3 выполнены в плоскости 11 разъема верхнего 1 и нижнего 2 вкладьшей.

Замкнутая полость 4 расположена с наружной стороны нижнего вкладьш1а 2 в зоне минимальной толщины смазочного слоя и ограничена крьшкой 5. Отверстие 6 вьшолнено в торцовой стенке 12 нижнего вкладыша 2 и соединяет полость 4с напорным трубопроводом (не показан).греющей воды. Нижний вкладыш 2 имеет зону J3 минимального за- зора (минимальной толщины смазочного слоя),. В замкнутой полости 4 может быть расположен электрический нагревательный элемент (не показан).

Теплоизолирующая прокладка 10 ограничивает замкнутую полость 4 с наружной стороны и уменьшает потери тепла греющей воды. Теплоизолирующая прокладка 14 установлена в плоскости 1 1 разъема верхнего и нижнего вкла дьш1ей J и 2. Зависимости 15 и 16 мак симальной удельной нагрузки q подшипника от удельного теплового потока Q приведены при расходе озшаждаю- щей жидкости 0,027 и 0,032 кг/с соответственно.

Конденсат отработавшего пара турбины, используемый в качестве смазочной жидкости, отбирают при 40-45°С под давлением из системы регенерации (не показана) турбины и через отверстия 3 подают в зазор (не показан) между вкладьшами 1 и Z подшипника и вращающимся валом (не показан), посредством которого конденсат

образует смазочный слой как .нижнего, так и верхнего вкладьшей 1 « 2. При этом конденсат (охлаждающая вода) отбирает тепло трения, выделяющееся в подшипнике, обеспечивая необходимьм

температурный режим. В зоне 13 минимального зазора давление конд,енсата повьшается. Отработавший конденсат из по;впипника возвращают в систему регенерации турбины,

Одновременно с конденсатом из системы регенерации турбины отбирают греющую воду (конденсат отработавшего пара) при 130-150 С и йодают ее через отверстие 6 в замкнутую полость 4. При этом греющая вода нагревает нижний вкладьш 2 в зоне 13 минимального зазора (минимальной толщины смазочного слоя). Из замкнутой полости 4 греющую воду через отверстие 7 возвращают в систему регенерации турбины, В результате подвода : тепла к смазочному слою в зоне 13 минимального зазора производится дополнительное повьш1ение давления в за-

зоре между вкладьппем 2 и вращающимся валом, что обеспечивает всплытие вала, увеличение толщины смазочного слоя и повышение его несущей способности,

С увеличением удельного теплового потдка Q возрастает максимальная удельная нагрузка q, т,е. повышается несущая способность подшипника (фиг.З).

Формула изобретения

Способ смазки подшипника скольжения путем подачи под давлением в зазор между вкладьш1ем и вращающимся

валом конденсата отработавшего пара турбины, образования смазочного слоя и повьш1ения давления в смазочном слое в зоне минимального зазора, отличающийся тем, что,

с целью повьшения надежности и экономичности, производят дополнительное повьшгение давления в смазочном слое путем подвода к нему тепла в зоне минимального зазора между вкладьппем и вращающимся валом.

13

/5 м/7а

Фиг.2

Ю 12 л 8тJS

ГА/

q

| Смоленский А.Н | |||

| Паровые и газовые турбины | |||

| - М.: Машиностроение, 1977, с.195-204 | |||

| Дорощук В.Е | |||

| Ядерные реакторы на электростанциях | |||

| - М.: Атониздат, 1977, с.110-115. |

Авторы

Даты

1988-01-23—Публикация

1986-07-02—Подача