Изобретение относится к электрофизическим методам обработки материалов, а именно к металлизации оксидных керамических материалов.

Целью изобретения является увеличение адгезии металлического покрытия к керамической подложке с низким удельным электрическим сопротивлением.

Пример 1. Проводят металлизацию на образце керамики на основе закиси меди. Металлическую маску со щелевой прорезью синусоидальной формы (ширина щели 0,5 мм) устанавливают на расстоянии 2 мм от поверхности образца. На концы проекции синусоиды на поверхность устанавливают стальные электроды, заточенные на острый конус. Общая длина синусоидального отрезка составляет 20 мм. Поверхность по проекции пробоя нагревают до 400-700 К излучением С02 лазера мощностью 60 Вт. На поверхность керамики подают пропило- вый спирт, а на электроды - напряжение

постоянного тока 800 В с целью создания напряженности поля вдоль металлизируемой траектории 200 В/см. В результате пробоя под слоем спирта образуется металлическое синусоидальное покрытие шириной 0,5 мм и длиной 40 мм. При этом адгезия металла к подложке находится на уровне прочности подложки на разрыв.

Пример 2. Проводят металлизацию изделия из феррита марки 2000 НН. Металлическую маску со щелевой прорезью шириной 0,2 мм и длиной 30 мм устанавливают на расстоянии 3 мм от поверхности образца. На концы проекции щели на поверхность устанавливают стальные электроды, заточенные на конус. Поверхность по траектории пробоя нагревают до 600 К излучением С02 лазера, На поверхность феррита подают глицерин, а на электроды - напряжение 900 В переменного тока с целью создания напряженности поля по траектории металлизации 300 В/см. В результате пробоя под

ся о о

00

ел

слоем глицерина образуется металлический канал шириной 0,2 мм и длиной 20 мм. Ад гезия 5 покрытия к подложке порядка прочности подложки на разрыв,

Пример 3, Проводят металлизацию изделия из керамики на основе закиси меди. Металлическую маску со щелевой про резью шириной 0,5 мм и длиной 40 мм устанавливают на расстоянии 4 мм от по верхности образца. На концы проекции ще ли на поверхность устанавливают стальные электроды, заточенные на конус. Поверхность по траектории пробоя нагревают до 700 К излучением COz лазера. На поверх ность керамики подают глицерин, а на элек троды - напряжение 1600 В с целью создания напряженности по траектории пробоя 400 В/см. В результате пробоя под слоем глицерина образуется металлический канал шириной 0,5 мм и длиной 40 мм

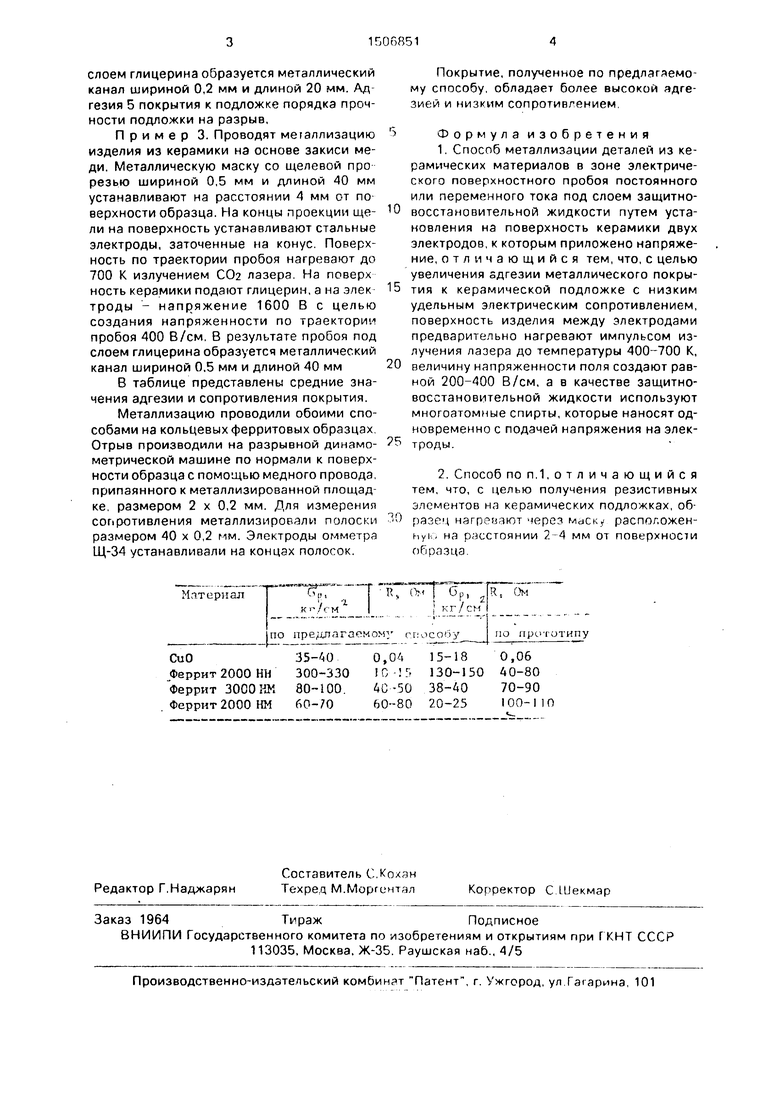

В таблице представлены средние значения адгезии и сопротивления покрытия.

Металлизацию проводили обоими способами на кольцевых ферритовых образцах, Отрыв производили на разрывной динамометрической машине по нормали к поверхности образца с помощью медного провода, припаянного к металлизированной площадке, размером 2 х 0,2 мм. Для измерения сопротивления металлизировали полоски размером 40 х 0,2 мм. Электроды омметра Щ-34 устанавливали на концах полосок.

-

10

15

20

5

30

Покрытие, полученное по предлагаемому способу, обладает более высокой адгезией и низким сопротивлением,

Формула изобретения

1.Способ металлизации деталей из керамических материалов в зоне электрического поверхностного пробоя постоянного или переменного тока под слоем защитно- восстановительной жидкости путем установления на поверхность керамики двух электродов, к которым приложено напряжение, отличающийся тем, что, с целью увеличения адгезии металлического покрытия к керамической подложке с низким удельным электрическим сопротивлением, поверхность изделия между электродами предварительно нагревают импульсом излучения лазера до температуры 400-700 К, величину напряженности поля создают равной 200-400 В/см, а в качестве защитно- восстановительной жидкости используют многоатомные спирты, которые наносят одновременно с подачей напряжения на электроды.

2.Способ по п.1,отличающийся тем, что, с целью получения резистивных элементов на керамических подложках, образец нагревают через маску расположен- hiyio на расстоянии 2-4 мм от поверхности образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации окисловМЕТАллОВ | 1979 |

|

SU850756A1 |

| СПОСОБ ФОРМИРОВАНИЯ YBaCuO-Х ПЛЕНОК С ВЫСОКОЙ ТОКОНЕСУЩЕЙ СПОСОБНОСТЬЮ НА ЗОЛОТОМ БУФЕРНОМ ПОДСЛОЕ | 2013 |

|

RU2538931C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ изготовления металлокерамических подложек | 2024 |

|

RU2833641C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| Способ металлизации керамики | 1990 |

|

SU1756311A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU986694A1 |

| Способ монтажа дискового активного элемента на высокотеплопроводный радиатор | 2016 |

|

RU2646431C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ НАНОЧАСТИЦ ИЗ РАСТВОРОВ | 2010 |

|

RU2433948C1 |

Изобретение относится к области электрофизической обработки материалов, металлизации оксидных керамических материалов с низким удельным электрическим сопротивлением путем восстановления материала керамики. Для увеличения адгезии металлического покрытия поверхность керамики нагревают до 400-700 К импульсом излучения лазера. На нагретую поверхность помещают электроды и подают напряжение, выдерживая напряженность поля 200-400 В/см. Процесс ведут под слоем защитно-восстановительной жидкости - многоатомных спиртов, - которую наносят одновременно с подачей напряжения на электроды. Рисунок определенной конфигурации получают нагревом керамики через маску, расположенную в 2-4 см от поверхности. Адгезия составляет до СиО 35-40 кг/см, феррита 2000 НН 300-330 кг/см. 1 з.п.ф-лы, 1 табл.

| ВСЕСОЮЗНАЯ МШШ4?Х;-;^'^Г-ШБ'ТИсг';--"^ | 0 |

|

SU320862A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-30—Публикация

1987-01-21—Подача