СП

О

4

;о

Изобретение относится к обработке металлов давлением, а именно к устройствам для прессования цветных металлов при изготовлении проволоки и профилей из длинномерных и непре- рьшных заготовок, а также порошковых и гранулированных материалов.

Цель изобретения - повьшение выпреодолеть не только большие силы трения по поверхности валка, но и Создать значительное осевое усилие, требуемое для дополнительной деформации при выходе из поднутрения канавки

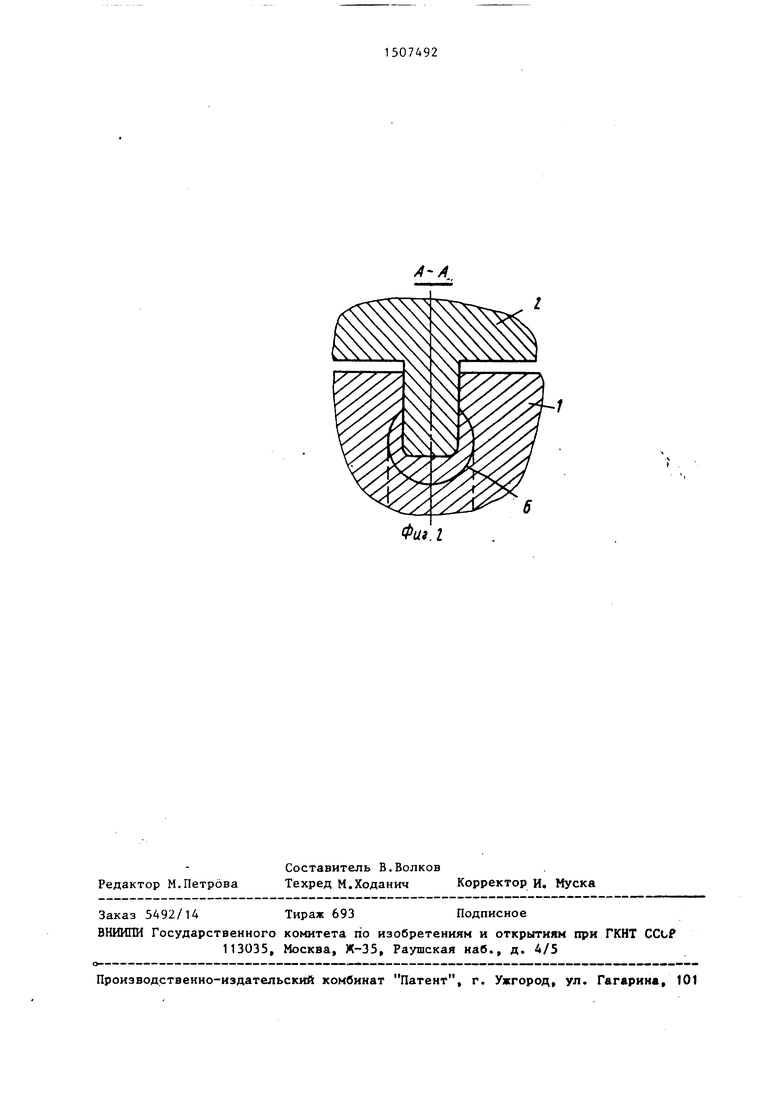

Эксперименты показывают, что форма сечения заусенца согласно фиг. 2 поз- хода годного путем устранения вытека- ,о увеличить давление прессова15

20

ния материала в зазор между канавкой и упором и расширение технологических возможностей путем увеличения коэффициента вытяжки.

На фиг. 1 показано устройство, разрез по оси , на фиг. 2 разрез А-А на фиг. 1 .

Устройство для непрерывного прессования металлов содержит приводной рабочий валок 1, упор 2, колодку 3, поджимаемую башмаком 4, матрицу 5, на рабочем валке вьшолнена кольцевая канавка с круговым основанием 6.

Устройство для непрерывного прессования металлов работает следующим 25 образом.

Прессуемый материал захватьгоается и заполняет подвижную часть калибра, образованного стенками и основанием канавки рабочего валка 1 и колодки 3, подается до упора 2 и выдавлива- ется через матрицу 5. Основание канавки 6 рабочего валка выполнено криволинейным. Ширина канавки у основания превышает расстояние между его прямолинейными стенками, а ширина упора выполнена равной этому расстоянию. Благодаря этому на канавке валка образуется поднутрение и слой налипшего металла не может выйти из калибра без больших дополнительных усилий. Кроме того, увеличивается площадь контакта налипшего металла с площадью валка. В результате налипший слой металла вынужден вращаться совместно с валком, так как для его выдавливания из зазора необходимо

30

35

40

45

ния в 1,4-1,6 раза, что обеспечивает увеличение вытяжек на 25-30%.

В предлагаемом устройстве положительный эффект достигается не только за счет увеличения поверхности сцепления заусенца с валком, но главным образом за счет создания поднутрения при его сопряжении с валком и увеличения жесткости сечения. Благодаря этому сопротивление выталкивания заусенца из калибра возрастает в 2-3 раза, давление прессования - в 5-6 раз, а увеличение коэффициента вытяжки - на 80-120%.

Формула изобретения

Устройство для непрерывного прессования металлов, содержащее рабочий валок, на цилиндрической поверхности которого выполнена кольцевая канавка с плоскими стенками, перпендикулярными оси вращения валка, и криволинейное основание, а также смонтированную над канавкой колодку и размещенный в канавке между ее стенками упор, отличающееся тем, что, с целью повышения выхода годного путем устранения вытекания материала в зазор между канавкой и упором и расширения технологических возможностей путем увеличения коэффициента вытяжки, основание канавки в поперечном ее сечении выполнено круговым, ширина канавки у основания выполнена С диаметром окружности, превышающим расстояние между ее плоскими стенками.

преодолеть не только большие силы трения по поверхности валка, но и Создать значительное осевое усилие, требуемое для дополнительной деформации при выходе из поднутрения канавки,

Эксперименты показывают, что форма сечения заусенца согласно фиг. 2 поз- о увеличить давление прессова5

0

5

0

5

0

5

ния в 1,4-1,6 раза, что обеспечивает увеличение вытяжек на 25-30%.

В предлагаемом устройстве положительный эффект достигается не только за счет увеличения поверхности сцепления заусенца с валком, но главным образом за счет создания поднутрения при его сопряжении с валком и увеличения жесткости сечения. Благодаря этому сопротивление выталкивания заусенца из калибра возрастает в 2-3 раза, давление прессования - в 5-6 раз, а увеличение коэффициента вытяжки - на 80-120%.

Формула изобретения

Устройство для непрерывного прессования металлов, содержащее рабочий валок, на цилиндрической поверхности которого выполнена кольцевая канавка с плоскими стенками, перпендикулярными оси вращения валка, и криволинейное основание, а также смонтированную над канавкой колодку и размещенный в канавке между ее стенками упор, отличающееся тем, что, с целью повышения выхода годного путем устранения вытекания материала в зазор между канавкой и упором и расширения технологических возможностей путем увеличения коэффициента вытяжки, основание канавки в поперечном ее сечении выполнено круговым, ширина канавки у основания выполнена С диаметром окружности, превышающим расстояние между ее плоскими стенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU880593A1 |

| Валок для периодической прокатки | 1981 |

|

SU984521A1 |

| Прокатный валок | 1981 |

|

SU986527A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2487777C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при непрерывном прессовании проволоки и профилей. Цель изобретения - повышение выхода годного путем устранения вытекания материала в зазор между канавкой и упором и расширение технологических возможностей путем увеличения коэффициента вытяжки. Прессуемый материал захватывается и заполняет подвижную часть калибра канавки рабочего валка 1, подается до упора 2 и выдавливается через матрицу 5. Ширина канавки у основания превышает расстояние между его прямолинейными стенками. На канавке валка образуется поднутрение и слой налипшего металла не может выйти из калибра без больших дополнительных усилий. 2 ил.

| Заявка Великобритании N , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1987-08-26—Подача