Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного прессования труб из металлических гранул, преимущественно алюминиевых сплавов.

Целью изобретения является повышение механических свойств труб и расширение технологических возможностей за счет прессования изделий с размерами, превышающими размеры сечения калибра.

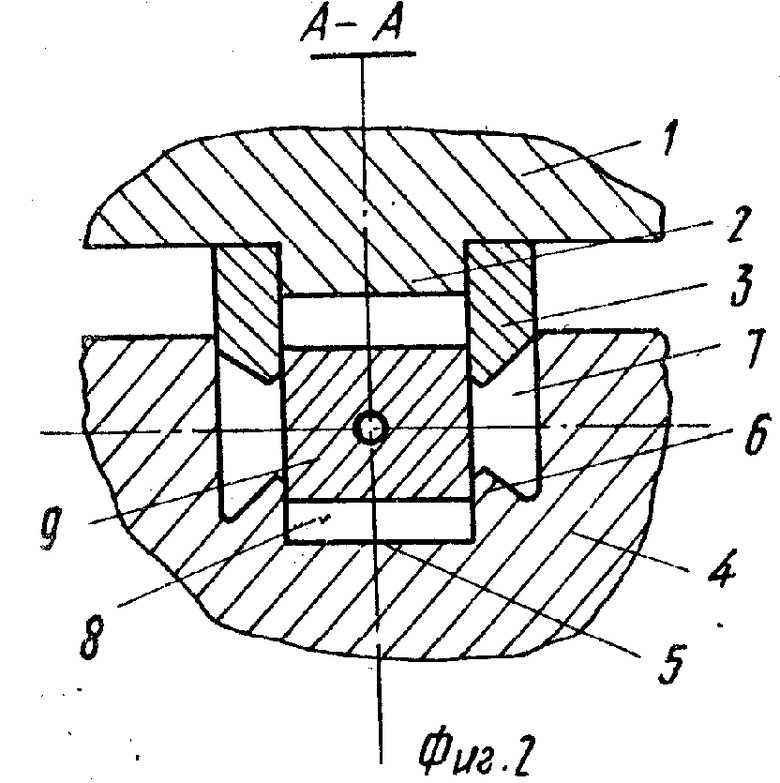

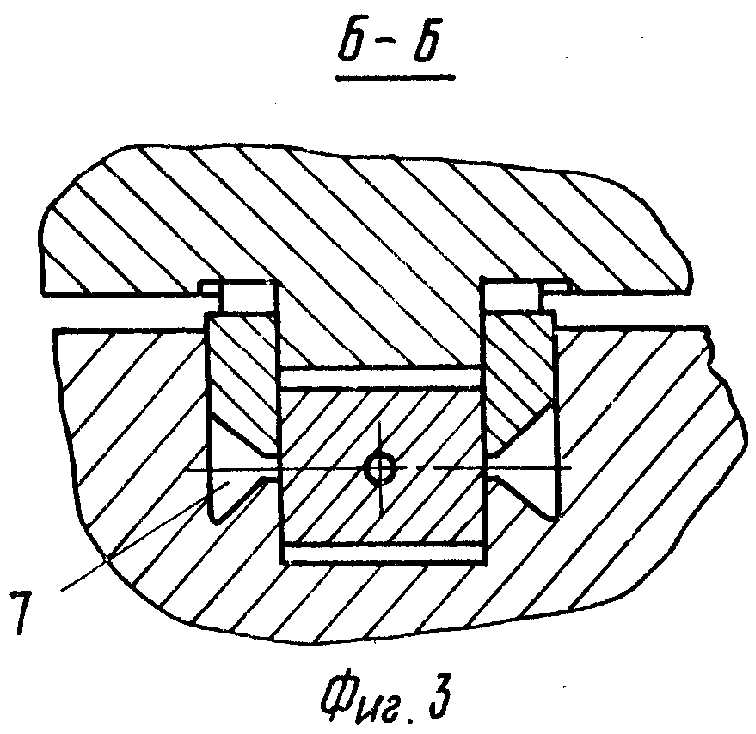

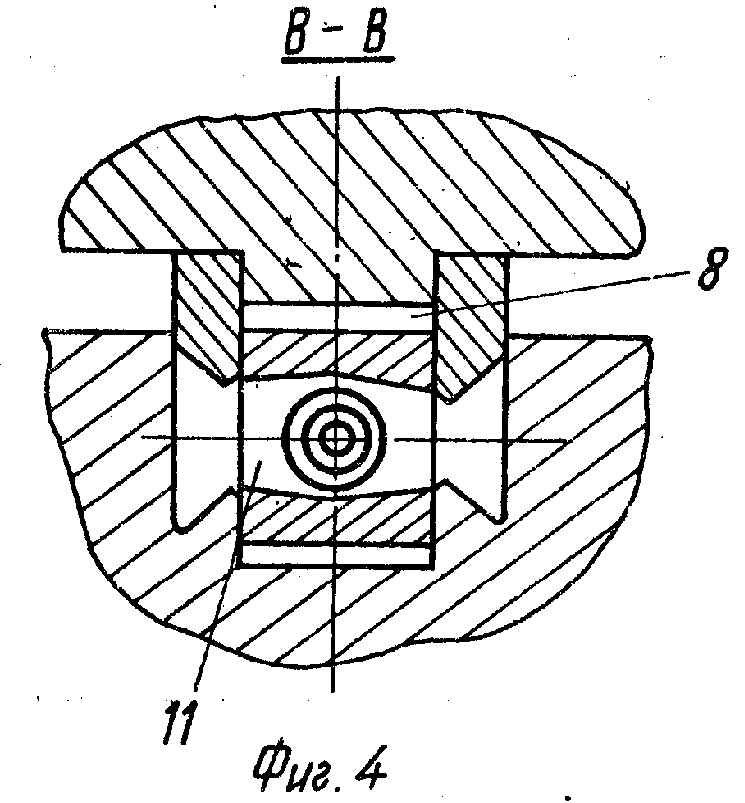

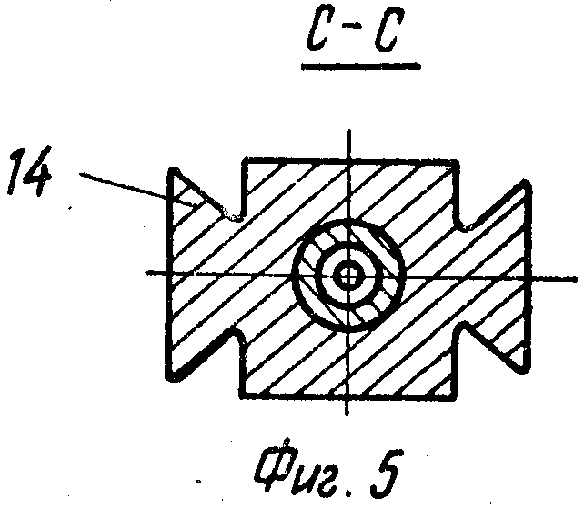

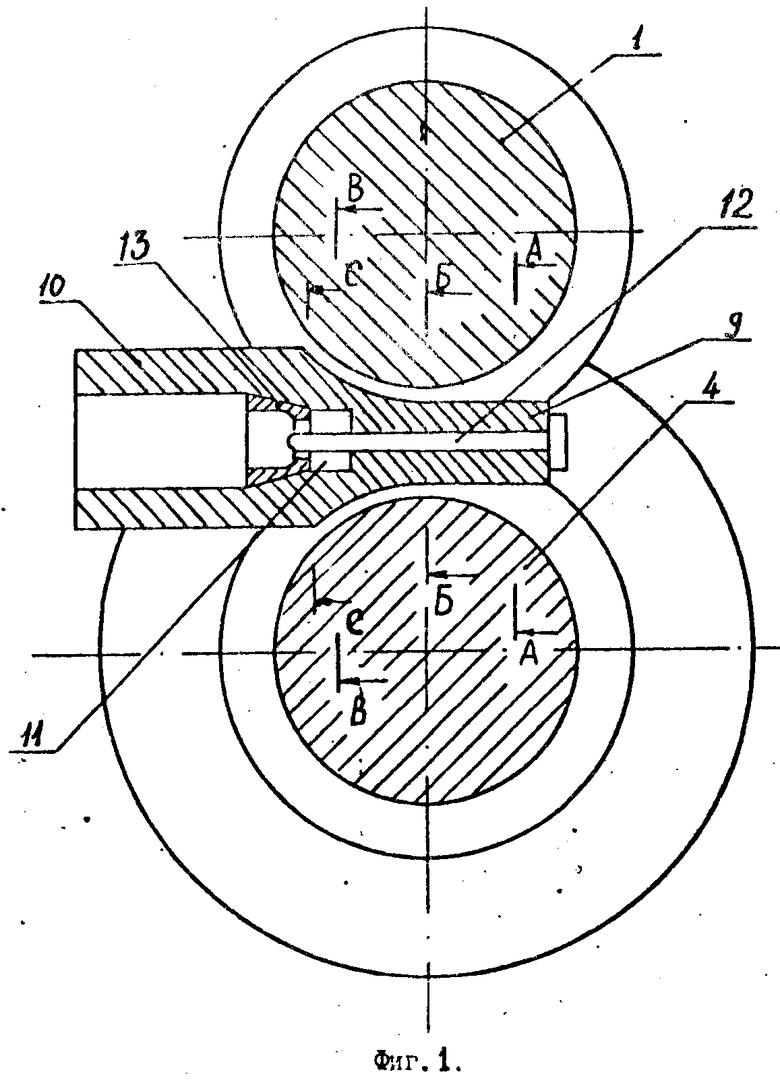

На фиг. 1 представлено устройство в разрезе, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение С-С на фиг. 1.

Устройство состоит из валка 1 с выступом 2 и двух кольцевых рассекателей 3, установленных с боковых сторон выступа 2, валка 4 с ручьем 5, на боковых стенках которого выполнены кольцевые выточки 6, образующие с рассекателями 3 камеры 7 прессования, калибра 8, по всей длине дуги которого размещен рассекатель 9 матрицы 10, внутри которой расположена камера 11 сварки, игла 12 и втулка 13 матрицы. На матрице 10 за камерой сварки выполнены упоры 14, перекрывающие камеры 7 прессования. На рассекатель камерной матрицы 10 опирается бункер для загрузки гранул (не показан).

Устройство работает следующим образом.

Гранулы из бункера под действием силы тяжести поступают в камеры 7 прессования, входное сечение которых имеет трапециевидную форму. В процессе вращения валков гранулы под действием сил трения захватываются боковой поверхностью камер 7 прессования и перемещаются в направлении валков, при этом в силу уменьшения поперечного сечения камер 7 прессования, образованных кольцевыми рассекателями 3, выточками 6 и рассекателем 9, от трапециевидного на входе до треугольного на общей оси валков происходит уплотнение и предварительное схватывание гранул. При дальнейшем вращении валков поперечное сечение камеры прессования изменяется от треугольного до трапециевидного перед упорами 14, перекрывающими камеры 7 прессования. Так как открывающийся зазор между кольцевым рассекателем и выточкой перекрыт рассекателем 9, то металл гранул остается в камере прессования. Перед упорами 14 в месте зазора в рассекателе выполнены питающие каналы. Таким образом, металл гранул затекает в открывающиеся зазоры через питающие каналы в камеру 11 сварки и далее в трубу. В силу конструктивной особенности инструмента практически все стороны камеры прессования являются активными (тянущими), а форма поперечного сечения камеры прессования содействует получению значительных давлений, необходимых для экструдирования гранул из камеры сварки в изделие - трубу. Последнее влечет за собой улучшение прочности сварки гранул и повышение механических свойств труб из них.

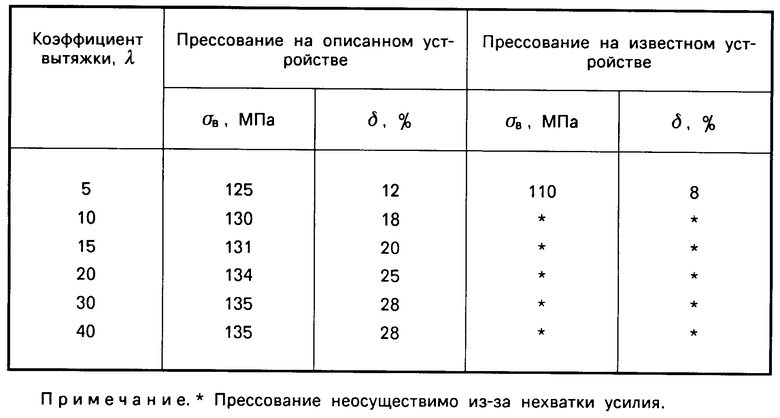

П р и м е р. С помощью откатного инструмента и известного были отпрессованы трубы из гранул сплава 0,1417 диаметром 6 мм с толщиной стенки 1,0 мм. Прессование проводили без смазки на инструменте с радиусом валков 100 мм. Гранулы перед прессованием нагревали до 400оС. Прессование проводили с коэффициентом вытяжки по сварочной зоне 40, 30, 20, 15, 10 и 5. Из отпрессованных труб вырезали образцы в продольном направлении и подвергали механическим испытаниям на растяжение с определением временного сопротивления разрыву σв в (МПа) и относительного удлинения δ (%).

Механические свойства труб из гранул сплава 01417, отпрессованных с различным коэффициентом вытяжки по камере сварки даны в таблице.

Из данных таблицы следует, что прессование на известном устройстве неосуществимо с коэффициентами вытяжки более 5, в то время как для аналогичных размеров валков описанного устройства прессование труб возможно с коэффициентом вытяжки 40. Отсюда и более высокий уровень механических свойств труб, получаемых на описанном устройстве.

В описанном устройстве матрица устанавливается за пределами двух калибров и непосредственно сопрягается с ними. Это позволяет устанавливать матрицу существенно больших размеров и осуществлять прессование не только полых труб, но и профилей значительно больших по сечению размеров, чем размер сечения калибра. Например, на известном устройстве с размерами поперечного сечения у матрицы 24х30 мм с валками диаметром 200 мм возможно прессование труб диаметром не более 8 мм. Это объясняется невозможностью установки на выходе из калибра матрицы с большим диаметром отверстия по условию прочности самой матрицы и по условию необходимости создания в камере сварки коэффициента вытяжки не менее 10. На описанном устройстве между двумя калибрами (размер сечения калибров у упоров 20х30 мм) возможна установка камерной матрицы сечением 60х80 мм, что позволяет разместить внутри нее камеру сварки размером 30х80 мм и обеспечить прессование труб диаметром 20 мм или полых профилей с шириной 80 мм и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1990 |

|

SU1711409A1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| Матричный блок для прессования изделий из гранул в контейнере | 1980 |

|

SU1039604A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1989 |

|

SU1665609A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2334574C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2457914C1 |

Изобретение относится к устройствам для непрерывного прессования труб из металлических гранул, преимущественно алюминиевых сплавов. Цель - повышение механических свойств труб и расширение технологических возможностей за счет прессования изделий размерами, превышающими размеры сечения калибра. Гранулы из бункера под действием силы тяжести поступают в камеры прессования. В процессе вращения валков 1 и 4 гранулы перемещаются в направлении валков, при этом происходит уплотнение и предварительное схватывание гранул. Так как открывающийся зазор между кольцевым рассекателем и выточкой перекрыт рассекателем 9, то металл гранул остается в камере прессования. Далее металл затекает в камеру 11 сварки и далее в трубу. 5 ил., 1 табл.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ, преимущественно алюминиевых сплавов, содержащее валок с ручьем и валок с выступом, образующие калибр, и матрицу с выступающим рассекателем и с камерой сварки, отличающееся тем, что, с целью повышения механических свойств труб и расширения технологических возможностей за счет прессования изделий с размерами, превышающими размеры сечения калибра, оно снабжено двумя кольцевыми рассекателями, примыкающими с двух сторон к выступу одного из валков, а ручей другого валка выполнен по боковым сторонам с двумя дополнительными кольцевыми выточками, при этом дополнительные рассекатели и дополнительные выточки образуют с основным рассекателем две камеры прессования, сопряженные с камерой сварки, рассекатель матрицы перекрывает сечение калибра по всей его длине и выполнен с упорами для перекрывания камер прессования перед камерой сварки.

| Патент США N 3934446, НКИ 72-206, 1973. |

Авторы

Даты

1994-07-30—Публикация

1989-12-04—Подача