(54) ПРОКАТНЫЙ ВАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки периодическихпРОфилЕй C зАуСЕНцАМи | 1978 |

|

SU804147A1 |

| Валок для периодической прокатки | 1981 |

|

SU984521A1 |

| Валок для периодической прокатки труб | 1975 |

|

SU602248A1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| Способ прокатки периодическихпРОфилЕй | 1979 |

|

SU816641A1 |

| Способ прокатки несимметричных пе-РиОдичЕСКиХ пРОфилЕй | 1978 |

|

SU821007A1 |

| Инструмент для продольной периодической прокатки | 1977 |

|

SU725768A1 |

| Способ продольной прокатки периодических профилей с заусенцами | 1979 |

|

SU863112A1 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| Роликовая проводка сортовогоСТАНА | 1979 |

|

SU816597A1 |

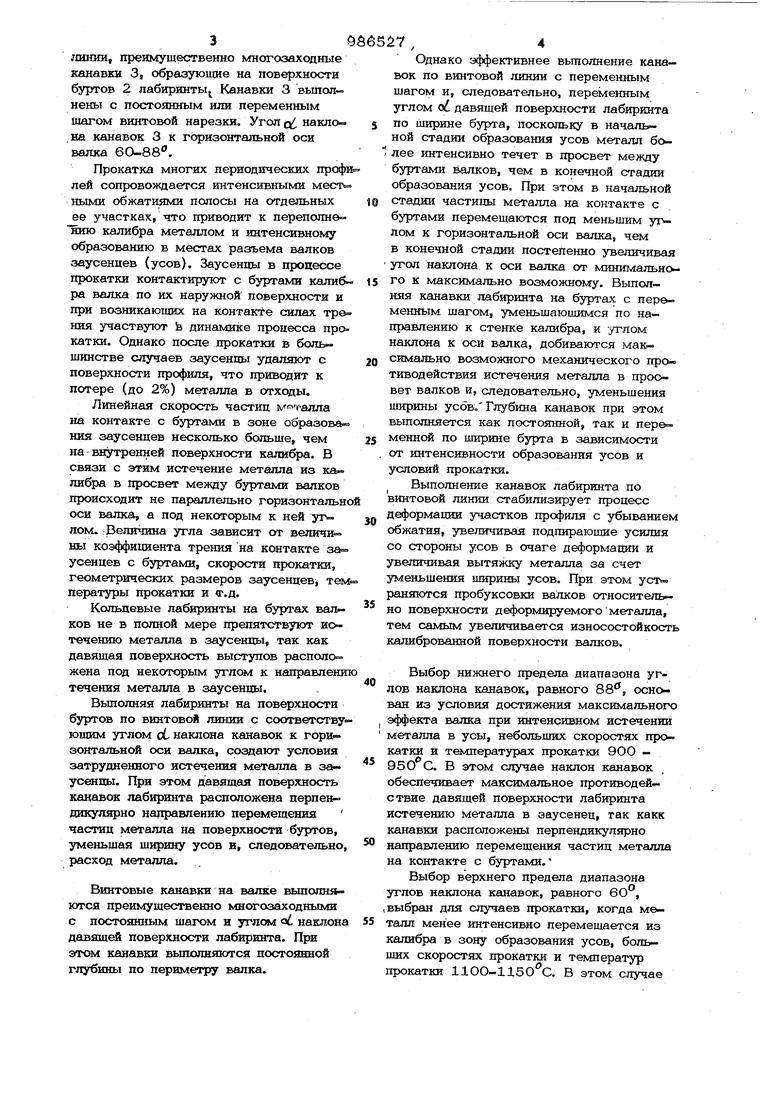

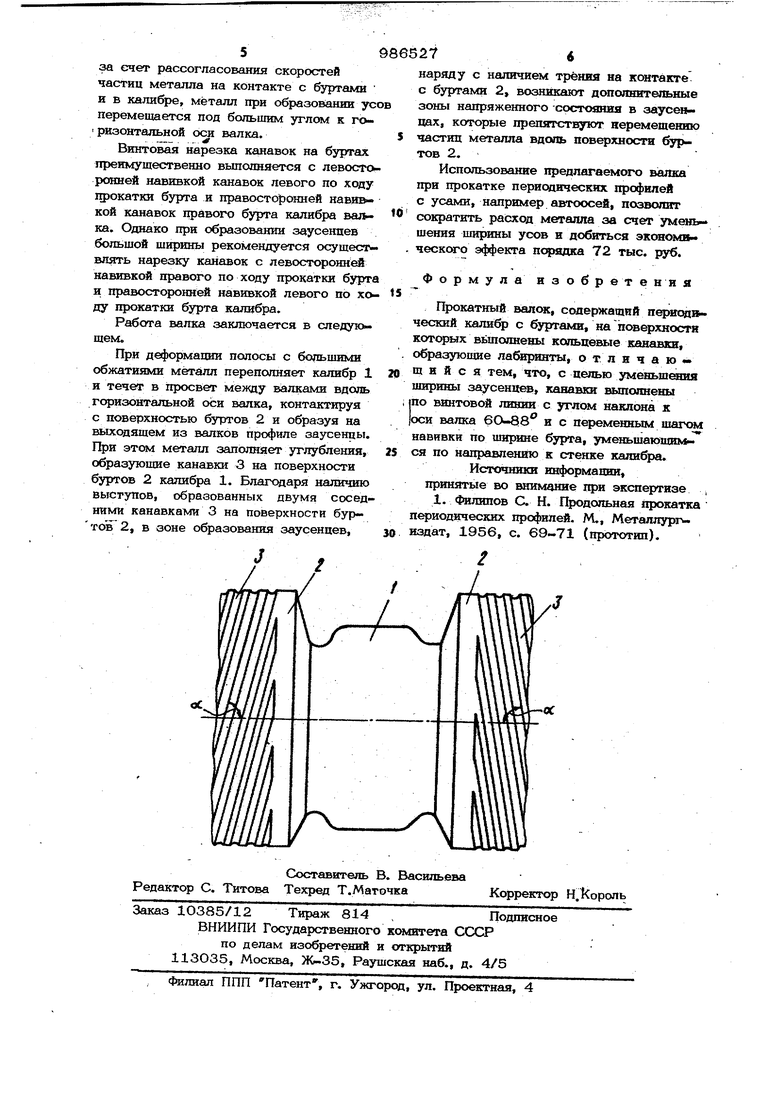

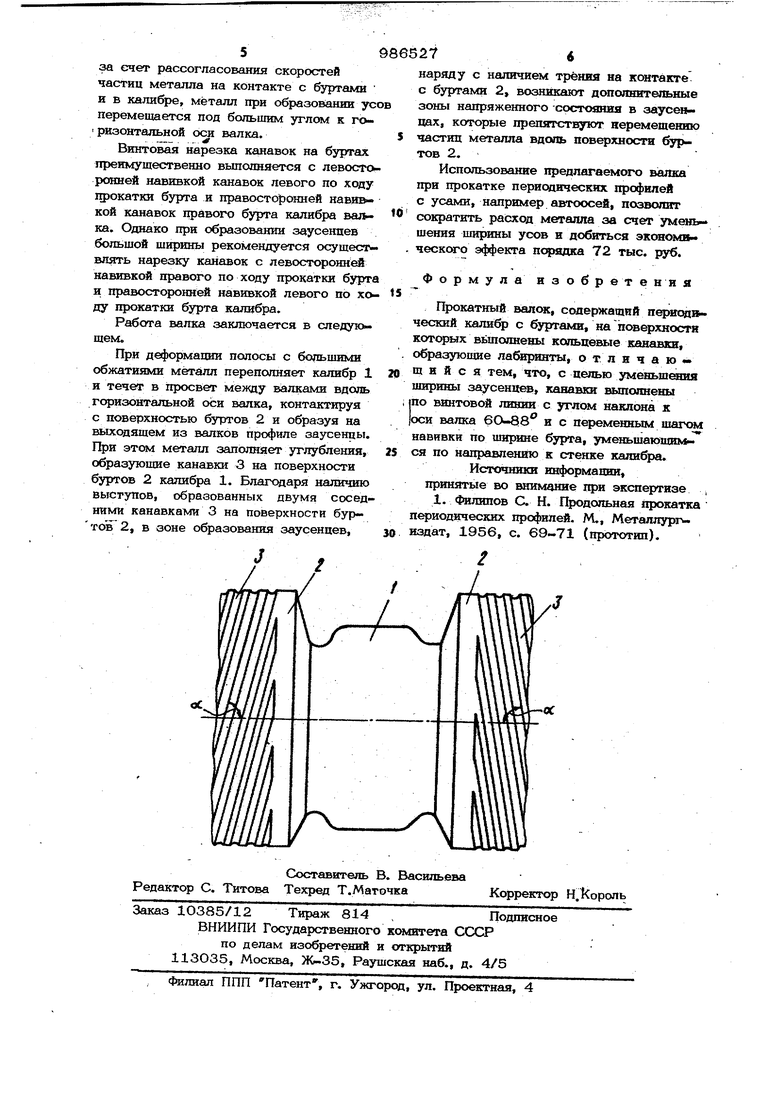

Изобретение относится к прокатному производству и может быть использовано при прокатке периодических профилей с заусенцами. . Наиболее близким к изобретению тех.ническим решением является прокатный валок, содержащий периодический калибр с буртами, на поверхности которых вьто нены кольцевые канавки, образующие лабиринт . Наличие лабиринта на буртах калибра несколько затрудняет истечение мета;.. ла в просвет между валками, что позволяет получать заусенцы относительно небольшой ширины к, тем сдмым, сократить расход металла при прокатке про филей. Недостатком известного валка для прокатки периодических профилей с заусе цами 5галяется достаточно больдюй расход металла за счет образования заусе цев значительной щирины, и также наличие пробуксовки валков относительно д&. формируемой полосы при формировании участков профиля с убыванием обжатия, что повышает износ калиброванной поверхности валков. Целью изобретения является уменьш. ние ширины заусенцев. Поставленная цель достигается тем, что в прокатном валке, содержащем п&« риодический калибре; буртами, на ности которых вьшолнены кольцевые канавки, образующие лабиринты, канавкр выполнены по винтовой линии с углом наклона к оси валка 60-88° и с переменным щагом навивки по ширине бурта, уменьшающимся по направлению к стенке калибра. На чертеже изображен предлагаемый прокатный валок для прокатки периодических профилей с заусенцами. Валок содержит периодический калибр 1 с буртами 2, образованйыми из соотавных колец. На наружной поверхности буртов 2 валки выполнены по винтовой 3 joiHira, преимущественно многозаходные канавки 3, образующие на поверхности буртов 2 лабиринты Канавки 3 вьшол- вены с постоянным или переменным Шагом винтовой нарезки. Угол Q/ наклона канавок 3 к горизонтальной оси валка 60-88, Прокатка многих периодических проф лей сопровождается интенсивными мест« нымн обжатиями полосы на отдельных ее участках, -что приводит к переполне нню калибра металлом и интенсивному образованию в местах разъема валков заусенцев (усов). Заусенцы в процессе прокатки контактируют с буртами калиб ра валка по их наружной поверхности и при возникающих на контакте силах тре ния участвуют b динамике процесса про катки. Однако после прокатки в большинстве случаев заусенцы удаляют с поверхности профиля, что приводит к потере (до 2%) металла в отходы. Линейная скорость частиц на контакте с буртами в зоне образовання заусенцев несколько больше, чем на внутренней поверхности калибрш. В связи с этим истечение металла из ка« либра в просвет между буртами валков происходит не параллельно горизонтальн оси валка, а под некоторым к ней .: Величина угла зависит от велкчи ны коэффициента тренияна контакте за усенцев с буртами, скорости прокатки, геометрических размеров заусенцев, тем пературы прокатки и г.д. Кольцевые лабиринты на буртах не в полной мере препятствуют иотечешпо металла в заусенцы, так как давящая поверхность выступов располо жена под некоторым углом к направлени течения металла в заусенцы, Вьшолняя лабиринты на поверхности буртов по винтовой линии с соответству ющим углом oL наклона канавок к горн зонтальной оси валка, создают условия затрудненного истечения металла в за усенцы. При этом давящая поверхность канавок лабиринта расположена перпен- дикулярно направлению перемещения частиц металла на поверхности буртов, уменьшая ширину усов и, следовательно расход металла. Винтовые канавки на валке выполн5 ются преимущественно многозаходными с постоянным шагом и углом od наклон давящей поверхности лабиринта. При этом канавки вьшолияются постоянной глубины по периметру валка. Y, Однако эффективнее вьшолнение канавок по винтовой линии с переменным шагом и, следовательно, переменным углом od давящей поверхности лабиринта по ширине бурта, поскольку в начальной стадии образования усов металл более интенсивно течет в просвет между буртами валков, чем в конечной стадии образования усов. При этом в начальной стадии частицы металла на контакте с буртами перемещаются под меньшим углом к горизситальной оси валка, чем в конечной стадии постепенно увеличивая угол наклони к оси валка от миншу ального к максимально возможному. Выполняя канавки лабиринта на буртах с пере менным шагом, уменьшающимся по направлению к стенке калибра, и углом наклона к оси валка, добиваются максимально возможного механического противодействия истечения металла в проовег валков и, следовательно, уменьшения ширины усбВоГлубина канавок при этом выполняется как посто5шной, так и пере, менной по ширине бурта в зависимости от интенсивности образования усов и условий прокатки. Выполнение канавок лабиринта по винтовой линии стабилизирует процесс деформации участков профиля с убыванием обжатия, увеличивая подпирающие усилия со стороны усов в очаге деформации и увеличивая вытяжку металла за счет уменьшения ширины усов. При этом усть. раншотся пробуксовки валков относительно поверхности деформируемогометалла, тем самым увеличивается износостойкость калиброванной поверхности валков. Выбор нижнего предела диапазона углов наклона канавок, равного 88, осиован из условия достижения максимального эффекта валка при интенсивном истечении металла в усы, небольших скоростях прокатки и температурах прокатки 9ОО - 950 С. В этом случае наклон канавок обеспечивает максимальное противодействие давящей поверхности лабиринта истечению металла в заусенец, гак какк канавки расположены перпендикулярно направлению перемещения частиц металла на контакте с буртами. Выбор верхнего предела диапазона углов наклона канавок, равного 6О°, , выбран для случаев прокатки, когда металл менее интенсивно перемещается из калибра в зону образования усов, больших скоростях прокатки и температур прокатки 11ОО-.1150с. В этом случае

Авторы

Даты

1983-01-07—Публикация

1981-12-16—Подача