(54) ВАЛОК ДЛЯ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для периодической прокатки | 1983 |

|

SU1093371A2 |

| Валок для периодической прокатки | 1987 |

|

SU1468623A2 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1271593A1 |

| Способ прокатки периодическихпРОфилЕй | 1978 |

|

SU841752A1 |

| Прокатный валок полосового прокатного стана | 1986 |

|

SU1398938A1 |

| Калибр для прокатки башмаков | 1989 |

|

SU1676689A1 |

| Валковый комплект для прокатки рифленых листов | 1980 |

|

SU900892A1 |

| Способ прокатки периодических фланцевых профилей | 1979 |

|

SU854466A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

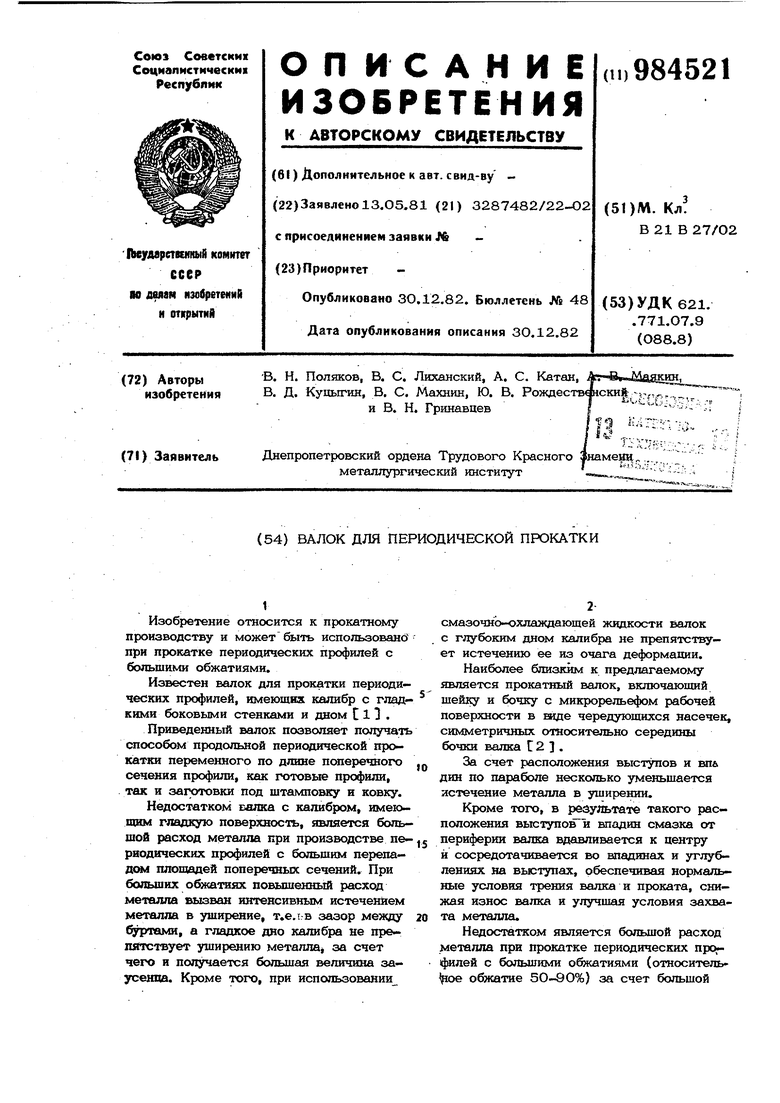

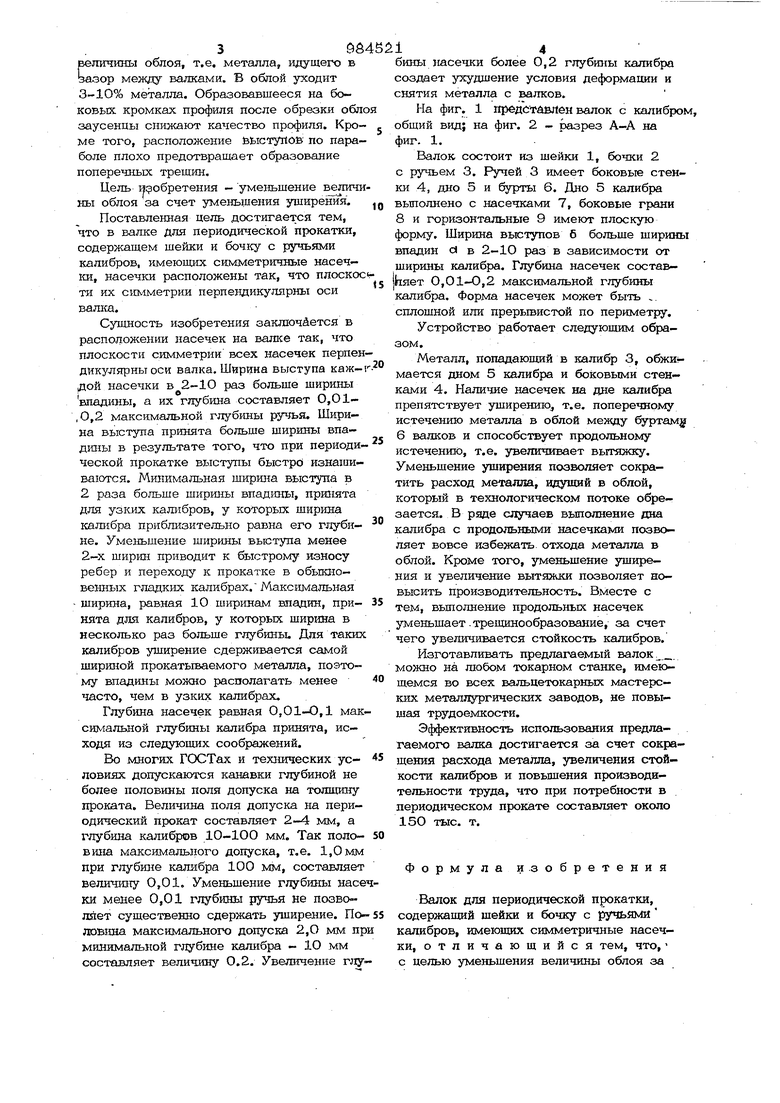

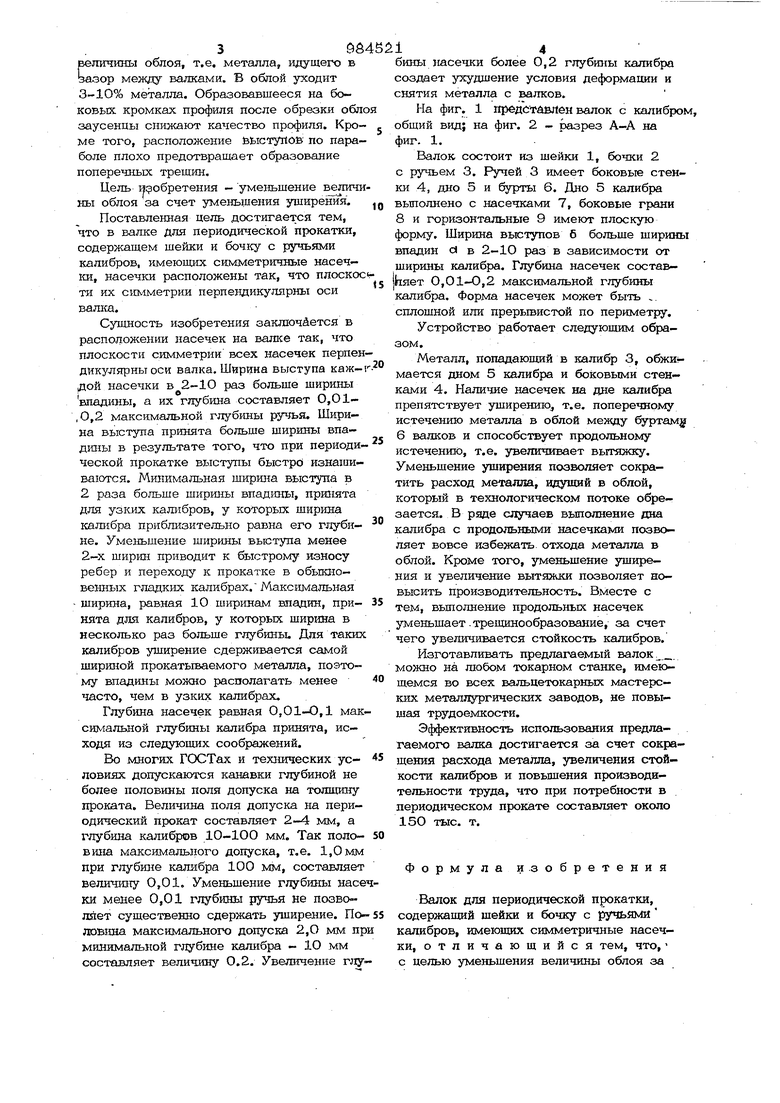

Изобретение относится к прокатному производству и можетбыть использовано при прокатке периодических профилей с большими обжатиями. Известен валок для прокатки периодических профилей, имеющих калибр с гладKHOviH боковыми стенками и дном С 1 3 . Приведенный валок позволяет получать способом продольной периодической прокатки переменного по длине поперечного сечения профили, как готовые профили, так и загчуговки под штамповку и ковку. Недостатком Балка с калибром, имеющим гладкую поверхность, является большой расход металла при производстве пернодических профилей с большим перепа- там площадей поперечных сечений. При больших обжатиях повышенный расход металла вызван интенсивным истечением металла в уширение, т.елгв зазор между бгуртами, а гладкое дно калибра не прешггствует уширению металла за счет чего и получается большая величшш заусенпа. Кроме того, при использовании смазочно-охлаждающей жидкости валок с глубоким дном калибре не препятствует истечению ее из очага деформации. Наиболее близким к предлагаемому является прокатный валок, включающий шейку и бочку с микрорельефом рабочей поверхности в Еиде чередующихся насечек, симметричных относительно середины бочки валка Г 2 . За счет расположения выступов и Ш1& дин по параболе несколько уменьшается истечение металла в ухиирении. Кроме того, в результате такого расположения выступов и впадин смазка от периферии валка вдавливается к центру и сосредотачивается во впадинах и углублениях на выступах, обеспечивая нормальные условия трения валка и проката, снижая износ валка и улучшая условия захвата металла. Недостатком является большой расход металла при прокатке периодических прс филей с большими обжатиями (относитель рое обжатие 50-90%) за счет большой величины облоя, т.е. металла, идущего в зазор между валками. В облой уходит 3-10% металла. Образовавшееся на боковых кромках профиля после обрезки обл заусенцы снижают качество профиля. Кро- ме того, расположение выступов по пара боле плохо предотвращает образование поперечных трещин. Цель изобретения - уменьщение велич ны облоя за счет уменьщения ушире Н1 я. Поставленная цель достигается тем, что в валке для периодической прокатки, содержащем шейки и боч1су с ручьями калибров, имеюших симметричные насечки, насечки расположены так, что плоскос ти их симметрии перпевдикулярны оси вашга. Сущность изобретения заключается в расположении насечек на вашсе так, что плоскости симметрии всех насечек перпен дикулярны оси валка. Ширина выступа каж|Дой насечки в 2-10 раз больше ширины впадины, а их глубина составляет О,01,О,2 максимальной глубины pyvbsi. Ширина выступа принята больше ширины впа- Д1ШЫ в результате того, что при периоди ческой прокатке выступы быстро изнашиваются. Минимальная ширина выступа в 2 раза больше ширины впадины, принята для узких калибров, у которых ширина калибра приблизительно равна его глубине. Уменьшение ширины выступа менее 2-X ширин приводит к быстрому износу ребер и переходу к прокатке в обыкновенных гладких калибрах. Максимальная - ширина, равная 10 ширинам впадин, принята для калибров, у которых ширина в несколько раз больше глyбшiы. Для таких калибров ущирение сдерживается самой шириной прокатьгеаемого металла, поэтому впадины можно располагать менее часто, чем в узких калибрах. Глубина насечек равная 0,01-0,1 мак сш альной глубины калибра принята, исходя из следующих соображений. Во многих ГОСТах и технических условиях допускаются канавки глубиной не более половины поля допуска на толщш у проката. Велич1ша поля допуска на периодический прокат составляет 2-4 мм, а глубина калибров 10-100 мм. Так половина максимального допуска, т.е. 1,0мм при глубине калибра 100 мм, составляет величину 0,01. Уменьшение глубины насе ки менее 0,01 глубины ручья не позво лйет существенно сдержать уширение. По лоыЕиа максимального допуска 2,0 мм пр минимальной глубине калибра - 1О мм составляет величину 0.2. Увеличение глу бины тшсечки более 0,2 глубины калибра создает ухудшение условия деформации и снятия металла с валков. На фиг. 1 предстйвлен валок с калибром, обший вид; на фиг. 2 - разрез А-А на фиг. 1. Валок состоит из шейки 1, бочки 2 с ручьем 3. Ручей 3 имеет боковые стенки 4, дно 5 и урты 6. Дно 5 калибра вьшолнено с насечками 7, боковые грани 8 и горизонтальные 9 имеют плоскую форму. Ширина выступов б больше ширины впадин d в 2-1О раз в зависимости от ширины калибра. Глубима насечек составЬяет 0,01-0,2 максимальной глубины калибра. Форма насечек может быть . сплошной или прерьшистой по периметру. Устройство работает следующим образом. Металл, попадающий в калибр 3, обжигмается дном 5 калибра и боковыми стенками 4. Наличие насечек на дне калибра препятствует уширению, т.е. поперечному истечению металла в обяой между буртам§ 6 валков и способствует продольному истечению, т.е. увеличивает вытяжку. Уменьшение уширения позволяет сократить расход металла, идущий в облой, который в технологическом потоке обрезается. В ряде случаев выполнение дна калибра с продольными насечками позволяет вовсе избежать отхода металла в облой. Кроме того, уменьшение уширения и увеличение вытяжки позволяет новысить производительность. Вместе с тем, вьшолнение продольных насечек уменьшает.трещинообразование, за счет чего увеличивается стойкость калибров. Изготавливать предлагаемый валок можно на любом токарном станке, имеющемся во всех вальцетокарных мастерских металлургических заводов, не повышая трудоемкости. Эффективность использования предлагаемогч) валка достигается за счет сокращения расхода металла, увеличения стойкости калибров и повышения производительности труда, что при потребности в периодическом прокате составляет около 15О тыс. т. Формула и.3 обретения Валок для периодической прокатки, содержащий шейки и бочку с ручьями калибров, имеющих симметричные насечки, отличающийся тем, что, с целью уменьщения величины облоя за

счет уменьшения уигарения, плоскости симметрии насечек перпецдикул51рны оси валка.

Источники информации, поюштые во внимание при экспертизе

%1.1

№ 799846, кл. В 21 В 27/02, 1979.

Фиг.2

Авторы

Даты

1982-12-30—Публикация

1981-05-13—Подача