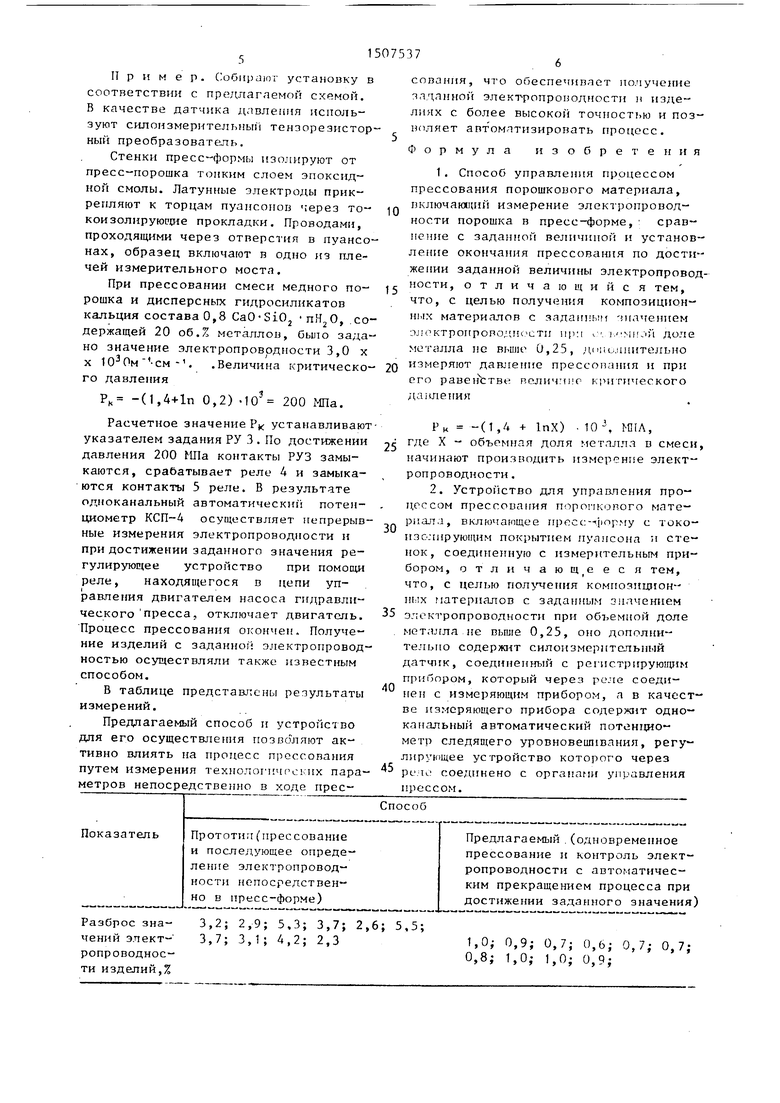

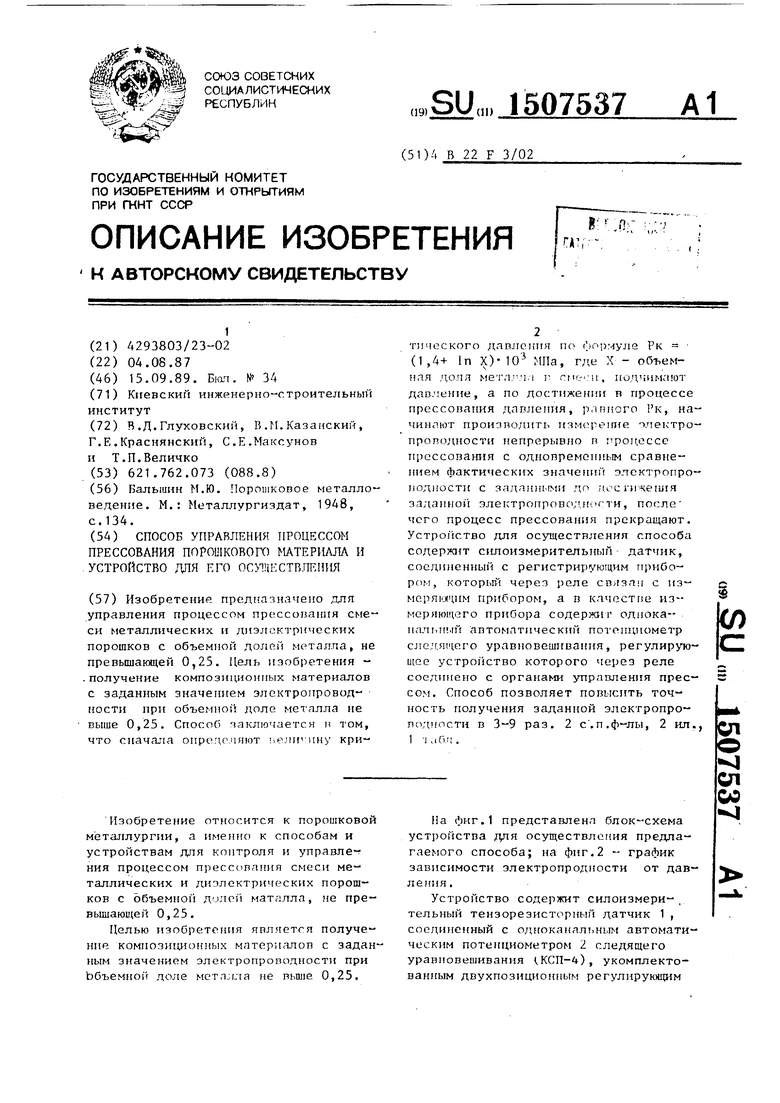

устройством (РУ)3 и иредиазпачеииым для регистрации изменения давления прессования и подачи команды на начало регистрации изменений электро-, проводности, что достигается при помощи реле 4 типа РЭС-7. Его контакты 5 находятся в цени измерительного моста.

Стенки пресс -формы 6 изолированы от прессуемой смеси слоем эпоксидной смолы. Латунные электроды прикреплены к торцам пуансонов через то- коизолирующие прокладки. Проводами, проходя1цими через отверстия в пуансонах, образец подключается к одному из плечей измерительного моста, в состагч которого входят резисторы 7 и 8 сопротивлением 100 и 200 0м- соответственно и переменный резистор 9 сопротивлением 100 Ом. К одной диагонали моста подводится питание 12 В от источника 10 постоянного тока (Б5-47). Напряжение разбаланса с другой диагонали через переменшлй резистор 11 сопротивлением 3000 Ом подается на вход одно- канального автоматического потенциометра 12 следящего уравновещива 1ия (КСП-А), укомплектованного двухпози- ционнЫм регулируюи(им устройством РУ 13 и предназначенного для непрерывной регистрации изменений электро проводности прессуемой смеси и подачи команды на прекращение прессования. Последнее достигается при помощи реле 14 типа РЭС-7. Его контакты 15 находятся в цепи органов управления прессом.

Сопротивления резисторов 9 и 11 подбираются такими, чтобы при изменении электропроводности в требуемом диапазоне напряжение разбаланса моста находилось в пределах шкальг потенциометра, после чего шкапа градуируется в единицах электропршзод- ности.

Питание силовой цепи устройства осуществляется от сети переменного тока напряжением 220 В и частотой 50 Гц.

Способ осуществляют следующим образом.

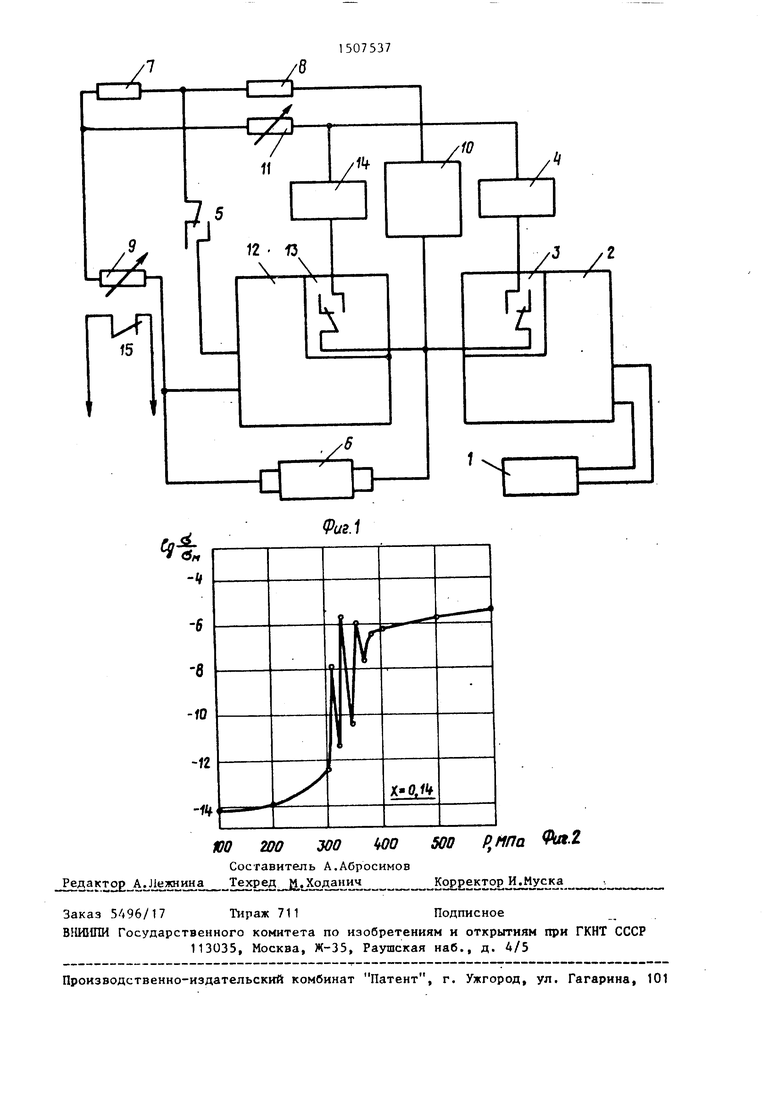

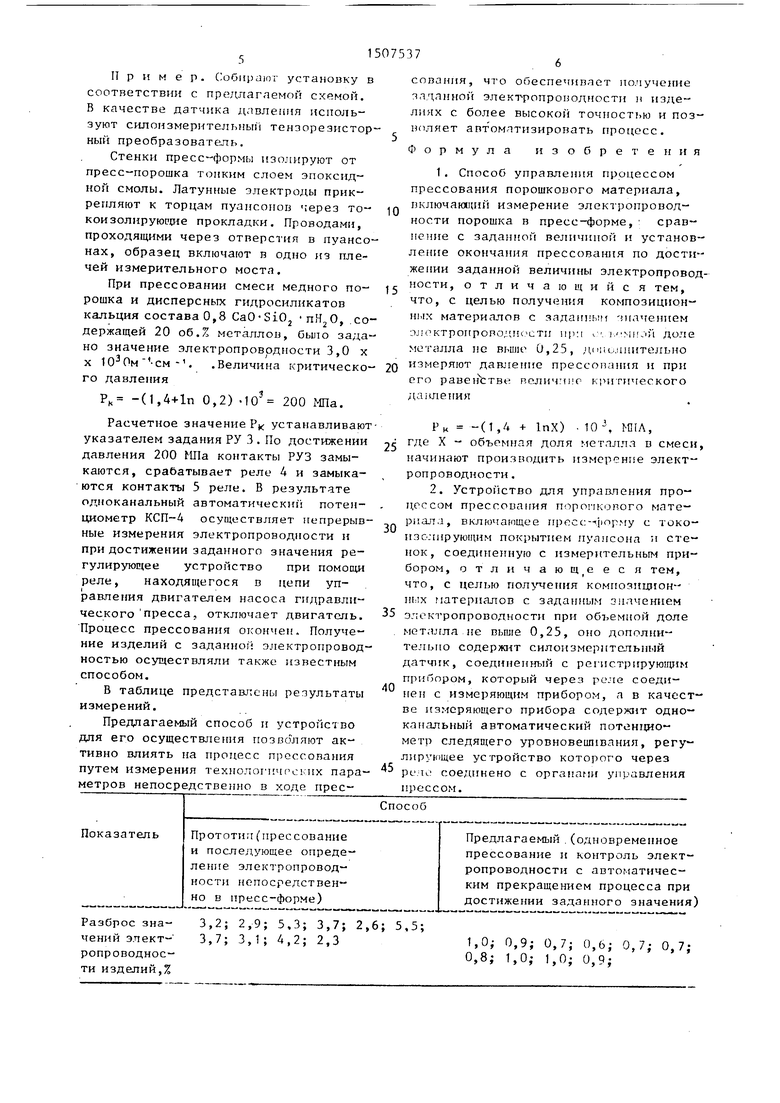

Смесь с объемной долей металла X прессуют до достижения расчетного давления прессования Р (1,)х . Fla графике (фиг. 2) зависимости электропроводности смеси от давлния прессования, ось ординат отража

от отношение между э.чектрочронодно- стью композита 6 и электропроводно- СТ1|Ю входящего в его состаи металла 6„. Величина Р в этом случае сое- тапляет - 500 МПа. При X 0,25 существует область давлений, характеризующаяся статистическим разбросом значений электропроводности. Получение материала со стабильными значениями электрофизических и механических свойств возможно лишь ц .Величина критического давления Р зависит от объемной доли металла X. Экспериментально полученная спязь ме-аду РцИ X для щирокого класса диэлектрических и металлических порощков выглядит следуюи(им образом:

0

5

5

0

5

0

0

(1 ,Д + In X) юМпа.

По достижении расчетного значения Р, начинают контроль электропроводности. Непрерывный контроль электропроводности осуществляют измерением электропроводности изделия непосреД ственно в пресс-форме, непрерывно сравнивая фактические значения с заданными. При достижении заданного значения процесс прессования автоматически прекращают. Все это обеспечивает получение композиционных материалов с заданным значением электропроводности с высокой точностью.

Перед началом работы указатель задания РУ 3 устанавливают против отметки, соответствующей сигналу., приходящему с силоизмерительногЬ с датчика при давлении Р, и указатель задания РУ 13 устанавливают против отметки, соответствующей заданному значению электропроводности. В процессе прессования при достижении значения Рд срабатывает РУ 3, его контакты замыкаются, в результате чего срабатывает реле 4. При-этом замыкаются нормально разомкнутые контакты 5 в цепи измерительного моста и на диаграммной ленте потенциометр КСП-4 производит непрерывную регистрацию электропроводности прессуемой смеси. При достижении заданного значения электропроводности срабатывает РУ 13, его контакты замыкаются, в результате чего от источника 10 подается напряжение на обмотку реле 14. При этом размыкаются нормально замкнутые контакты 15 реле и прессование прек-i ращается.

II р и м ер. Собиракгг установку в соответствии с предлагаемой схемой. В качестве датчика давления используют силоизмерительны тензорезистор ный преобразователь.

Стенки пресс-формы изолируют от пресс-порошка топким слоем эпоксидной смолы. Латунные электроды прикрепляют к торцам пуансонов через то- коизолируюоще прокладки. Проводами, проходящими через отверстия в пуансонах, образец включают в одно из пле- чей измерительного моста.

При прессовании смеси медного порошка и дисперсных гидросиликатов кальция состава 0,8 СаО- SiO , .содержащей 20 об.% металлов, было зада но значение электропроводности 3,0 х

.Величина критическо

X 10 0м- -см го давления

Р -(1,4+1п 0,2) .10 200 Ша.

Расчетное значение) устанавливают указателем задания РУ 3 . По достижении давления 200 МПа контакты РУЗ замыкаются, срабатывает реле 4 и замыкаются контакты 5 реле. В результате одноканальный автоматически потенциометр КСП-4 осуществляет непрерывные измерения электропроводности и при достижении заданного значения регулирующее устройство при помощи реле, находящегося в цепи управления двигателем насоса гидравлического пресса, отключает двигатель. Процесс прессования окончен. Получение изделий с заданной электропроводностью осуществляли также известным способом.

В таблице представлены результаты измерений.

Предлагаемый способ и устройство для его осуществления гюзвс ляют активно влиять на процесс прсссова н1я путем измерения технологичг ских параметров непосредственно в ходе прес

сования, что обеспечивает получение г лданьгоГ( элeктpoпpoвoд rocти и изделиях с более высокой точностью и поз- нпляет аптомятизировать процесс.

Формула изобретения

1. Способ управления процессом прессования порошкового материала, включаюи(ий измерение электропроводности порошка в пресс-форме, срав- iieinie с задан ой величиной и установление оконча1П я прессования по достижении заданной величины электропроводности, отличающийся тем, что, с целью получения композицион- HI.IX материалов с заданным )1(аче1Н1ем элоктроггрояодгп. сти iip:i , ). доле металла не вьшю 0,25, дпиилиительно измеряют давление прессопания и при его равенстве величине к1П1Тического даиле1гия

25

30

Рц -(1,4 + 1пХ) . 10 -, М1Л, где X - объемная доля металла в смеси начинают производить измеренк е электропроводности .

2. ycTpoiicTBo для управления про- н,ессом прессования HfiporiKonoro материала, включающее npecci-i.iiop.My с токо- изолирующим покрытием пуансона и стенок, соединенную с измерительным прибором, о тли ч е с я тем, что, с це1гью получения комнозишюн- Н1;1х г атериалов с заданным значением 35 электропроводности при обт емной доле металла не 0,25, оно дополнительно содержит силоизмеритсльный датчик, соединенный с регистрирую 1Ц1м прибором, который через реле соединен с измеряющим прибором, а в качестве измеряющего прибора содержит одно- канальный автоматический noroHipio- метр следящего уровновешивания, регулирующее устройство которого через рило соединено с органами управления прессом.

40

45

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования термоэлектрических материалов и устройство для реализации способа | 2020 |

|

RU2772225C1 |

| СПОСОБ ПРЕССОВАНИЯ ПЛАСТИЧЕСКИХ И ВЯЗКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ В ПРЕСС-ФОРМЕ ГИДРОПРЕССА И ГИДРОПРЕСС ДЛЯ ИХ ПРЕССОВАНИЯ | 1992 |

|

RU2042524C1 |

| Способ прессования пластических и вязкоэластичных материалов и устройство для его осуществления | 1991 |

|

SU1779615A1 |

| Способ получения материалов с заданной электропроводностью, состоящих из металла и диэлектрика | 1986 |

|

SU1452657A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2133192C1 |

| ПОРОШКИ АГЛОМЕРАТОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2542866C9 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Автоматический сборник-анализатор атмосферных осадков | 1976 |

|

SU637694A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

Изобретение предназначено для управления процессом прессования смеси металлических и диэлектрических порошков с объемной долей металла, не превышающей 0,25. Цель - получение композиционных материалов с заданным значением электропроводимости при объемной доле металла не выше 0,25. Способ заключается в том, что сначала определяют величину критического давления по формуле Pк=-(1,4+LNX).103 МПа, где X - объемная доля металла в смеси, поднимают давление, а по достижении в процессе прессования давления, равного Pк, начинают производить измерение электропроводности непрерывно в процессе прессования с одновременным сравниванием фактических значений электропроводности с заданными до достижения заданной электропроводности, после чего процесс прессования прекращают. Устройство для осуществления способа содержит силоизмерительный датчик, соединенный с регистрирующим прибором, который через реле связан с измеряющим прибором, а в качестве измеряющего прибора содержит одноканальный автоматический потенциометр следящего уравновешивания, регулирующее устройство которого через реле соединено с органами управления прессом. Способ позволяет повысить точность получения заданной электропроводности в 3-9 раз. 2 с.п. ф-лы, 2 ил., 1 табл.

Прототип(прессование и последующее опреде ление электропроводности ({опосредствен- но в пресс-форме)

3,2; 2,9; 5,3; 3,7; 2,6; 5,5; 3,7; 3,1; 4,2; 2,3

Снособ

Предлагаемый , (одновременное прессование и контроль электропроводности с автоматическим прекращением процесса при достижении заданного значения)

1,0; 0,9; 0,7; 0,6; 0,7; 0,7; 0,8; 1,0; 1,0; 0,9;

Фиг.1

| Бальшин М.Ю | |||

| Поршлковое металловедение | |||

| М.: Иетал.пургиздат, 1948, с.134. |

Авторы

Даты

1989-09-15—Публикация

1987-08-04—Подача