Изобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении проволоки для струн фортепиано..

Цель изобретение - улучшение качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки.

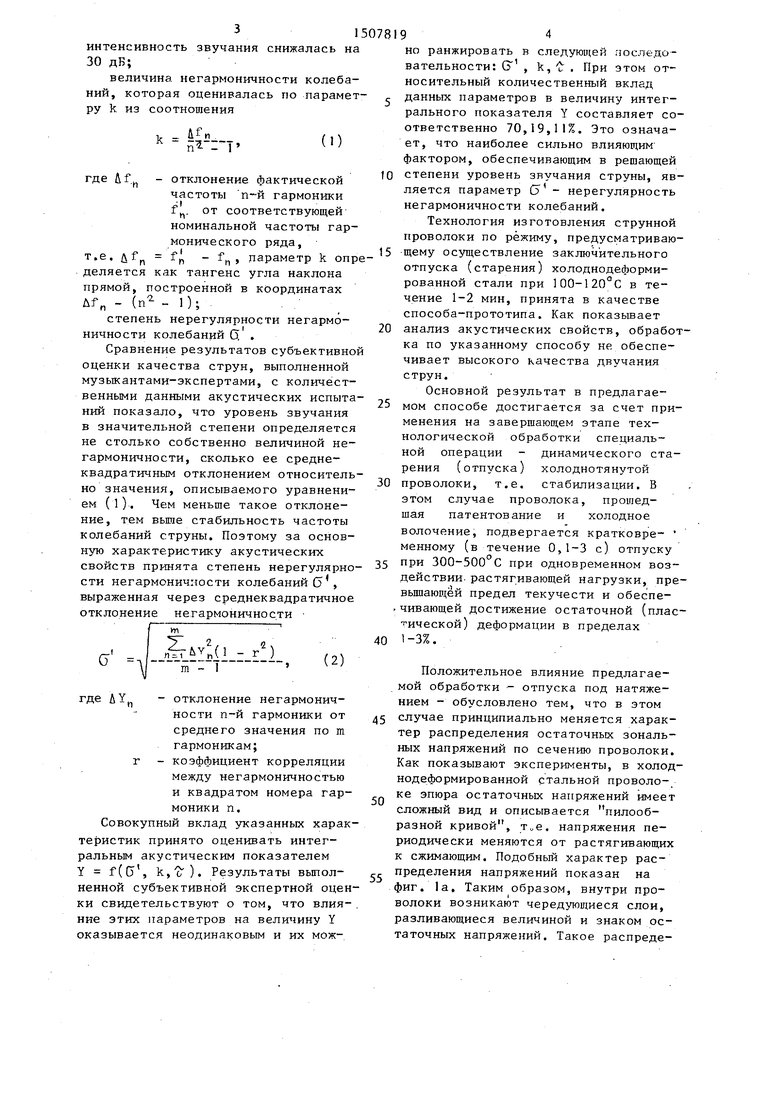

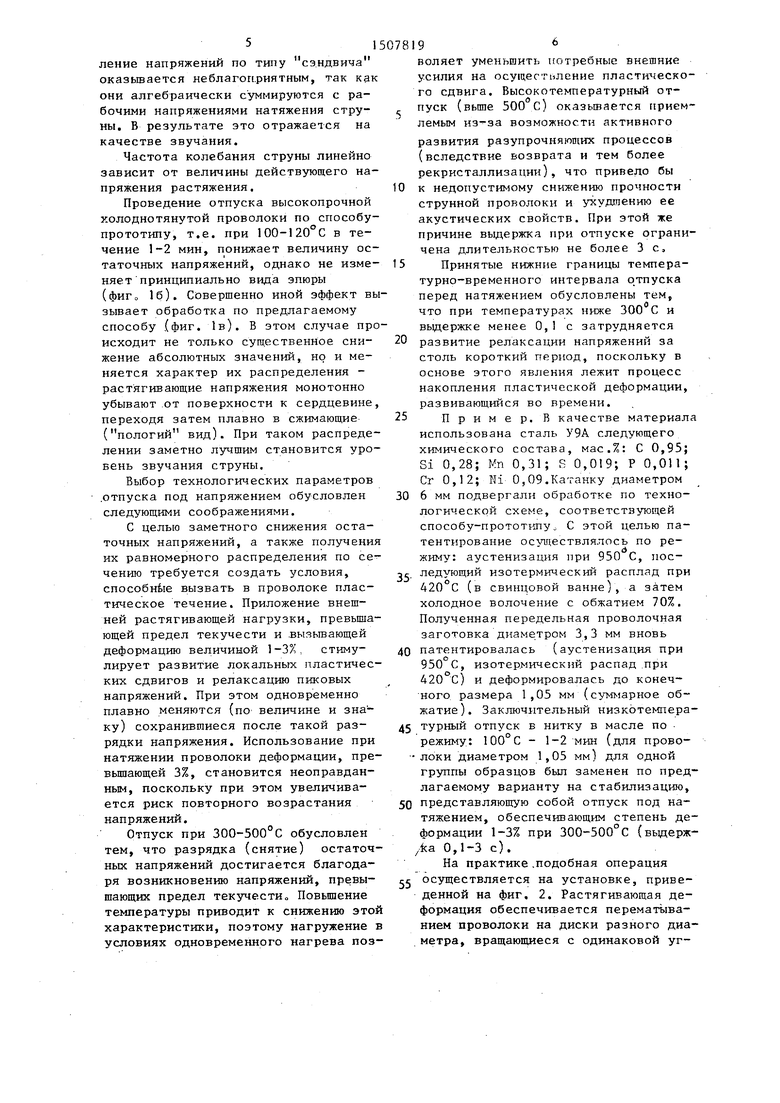

На фиг. 1 показано распределение остаточных напряжений в исходном материале (а, после обработки по способу-прототипу (б) и по предлагаемому способу (в); на фиг, 2 - схема установки.

Установка по схеме фиг. 2 содержит подторможенньш размоточный узел 1, первый диск 2 рабочего барабана,

электроконтактное устройство 3 для нагрева, охладитель 4, вспомогательный барабан 5 и второй диск 6 рабочего барабана.

Для оценки качества звучания струн были выбраны следующие объективные показатели уровня акустических свойств проволоки:

продолжительность затухания звуковых колебаний 1, которая определялась как время, в течение которого

00

ю

3150781

интенсивность звучания снижалась на 30 дБ;

величина негармоничности колебаний, которая оценивалась по парамет- ру k из соотношения

. ufn.

(О

где Uf - отклонение фактической частоты гармоники f. от соответствующей номинальной частоты гармонического ряда,

т.е. дГ п параметр k определяется как тангенс угла наклона прямой, построенной в координатах Af - (п - 1);

степень нерегулярности негармоничности колебаний (5, .

Сравнение результатов субъективной оценки качества струн, выполненной музыкантами-экспертами, с количественными данными акустических испыта- НИИ показало, что уровень звучания в значительной степени определяется не столько собственно величиной негармоничности, сколько ее средне- квадратичньи отклонением относитель

но значения, описываемого уравнением (l). Чем меньше такое отклонение, тем вьпле стабильность частоты колебаний струны. Поэтому за основную характеристику акустических свойств принята степень нерегулярно сти негармоничности колебаний 0 , выраженная через среднеквадратичное отклонение негармоничности

CJ L.1

т - 1

(2)

где ДУ,

- отклонение негармоничности п-й гармоники от среднего значения по m гармоникам;

г - коэффициент корреляции между негармоничностью и квадратом номера гармоники п. Совокупный вклад указанных характеристик принято оценивать интегральным акустическим показателем Y f((j , k, cr). Результаты выпол- ненной субъективной экспертной оценки свидетельствуют о том, что влия- ние этих параметров на величину Y оказывается неодинак:овым и их мож

to

15

25 20

30

35

40

45

50

94

но ранжировать в следующей последовательности: ( , k, . При этом относительный количественный вклад данных параметров в величину интегрального показателя Y составляет соответственно 70,19,11%. Это означает, что наиболее сильно влияющим фактором, обеспечивающим в решающей степени уровень звучания струны, является параметр - нерегулярность негармоничности колебаний.

Технология изготовления струнной проволоки по режиму, предусматриваю- щему осуществление заключительного отпуска (старения) холоднодеформи- рованной стали при 100-120°С в течение 1-2 мин, принята в качестве способа-прототипа. Как показывает анализ акустических свойств, обработка по указанному способу не обеспечивает высокого качества двучания струн.

Основной результат в предлагаемом способе достигается за счет применения на завершаюш;ем этапе технологической обработки специальной операции - динамического старения (отпуска) холоднотянутой проволоки, т.е. стабилизации. В этом случае проволока, прошедшая патентование и холодное волочение, подвергается кратковре- менному (в течение 0,1-3 с) отпуску при 300-500 С при одновременном воздействии- растягивающей нагрузки, пре- вышаюп ёй предел текучести и обеспе.чивающей достижение остаточной (плас- 1 ической) деформации в пределах 1-3%.

Положительное влияние предлагаемой обработки - отпуска под натяжением - обусловлено тем, что в этом случае принципиально меняется характер распределения остаточных зональных напряжений по сечению проволоки. Как показывают эксперименты, в холод- нодеформированной стальной проволоке эпюра остаточных напряжений имеет сложный вид и описывается пилообразной кривой, т„е. напряжения периодически меняются от растягивающих к сжимающим. Подобный характер распределения напряжений показан на фиг. 1а, Таким образом, внутри проволоки возникают чередующиеся слои, разливающиеся величиной и знаком остаточных напряжений. Такое распреде51

ление напряжений по типу сэндвича оказьшается неблагок.риятным, так как они алгебраически суммируются с рабочими напряжениями натяжения стру- ны, В результате это отражается на качестве звучания.

Частота колебания струны линейно зависит от величины действующего напряжения растяжения.

Проведение отпуска высокопрочной холоднотянутой проволоки по способу- прототипу, т.е. при 100-120°С в течение 1-2 мин, понижает величину остаточных напряжений, однако не изме- няет принципиально вида эпюры (фиго 1б). Совершенно иной эффект вызывает обработка по предлагаемому способу (фиг. 1в). В этом случае происходит не только существенное сни- жение абсолютных значений, но и меняется характер их распределения - растягивающие напряжения монотонно убывают от поверхности к сердцевине переходя затем плавно в сжимающие (пологий вид). При таком распределении заметно лучшим становится уровень звучания струны.

Выбор технологических параметров .отпуска под напряжением обусловлен следующими соображениями.

С целью заметного снижения остаточных напряжений, а также получения их равномерного распределения по сечению требуется создать условия, способною вызвать в проволоке пластическое течение. Приложение внещ- ней растягивающей нагрузки, превышающей предел текучести и .вызьшающей деформацию величиной 1-3%, стиму- лирует развитие локальных пластических сдвигов и релаксацию пиковых напряжений. При этом одновременно плавно меняются (по величине и знаку) сохранившиеся после такой раз- рядки напряжения. Использование при натяжении проволоки деформации, пре- вьшающей 3%, становится неоправданным, поскольку при этом увеличивается риск повторного возрастания напряжений.

Отпуск при 300-500°С обусловлен тем, что разрядка (снятие) остаточных напряжений достигается благодаря возникновению напряжений, превы- шающих предел текучести Повьшение температуры приводит к снижению этой характеристики, поэтому нагружение в условиях одновременного нагрева поз9

воляет уменьшить котребные внешние усилия на осуществление пласт1сческо- го сдвига. Высокотемпературный отпуск (вьщ1е 500 с) оказьшается приемлемым из-за возможности активного развития разупрочняющих процессов (вследствие возврата и тем более рекристаллизации), что приведо бы к недопустимому снижению прочности струнной проволоки и ухудшению ее акустических свойств. При этой же причине выдержка при отпуске ограничена длительностью не более 3 с.

Принятые нижние границы темпера- турно-временного интервала отпуска перед натяжением обусловлены тем, что при температурах ниже 300 С и выдержке менее О,1 с затрудняется развитие релаксации напряжений за столь короткий период, поскольку в основе этого явления лежит процесс накопления пластической деформации, развивающийся во времени.

Пример. В качестве материала использована сталь У9А следующего химического состава, мас.%: С 0,95; Si 0,28; Мп 0,31; S 0,019; Р 0,011; Сг 0,12; Ni О,09.Катанку диаметром 6 мм подвергали обработке по технологической схеме, соответствующей способу-прототипу С этой целью па- тентирование осуществлялось по режиму: аустенизация при 950 С, последующий изотермический расплад при 420°С (в свинцовой ванне), а затем холодное волочение с обжатием 70%. Полученная передельная проволочная заготовка диаметром 3,3 мм вновь патентировалась (аустенизация при 950 С, изотермический распад при 420 с) и деформировалась до конечного размера 1,05 мм (суммарное обжатие). Заключительный низкотемпературный отпуск в нитку в масле по режиму: 100°С - 1-2 мин (для проволоки диаметром 1,05 мм) для одной группы образцов был заменен по предлагаемому варианту на стабилизацию, представляющую собой отпуск под натяжением, обеспечивающим степень деормации 1-3% при 300-500°С (выдержica 0,1-3 с).

На практике.подобная операция осуществляется на установке, приведенной на фиг, 2. Растягивающая деормация обеспечивается перематьша- нием проволоки на диски разного диаметра, вращающиеся с одинаковой угловой скоростью При работе установки проволока 7 с подторможенного размоточного узла 1 с противонатя жением поступает на первый 2 диск рабочего барабана и образует на нем 3-4 витка. Далее проволока поступает на. электроконтактное устройство 3 для нагрева, затем на охлаждение в охладителе 4. Через вспомогательный барабан 5 проволока поступает на второй диск 6 рабочего барабана За счет разницы диаметров первого и второго дисков происходит упруго-пластическая деформация. Второй диск Конструктивно совмещен с намоточным барабаном, где формируется моток готовой проволоки. Изменение скорости движения проволоки и длина нагреваемого отрезка позволяет обеспечить - требуемую продолжительность нагрева.

Эпюры строили по величинам остаточных напряжений первого рода в проволоке, определенным рентгеновским методом-по смещению положения линии (21l)ot относительно эталона путем постепенного электрического стравливания поверхности образца в растворе состава 84 Ьб.% и 16 об.% Сг2.0-},при плотности тока 5000 А/м и температуре . Съемку проводили иа дифрактометре УРС 50-ИМ в излучении. Погрешность измерений 175 МПа.

Акустическим испытаниям подвергали образцы, изготовленные как по предлагаемому способу, так и по способу-прототипу.

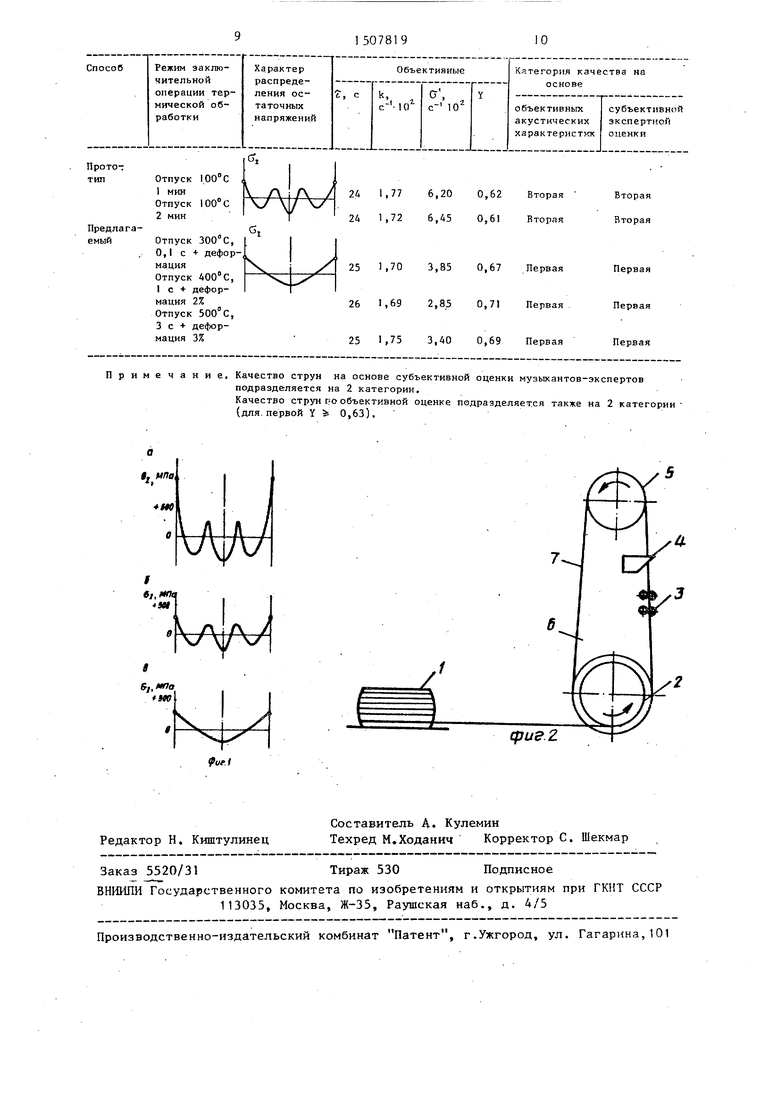

Результаты объективных акустических испытаний наряду с субъективными экспертными оценками и характером

эпюр остаточных напряжений струнной проволоки диаметром 1,05 мм из стали У9А приведены в таблице.

Как видно из данных таблицы, предлагаемый способ получения стальной

струнной проволоки, предусматривающий в качестве заключительной технологической операции отпуск под натяжением (стабилизацию), превосходит способ-прототип по всем объективным

и субъективным .акустическим параметрам, включающие важнейшие из них - д .и Y.

Формула изобретения

Способ изготовления стальной проволоки, преимущественно для струн фортепиано, включающий патентирова- ние, холодное волочение и отпуск при

заданных значениях температуры и вре- мени выдержки, о тличающий- с я тем, что, с целью улучшения качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки, в процессе отпуска к проволоке прикладывают нагрузку, вызывающую растягивающие напряжения вьше предела текучести материала проволоки с достижением остаточной деформации 1,0- 3,0%, а отпуск проводят при 300- 500°С,в течение 0,1-3,0 с.

Примечание, Качество струн на основе субъективной оценки музыкантов-экспертов подразделяется на 2 категории.

Качество струн пообъективней оценке подразделяется также на 2 категории- (для. первой Y 0,63).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБВИТОЙ СТРУНЫ ФОРТЕПИАНО И СПОСОБ ИЗГОТОВЛЕНИЯ ОБВИТОЙ СТРУНЫ ФОРТЕПИАНО С ИСПОЛЬЗОВАНИЕМ АКУСТИЧЕСКОГО КОНТРОЛЯ ВЕЛИЧИНЫ НАТЯЖЕНИЯ КЕРНА ПЕРЕД ПРОИЗВОДСТВОМ НАВИВКИ | 2015 |

|

RU2623516C2 |

| Способ изготовления высокопрочной проволоки | 1978 |

|

SU799852A1 |

| СПОСОБ НАСТРОЙКИ КЛАВИШНЫХ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 2008 |

|

RU2405215C2 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| Способ изготовления длинномерных стальных изделий | 1980 |

|

SU937523A1 |

| Способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса | 1977 |

|

SU865939A1 |

| Устройство для натяжения струн музыкального инструмента и способ его сборки | 1984 |

|

SU1267473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| Способ изготовления изделий | 1982 |

|

SU1025744A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

Изобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении проволоки для струн фортепиано. Цель изобретения - улучшение качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки. На завершающем этапе технологической обработки применяется специальная операция - динамическое старение холоднотянутой проволоки. Проволока, прошедшая патентирование и холодное волочение, подвергается кратковременному в течение 0,1-3,0 с отпуску при 300-500°С при одновременном воздействии растягивающей нагрузки, превышающей предел текучести и обеспечивающей достижение остаточной деформации в пределах 1-3%. 2 ил., 1 табл.

Bt,

«

.N0

У

дзиг.2

| Зубов В.Я | |||

| Патентирование проволоки | |||

| - МиТОМ, 1972, № 9, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Балакина В.И.Производство фортепианной проволоки, - Труды конференции по метизному производству | |||

| Центр бюро техн | |||

| информации, 1961, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

1989-09-15—Публикация

1988-03-10—Подача