1

Изобретение относится к черной металлургии и может быть использовано в сталепроволочнс производстве.

Известен способ изготовления высокопрочной пружинной проволоки путем многократного волочения патентированной заготовки с последующим низкотемпературным отпуском, который для предотвращения расслоения проволоки предусматривает волочение с мгшыми частными oбжaтия(vlи за проход порядка 10-12% с последующей кратковременной тепловой обработкой готовой проволоки при 350-400°С 1 .

Применение малых обжатий вызвано необходимостью снижать температуру нагрева проволоки при волочении с целью уменьшения степени деформационного старения , Использование дополнительной тепловой обработки предусматривается с целью снятия остаточных напряжений в.проволоке.

Недостатками этого способа является низкая пластичность проволоки средних и больших сечений, более 1,5 мм. Для этих диаметров на первой стадии деформации, когда диаметр заготовки относительно велик (более 3,0 мм), малые обжатия усугубляк т неравномерность деформации по сече,нию и приводят к возникновению высокого уровня остаточных напряжений, которые способствуют появлению микро- и макротрещин уже на первых протяжках, снижают пластичность готовой проволоки. По этой причине малые обжатия 10-12% вообще недопустимы для изготовления проволоки диаметром более 3,0 мм, когда волочение начинается с больших заготовок, диаметром 5-8 мм. Из-за возникновения чрезмерных остаточных напряжений это приводит, на практике, к растрескиванию проволоки уже в мотках при транспортировке. Высокая трудоемкость изготовления проволоки, так как применение малых обжатий по всему маршруту волочения приводит к увеличению кратности .деформации и вызывает необходимость использования станов повышенной кратности. Кроме того, применяемые дополнительные тепловые обработки при 350-400°С усложняют процесс изготовления проволоки и повышают энергетические затраты. Кроме того, малая эффективность отпуска при 350-400°С, особенно для проволоки средних и больших сечений, более 1,5 мм. Повышенная дефектность у такой проволоки, возникающая уже на

первой стадии деформации, не устраняется последукадим отпуском Г

Известен также способ изготовления высокопрочной проволоки, включающий термообработку и последукщее холодное волочение, в котором волочение осуществляютс деформациями: на 1-й протяжке - 37, 2-й 26%; на 3-й - 18% и далее по маршруту с постепенно убывающими до 13,5% единичными обжатиями, причем после второй протяжки рекомендуется проводить промежуточный отпуск 2.

Однако в этом способе величина частных обжатий не регламентируется в зависимости от диаметра заготовки и готовой проволоки. Пластичность проволоки определяется величиной остаточных напряжений и степенью развития деформационного старения, которые в свою очередь зависят от соотношения частных обжатий и диаметра проволоки. Поэтому принятые значения частных обжатий допустикы лишь для узкогр диапазона заготовок и готовой проволоки. Обжатия 37-38% примeни ы лишь для заготовок диаметром порядка 8-10 мм, когда неоднородность деформации является более существенным фактором, чем деформационное старение, в то же время, такое обжатие нецелесообразно для заготовок диаметром 1-3 мм, когда для обеспечения однородности деформации достаточно меньшего обжатия. Обжатие в 37-38% приведет только к чрезмерному нагреву и охрупчиван ню проволоки от деформационного старения. Аналогичная картина будет наблюдаться и на заключительной стадии волочения. При изготовлении, например высоко:прочной проволоки диамвтром 0,1-0,3 мм возникает необходимость применять обжатия 8-10%,а не 13-14%, так как с утонением диаметра все большее значение приобретает борьба с деформационным старением. Распределение единичных обжатий на первых двух протяжках нерационально. Максимальный уровень остаточных напряжений в проволоке фЬрмируется только при суммарной деформации 45-60%, и поэтому определяется величиной обжатия не только напервой, но и на второй протяжке. Побышенное обжатие (37,5%) на перво п|фтяжке, снижакхцее уровень остаточных напряжений, резко сменяется (перепад более 10%) на пониженное обжатие (до 26%) на второй протяжке, вызывая вновь появление высокого уровня остаточных напряжений. При тако распределении теряется положительный эффект первой протяжки, от которой в материал вносится лишь охрупчивающий эффект от деформационного старения з счет повышенного (37,5%)обжатия. Промежуточный отпуск не обеспечивает надежного повышения пластичности, та как наряду со снятием остаточных напряжений он вызывает структурные изменения в материале (старение, коагуляцию карбидной фазы и т.п.), вызывающие охрупчивание проволоки при последующем волочении. Кроме того, отпуск как дополнительная операция, приводит к увеличению производственных затрат на изготовление проволоки.

Цель изобретения - повышение механичес1/их свойств проволоки .

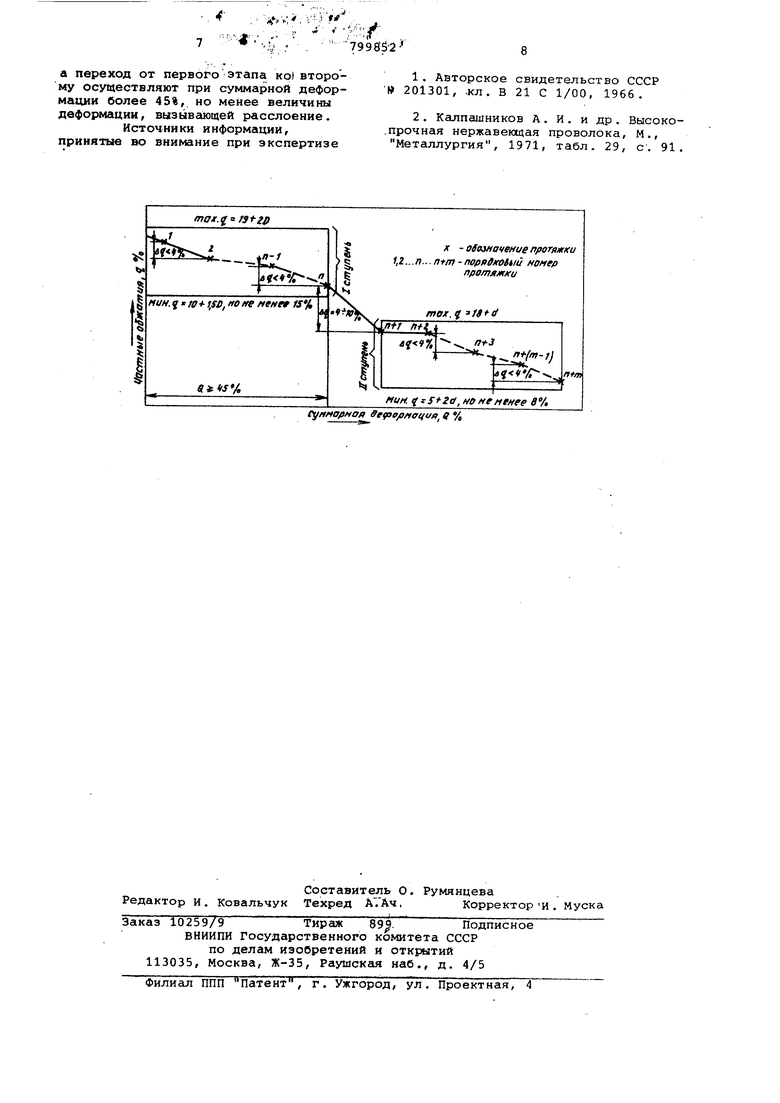

Цель достигается тем, что волочение ведут в два различакщихся по технологическим параметрам, этапа, причем на первом этапе обжатия (q) выбирают из соотношения: 10+l, 19+2D, где D - диаметр заготовки, а на втором этапе - из соотношения: 5+2d4Qii8+d,где d - диаметр готовой проволоки, при этом величины обжатий внутри кг1ждого этапа различаются на величину, не превышающую 4%, между этапами на 4-10%, а переход от первого этапа ко второму осуществляют при суммарной деформации более 45%, но менее величины деформации, вызывающей расслоение.

Ограничение максимальной величины единичных деформаций по каждой ступени вызвано необходимостью снижения деформационного старения, а минимальной - необходимостью обеспечить достаточную степень однородности деформации по сечению. Ввиду того, что уровень остаточных напряжений определяется диаметром проволоки, наблюдается линейная зависимость максимальной величины растягивающих остаточных макронапряжений от диаметра в предлагаемом способе, предусмотрено для проволоки больших диаметров применение более высоких единичных обжатий. Уменьшение единичшлх обжатий на заключительнсял этапе волочения (и ступень) вызвано возрастанием охрупчивагацвго влияния деформационного старения с увеличением прочности материала по маршруту волочения . Минимально допустимая величина единичных обжатий выбрана из расчета, чтобы уровень остаточных напряжений не превышал 60% предела текучести, максимальная - с учетом достигнутых уровней прочности проволоки в зависимости от диаметра так, чтобы нагрев не превышал 250 С на 1 ступени и 220с на и ступени.

Экспериментально было получено, что при волочении с постоянными единичными деформациями уровень остаточных макронапряжений достигает максимума при суммарной деформации 45-60%, после чего сохраняется практически постоянным. При этих же деформациях в основном формируется и кристалле- графическая текстура . Поэтому снижение единичных обжатий (переход от I ступени ко Ц) в предлагаемом способе предусматривается при суммарной деформации не менее 45% . С другой стороны, расслоение при испытаниях скручиванием свидетельствует о массовом раскрытии микротрещин в холоднотянутой проволоке. В таком состоянии любые способы повышения пластичности Мсшоэффективны. Поэтому переход от I ступени ко П предусматривается проводить в состоянии нерасслаиваемости, так как появление расслоения ограничивает максимально допускаемую величину суммарной деформа ции с повышенными e иничными деформа циями на I ступени . Целесообразность скачкообразного уменьшения единичных обжатий при переходе от 1 ступени ко И обусловлена тем, что этот прием является эффективным методом перераспределения и снижения макро- и микронапряжений за счет включения в процесс деформации новых плоскостей скольжения . Для такого перераспределения достаточно обеспечить перепад единичных обжатий между двумя последовательными протяж ками 4-10%, например с 30 до 22 % и с 18 до 13%. Однако при слишком резком скачке(й(10%) неоднородность рас пределения напряжений по сечению воз растает . Предлагаемый способ предусматривает выполнение с пониженными единич ными обжатия ли (П ступень) ке менее двух протяжек. Это требование вкзва5,5-5,15-4,85-4,55-4,30-4,0512% 11% 12% 11% 11% 12% Второй вариант: .5,5-4,30-3,70-3,25-3,0 137,5% 26% 18% 15,5% Третий вариант: 5,5-4,60-3,853, мм П ступень 1 ступень 40 но необходимостью ослабить нагрев не только на готовом размере (при остывании проволоки на выходе из последней волоки), но и в процессе волочения, так как старение проволоки на промежуточных размерах уменьшает подвижность дислокаций и тем самым ухудшает пластичность при последующей холодной деформации. Выбор величины и распределения единичных обжатий внутри каждой ступени определяется в зависимости от типа стана, интенсивности охлаждения, скорости волочения, предела прочности проволоки . Как правило, внутри ступени единичные обжатия принимаются постоянныт и или плавно убывающими . На чертежепоказа-но принципиаильное изменение частных обжатий в зависимости от общей степени деформации (суммарной деформации). Пример. Изготавливают высокопрочную проволоку диаметром 3,0 мм из стали У9А. Проволока готовится из патентированной заготовки диаметром 5,5 .NIM с частными обжатиями 10-12% по всему маршруту волочения (1-й вариант) по известному (2-й вариант) А предлагаемому (3-й вариант) способам . Маршруты волочения. Первый вариант: ,80-3,60-3,40-3,20-3,О мм 10% 11% 11% 12% в таблице показаны механические свойства готовой проволоки диаметром 3,0 мм. Из приведенных данных видно, что волочение по предлагаемому способу позволяет улучшить пластические свойства проволоки и предотвратить ее расслоение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| Способ изготовления высокопрочной проволоки | 1989 |

|

SU1754256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Способ изготовления проволоки и плющеной ленты из нержавеющих сталей аустенитного класса | 1980 |

|

SU1032032A1 |

| Способ изготовления стальной проволоки | 1988 |

|

SU1507819A1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ ОЛОВЯННО-ЦИНКОВОЙ БРОНЗЫ БРОЦ4-3 | 2006 |

|

RU2315129C1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ПРОВОЛОКА ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422223C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

15

1-й

Формула изобретения

Способ изготовления высокопрочной проволоки, включающий термообработку 60 и последующее холодное волочение, отличающийся тем, что, с целью повышения механических свойств проволоки, волочение ведут в два, различающихся по технологическим па- 65

Расслоение в 10 образцах

Расслоение в

6 образцах

Нет расслонения

раметрам, этапа,причем на первом этапе обжатия (q,) выбирают из соотношения: 10+l,5Deq l9+2D, где О-диаметр заготовки, а на втором этапе - из соотношения: 5+2d4qi:18+d , где d- диаметр готовой проволоки, при этом величины обжатий внутри каждого этапа различаются на величину, не превышающую 4%, а между этапами на 4-10%,

. Л 1

799852

а переход от первого этапа ко)второму осуществляют при суммарной деформации более 45%, но менее величины деформации, вызывающей расслоение.

Источники информации, принятые во внимание при экспертизе

та.ч гэ1-г1

cyffHopHoaSefioflfiotfua, d/,

;/ .

8

2 , Калпашников А . И. и др . Высоко,прочная нержавеющая проволока, М., Металлургия, 1971, табл. 29, с. 91.

X - обозначение протяжки 1,2...п...atm -поррвко чй номер протлтхи

/тл

НИН, , но не менее 8/,

Авторы

Даты

1981-01-30—Публикация

1978-04-17—Подача