и микронапряжений, что обусловлено колебанием химического состава стали нестабильностью условий деформации (обычно волочением или прокаткой) вследствие износа инструмента, изменения условий трения, колебаний режима охлаждения и т,п.причем разбро механических свойств особенно велик при высоких степенях суммарной деформации, когда резко возрастает количество с -фазы и скорость ее образорания.

Кроме того, последующий отпуск пр 200-700С перед приданием формы пружинным изделиям, обеспечивая повышение предела упругости проволоки или ленты, увеличивает ргьзброс упругопрочностных характеристик вследствие различной склонности и старению о1-и Т-фаэ.

Вместе с тем, при последующей деформации в процессе придания формы изделию, упругие свойства отпущенной проволоки или ленты снижаются.

Большой разброс упруго-прочностны характеристик проволоки приводит к неравномерной упругой отдаче в процессе навивки и, следовательно, снижает размерную точность и стабильность нагрузочных характеристик пружинных изделий. Это отрицательное влияние усугубляется возможностью образования мартенсита деформации- в процессе придания изделиям формы ввиду Высокого уровня неоднородно распределенных макро- и микронапряжений. Применительно к сплющенной ленте, особенно тонких сечений (0,17-0,4x2,0-4,0 мм), наличие макрои микронапряжений обуславливает появление сабельности, волнистости, штопорности и других дефектов геометрии, затрудняющих, а в ряде случаев исключающих получение стабильных параметров пружинных изделий.

Неоднородность свойств проволоки или ленты в производстве пружин вызывает частую корректировку настройки навивочных автоматов, снижая их производительность.

Цель изобретения - повышение однородности механических свойств проволоки или ленты (пределов прочности и упругости) и на этой основе стабильности геометрических и нагрузочных сарактеристик пружин.

Поставленная цель достигается тем что согласно способу изготовленияпройо оки (ленты) из нержавеющих сталей пружин, подвергающихся после формообразования отпуску для повьвдения прочностных и упругих свойств, включающему закалку заготовки и холодную деформацию, холодную пластическую деформацию осуществляют со степенью, ограничивающей получение мартенсита в .стали 30%, а затем проволоку (ленту) подвергают кратковременному отпуску развернутой нитью

при температуре ниже температуры рекристаллизации.

Сущность способа заключается в применении перед формообразованием пружинных изделий отпуска проволоки или ленты развернутой нитью (в потоке) при 350-600 С длительностью не более 3 мин. Необходимым условием получения достаточной стабильности свойств является обеспечение минимального содержания мартенсита в проволоке или ленте.

Установлено, что при содержании в холоднотянутой проволоке мартенсита около 30% выход годных пружин изза нестабильности параметров становится ниже 50%. Поэтому содержание мартенсита 30% принято предельным для предлагаемого способа.

Минимальное содержание мартенсита достигается термообработкой заготовки на стабильный аустенит путем нагрева обычно до 950-1200°С с использованием ограниченной степени холодной деформации (преимущественно 60-80%). Такая обработка приводит к наиболее

5 интенсивному упрочнению стали, а содержание мартенсита, например, у типичной стали аустенитного класса 12Х18Н9 не превышает обычно 10-15%.

Применение стабилизирующего отпуска при ЗБО-бОО С обеспечивает уменьшение зональных остаточных напряжений и микронапряжёний без существенного разупрочнения стали.

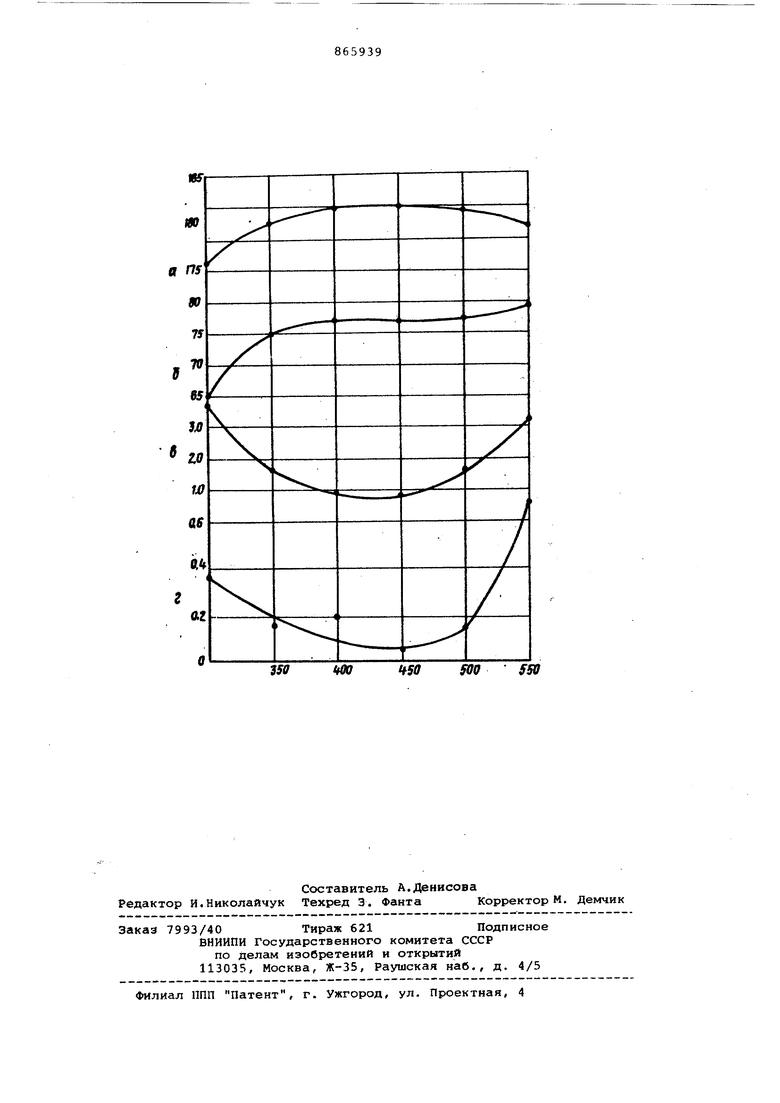

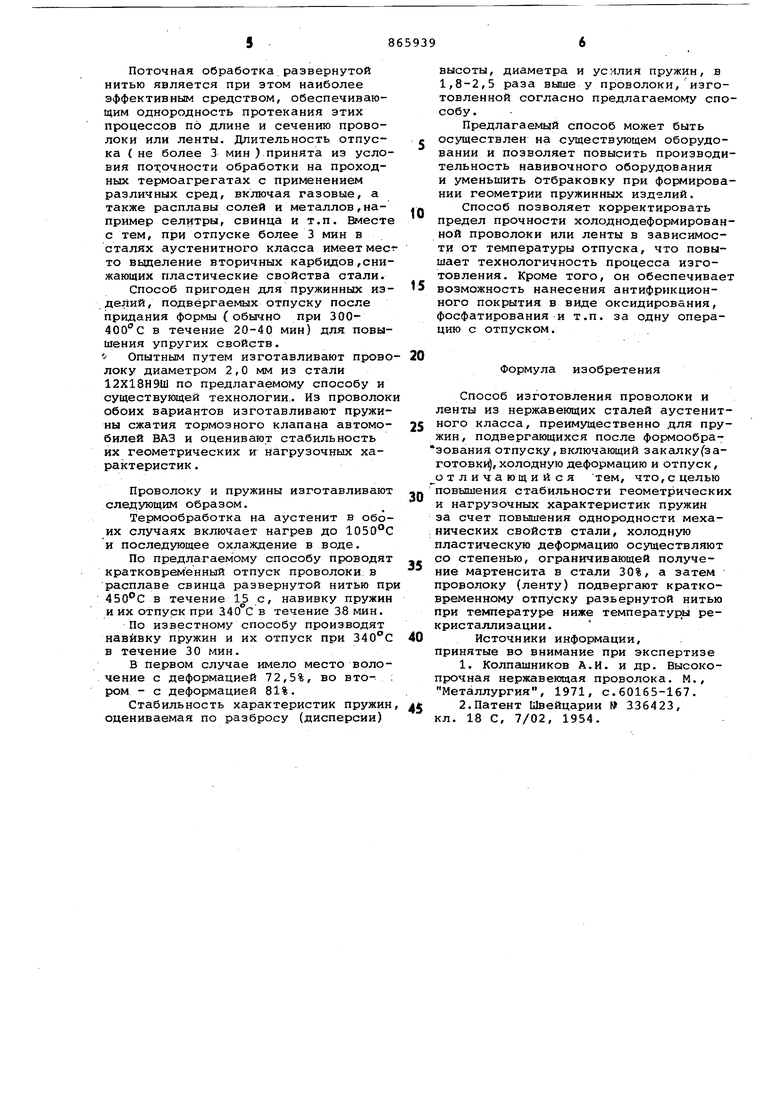

На чертеже приведено изменение пределов прочности бв . кгс/см (а)

и упругостиТр., кгс/мм2(б), а также показателей их однородности - дисперсии предела прочности SQ , ед.

(в)и предела упругости S ,ед.

(г)для проволоки диаметром 2,0 мм из стали 12Х18Н9 в зависимости от температуры отпуска (д) развернутой нитью в расплаве свинца в течение 15 с.

Из приведенных данных видно, что дисперсия пределов прочности и упруrocTi: проволоки после отпуска по предлагаемому способу в интервале. 350-500 С снижается в 1,7-4,5 раза. Отпуск в указанном интервале температур повышает и предел прочности проволоки. Это позволяет изготавливать проволоку с меньшими суммарными деформациями и получать требуемую прочность при пониженном содержании мартенсита.

В общем случае режим отпуска должен выбираться применительно к химическому составу стали, размерам проволоки или ленты и способу нагрева.

С учетом возможного легирования стали элементами, повышающими теплостойкость (Мо, W, Со и др), верхняя граница интервала отпуска принимается равной 600°С, но не превышающей температуру рекристаллизации. Поточная обработка развернутой нитью является при этом наиболее эффективным средством, обеспечивающим однородность протекания этих процессов по длине и сечению проволоки или ленты. Длительность отпуска ( не более 3 мин ) принята из усло вия по1;очности обработки на проходных термоагрегатах с применением различных сред, включая газовые, а также расплавы солей и металлов,например селитры, свинца и т.п. Вмест с тем, при отпуске более 3 мин в сталях аустенитного класса имеет мес то вьщеление вторичных карбидов,сни жающих пластические свойства стали. Способ пригоден для пружинных из делий, подвергаемых отпуску после придания формы (обычно при 300400°С в течение 20-40 мин) для повышения упругих свойств. Опытным путем изготавливают прово локу диаметром 2,0 мм из стали 12Х18Н9Ш по предлагаемому способу и существующей технологии.. Из проволок обоих вариантов изготавливают пружины сжатия тормозного клапана автомобилей ВАЗ и оценивают стабильность их геометрических и нагрузочных характеристик . Проволоку и пружины изготавливают следующим образом. Термообработка на аустенит в обо их случаях включает нагрев до 1050°С и последующее охлаждение в воде. По предлагаемому способу проводят кратковременный отпуск проволоки в расплаве свинца развернутой нитью пр 450С в течение 1 с, навивку пружин и их отпуск при 340°С в течение 38 мин. По известному способу производят навивку пружин и их отпуск при 340С в течение 30 мин. В первом случае имело место волочение с деформацией 72,5%, во втором - с деформацией 81%. Стабильность характеристик пружин оцениваемая по разбросу (дисперсии) высоты, диаметра и усилия пружин, в 1,8-2,5 раза выше у проволоки, изготовленной согласно предлагаемому способу. Предлагаемый способ может быть осуществлен на существующем оборудовании и позволяет повысить производительность навивочного оборудования и уменьшить Отбраковку при формировании геометрии пружинных изделий. Способ позволяет корректировать предел прочности холоднодеформированной проволоки или ленты в зависимости от температуры отпуска, что повышает технологичность процесса изготовления. Кроме того, он обеспечивает возможность нанесения антифрикционного покрытия в виде оксидирования, фосфатирования и т.п. за одну операцию с отпуском. Формула изобретения Способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса, преимущественно для пружин , подвергающихся после формообразования отпуску, включающий закалку(заготовк, холодную деформацию и отпуск, отличающийся тем, что, с целью повышения стабильности геометрических и нагрузочных характеристик пружин за счет повышения однородности механических свойств стали, холодную пластическую деформацию осуществляют со степенью, ограничивающей получение мартенсита в стали 30%, а затем проволоку (ленту) подвергают кратковременному отпуску развернутой нитью при температуре ниже температуры рекристаллизации. Источники информации, принятые во внимание при экспертизе 1. Колпашников А.И. и др. Высокопрочная нержавеющая проволока. М., Металлургия, 1971, с.60165-167. 2.Патент Швейцарии № 336423, кл. 18 С, 7/02, 1954.

X

(00tfSO 500 SSO

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1983 |

|

SU1145039A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| Способ изготовления проволоки и плющеной ленты из нержавеющих сталей аустенитного класса | 1980 |

|

SU1032032A1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

Авторы

Даты

1981-09-23—Публикация

1977-08-29—Подача