(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МАСЛОСЪЕМНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2005 |

|

RU2318645C2 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1983 |

|

SU1145039A1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

1

Изобретение относится к области изготовления длинномерных стальных изделий, высокопрочной арматурной проволоки из углеродистых сталей.

Известен способ изготовления арматурной проволоки, включающий термическую стабилизацию, заключающийся в том, что проволоку после патентирования и волочения под вергают нагреву до температур 300° С при одновременном приложении растягивающей нагрузки ниже предела текучести. Этот способ (фирмы Сомерсет) позволяет повысить релаксационную стойкость арматурной прово- . локи в сравнении с состоянием после холодного волочения с отпуском Ц .

Недостатком этого способа является низкая производительность, обусловленная наличием иетехнологичной операции отпуска под натяжением, осуществляемой на громоздком оборудовании.

Известен также способ изготовления арма- : турной проволоки, включающий сочетание холодного и теплого волочения при температуpax ниже температуры рекристаллизации с обжатием 5-25% 1-2.

Недостатком указанного способа изготовления стальной проволоки является недостаточное повышение релаксационной стойкости, обусловленное тем, что схема наяряженного состояния при волочении отличается от схемы нагружения арматурной проволоки при зксплуатации в строительных конструкциях вслед ствие чего сопротивление микропластической

to деформации пря эксплуатации понижается под действием обратных напряжений.

Наиболее близким по технической сущности к предложенному является способ изготовления арматурной проволоки, .включающий патен15тирование, холодное волочение, низкотемпературный отпуск, нагрев до 300-350 С с одновременным механическим натяжением и вибрацию вибратором с эксцентриками (3).

Проволока или прядь подвергаются периоди20ческому знакопостоянному нагружению с частотой до 350 об/мин и максимальным напряжением, составляющим 50-60% от предела прочности 3. 39 Недостатком известного способа является громоздкость оборудования, а также неизбежное наличие пучностей и узлов колебаний про волоки, обусловленное наложением отраженны и основных колебаний и приводящее к различным свойствам материала по длине. Наиболее эффективной из возможных схем теплой деформации является схема, максимал но приближающаяся к виду напряженного со стояния при эксплуатации. Например, предварительно напряженная арматура в строительных изделиях подвергается комбинированной деформации растяжения с изгибом, и, следовательно, способ стабилизации арматуры должен включать подобную деформацию. Физический смысл этого требования состоит в том, что приложение деформации иного знака в сравнении с примененной при предыдущей деформации или стабилизации вы зовет скольжение в обратном направлении в ранее активированных кристаллографических плоскостях, причем сопротивление микро , пластической деформации будет понижено, по скольку обратные напряжения от заблокированных у препятствий дислокационных скоплений, облегчают движение дислокаций в направлении, противоположном направлению предыдущего скольжения. Наряду с этим может начаться скольжение в других, ранее не действовавщих плоскостях скольжения, где движение дислокаций будет затруднено лишь наличием дислокационного леса. Этому требованию не удовлетворяет ни один из известных способов. Цель изобретения - повышение релаксационной стойкости. Поставленная цель достигается тем, что согласно способу изготовления .длинномерных стальных издезгий, включающему предварител

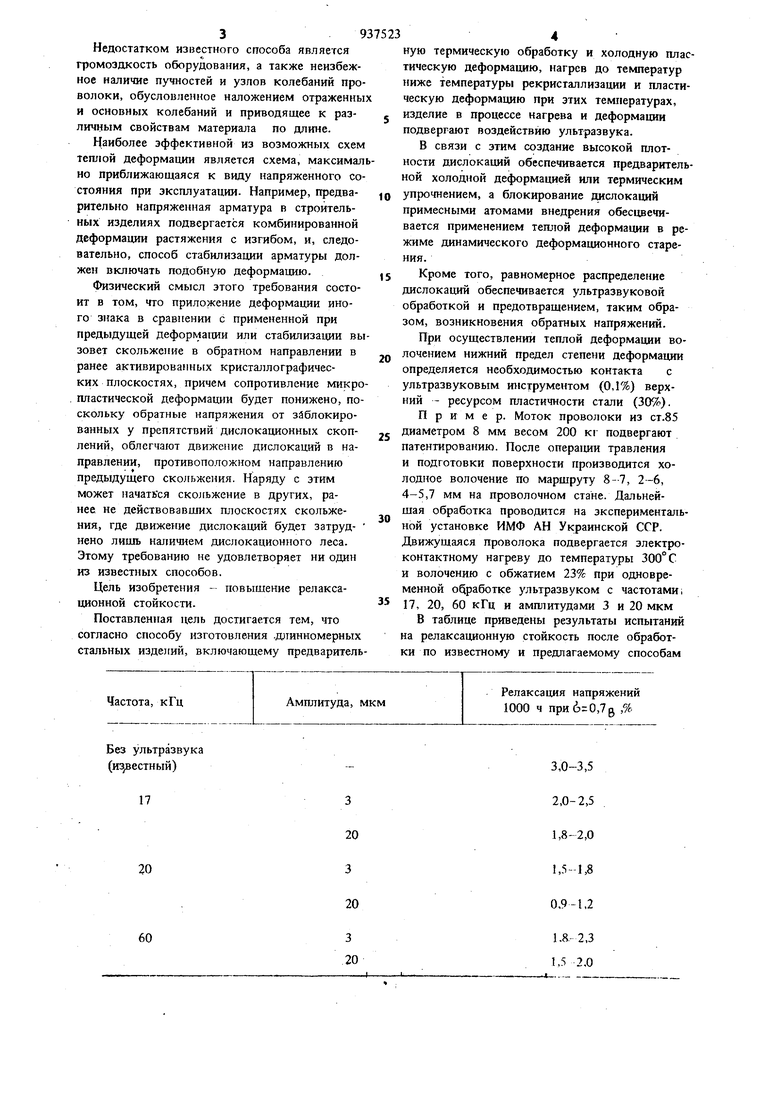

Частота, кГц

Без ультразвука (из вестный)

17 ную термическую обработку и холодную пластическую деформацию, нагрев до температур ниже температуры рекристаллизации и пластическую деформацию при этих температурах, изделие в процессе нагрева и деформации подвергают воздействию ультразвука. В связи с зтим создание высокой плотности дислокаций обеспечивается предварительной холодной деформацией или термическим упрочнением, а блокирование даслокаций примесными атомами внедрения обесцвечивается применением теплой деформации в режиме динамического деформационного старения. Кроме того, равномерное распределение дислокаций обеспечивается ультразвуковой обработкой и предотвращением, таким образом, возникновения обратных напряжений. При осуществлении теплой деформации волочением нижний предел степени деформации определяется необходимостью контакта с ультразвуковым инструментом (0,1%) верхний - ресурсом пластичности стали (30%). Пример. Моток проволоки из ст.85 диаметром 8 мм весом 200 К1 подвергают патентированию. После опера1ши травления и подготовки поверхности производится холодное волочение по маршруту 8-7, 2-6, 4-5,7 мм на проволочном стане. Дальнейщая обработка проводится на экспериментальной установке ИМФ АН Украинской ССР. Движущаяся проволока подвергается электроконтактному нагреву до температуры 300° С и волочению с обжатием 23% при одновременной обработке ультразвуком с частотами; 17, 20, 60 кГц и амплитудами 3 и 20 мкм В таблице приведены результаты испытаний на релаксационную стойкость после обработки по известному и предлагаемому способам

Полученные результаты свидетельствуют о том, что оптимальный режим обработки ультразвуком при деформации волочением с обжатием 23% включает частоты в интервале 20 кГц, . и амплтуды 20 мкм.

Технико-экономические преимущества предлагаемого способа по сравнению с известным заключаются в повышении производительности процесса, экономичности применяемого оборудования и обеспечения более высокой релаксационной стойкости.

Повышение релаксационной стойкости (например, арматурной проволоки) на 30% позволит экономить от 5 до 10% металла в зависимости от типа армирования железо тонных конструкций. Ожидаемый экономический эффект от внедрения предлагаемого изобретения составит, соответственно, от 12 до 25 руб. на тонну продукции.

Формула изобретения

Способ изготовления длинномерных стальных изделий, например Проволоки, включаюищи предварительную термическую обработку--, и холодную пластическую деформацию, нагрев до температур ниже температуры рекристаллизации и пластическую деформацию при этих температурах, отличающийс я тем, чго, с целью повышения релаксационной стойкости, изделие в процессе нагрева и деформации подвергают воздействию ультразвука.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-23—Публикация

1980-05-12—Подача