Изобретение относится к черной металлургии и может быть использовано в сталепроволочном производстве при изготовлении пружинной И канатной проволоки из сталей аустенитного класса. Известен способ изготовления холоднотянутой проволоки из сталей аустенитного класса, включающий закалку от температур 1000-110П°С, холодное волочение и заключительный отпуск при i«00-500°C 13. Нагрев .до высоких температур осу ществляют с целью растворения карбидных частиц и гомогенизации аусте нита. Заключительный отпуск преследует цель вызвать структурные изменения в мартенсите, образовавшемся при деформаций, что позволяет достичь дополнительного упрочнения проволоки, а также повысить коррозионную стойкость. При холодной деформации сталей со стабильным аусте нитом мартенсит деформации не образуется и применение завершающего от пуска становится нецелесообразным. Наиболее близким к предлагаемому по технической сущности является способ изготовления изделий, преимущественно проволоки из аустенитной стали, включающий аустенитизацию заготовки и холодную деформацию 2. Пластическая деформация такой стали вызывает понижение пластичнос ти (числа перегибов и скручиваний проволоки), что ограничивает возможность ее применения для изготовления канатов и пружин сложной формы, где предъявляются высокие требо вания по пластичности. Цель изобретения - повышение пластических свойств изделий. Указанная цель достигается тем, что согласно способу изготовления изделий, преимущественно проволоки и ленты из нержавеющих сталей аусте нитного класса, включающему аустени тизацию заготовки и холодную деформацию, после аустенитизации проводя отпуск при 550-850 0 пр режиму, иск чающему выделение второй фазы. Повышение пластических характерис тик под влиянием отпуска объясняетс следующим. При холодном волочении в однофаз ной аустенитной стали образуется ор ентированная дислокационная ячеиста 4 2 структура. В процессе последующего изгиба или скручивания при формироваНИИ пружин или свивке каната происходит перестройка этой структуры с образованием бездислокационных каналов деформации, что локализует дефорнацию и вызывает быстрое разрушение. Аналогичное явление имеет место и в случае, когда в результате больших степеней суммарной, деформации при изготовлении проволоки из сталей с нестабильным аустенитом последний полностью переходит в мартенсит-, так как структура также становится однофазной. Наличие же второй фазы, например, / в перлитной стали затрудняет локализацию деформации. Техничзская сущность предлагаемого решения состоит в формировании при отпуске псевдодвухфазной структуры за счет расслоения У -твердого раствора по элементам внедрения (углерод, азот), замещения {хром, никель, медь, молибден) и. создании таким образом субмикронеоднородностей в пределах однофазной структуры. Имеющиеся после волочения области субмикронеодг нородности состава, аналогично второй фазе в перлитной стали, препятствуют динамическому возврату и соответственно локализации деформации при смене способа деформирования (изгиб или кручение после волочения), за счет чего устраняется опасность бьГстрого разрушения. При испытаниях это проявляется как повышение чисел скручиваний и перегибов. Параллельно с расслоением твердого раствора при отпуске могут про-, ходить процессы выделения частиц второй фазы - карбидов, карбонитридов, интерметаллидов, что снижает коррозионную стойкость проволоки из-за обеднения твердого раствора легируюи4ими элементами и усиления электрохимической гетерогенности материала. Поэтому в случаях, когда по условиям эксплуатации от изделий требуется высокая коррозионная стойкость, отпуск приводят по температурио-временному режиму, исключающему образование второй фазы. Возможность выбора такого режима обусловлена тем. ЧТО в диапазоне температур 550-850 С расслоение Jf -твердого раствора предшествует выделению частиц второй фазы, причем йинетика выделения характеризуется достаточ31но длительным инкубационным периодом. Конкретный режим отпуска выбирают в зависимости от химсостава стали и технологических соображений. В ниж ней части температурного интервала /БЗО-бБО С) отпуск проводят, как правило. в течение нескольких часов в садочных печах. При температурах 800-850,oTfiycK проводят, как правило, с выдержками менее 60 с разверну той нитью.. : Отпуск при температуре.ниже 550 С неэффективен, так как из-за пониженной подвижности атомов расслоение не проходит в достаточной степени даже при выдержках 15-20 ч. Выше расслоение сменяется гомогенизацией аустенита по элементам замещения внутри зерна с одновре менной сегрегацией примесей внедрения и выделением карбидов по графикам зерен, что снижает как пластич ность, так и коррозионную стойкость стали. Пример. Для определения оптимальных режимов отпуска исследуют аустенитную ста/1ь, легированную хро-мом, никелем, марганцем, молибденом, угле родом и- азотом, следующего сое- , тава,%: С 0,26; Si 0,43; Мп 0,57; ч Сг 15,t; Nr Mo 3,OjN 0,06. Образцы проволоки диаметром 4,2 Мм закаливают в воду, затем подвергают отпуску по различным режимам и протягивают на диаметр 1,3 мм. Закалку проводят с температуры 118оС, что обеспечивает полное растворение избыточных фаз. Наличие выделений второй фазы (карбонитРИДОВ) после -т отпуска сэтределяют путем электронно-микроскопических исследований. На холоднотянутой проволоке определяют механические свойства - временное сопротивление разрыву (испыта ; ния двухкратные и число скручиваний на базе 13Q мм (испытания пяти-, кратные). Кроме того, проволоку испытывают на склонность к кор1Х)Зионному растрескиванию в кипящем растворе хлористого магния при растягивающем напряжении 1800 МПа (180 Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1983 |

|

SU1145039A1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

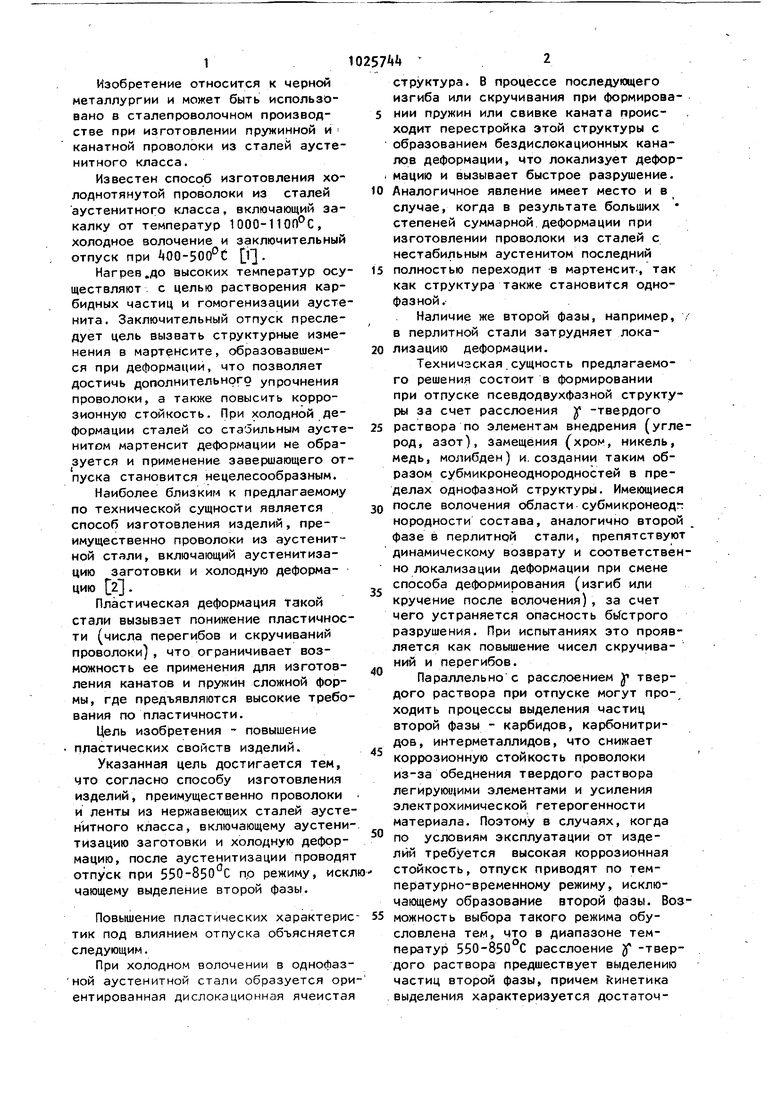

Без отпуска (прототип) I ,15 ч ,5ч 600®С,5 ч ,1ч .5 ч 850°С. 20 с . 1ч 9 9204, 20 с Примечание : Образцы сня Нет Нет Нет Нет Нет Внутри зерен Нет Внутри и по границам эереи По границан зерен ZOkQ(ао) 3- Есть 2050(205) «-6 2020(202) 7-8 2070(207) 20 0{20М n-ii( 2060(206) Ю-и 21001210)11-13 2030 (203) 9-10 2030 (203) -7 ы с испытаний без разрушения. Приведенные. в таблице результаты показывают, что отпуск при 550-850 С X перед волочением(( варианты обес . печивавт повышенную пластичность холоднотянутой проволоки, а именно увеличение числа скручиваний и нерасслаиваемость при этом виде испытаний. Оптимальные свойства достига.ются при температурах отпуска 600. (варианты 4-8), причем с повышением температуры необходимая длительность отпуска снижается. Отпуск при температурах ниже 550 С (вариант 2) и выше (вариант Э неэффективен. Выделение в процессе отпуска частиц второй фазы (вариант 6, 8,.9 снижает коррозионную стойкость проволоки.ЕСли же отпуск прово дят по режиму/искпючакяцему также выделения (варианты 3-5 7), коррозионная стойкость сохраняется на высоком уровн Таким образом, предлагаемый способ обеспечивает повышение пластичности холоднодеформированных сталей аустенитного класса, что позволяет решить задачу создания высокопрочных коррозионностойкйх канатов, пружин и других изделий. Экономический эффект при внедрении способа будет получен, в частности, за счет повышения срока службы канатов при заменеиспользуемых в настоящее время канатов из углеродистых и малолегированных сталей с низкой коррозионной стойкостью канатами, из готовленными из высоколегированных сталей со стабильным аустенитом. Такие канаты могут быть использованы при бурении сверхглубоких скважин, для эксплуатации в морской воде, где требования к коррозионной стойкости . особенно высоки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Машиностроение, 1968, с,69, 131. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колпашников А.И., Белоусов А.С | |||

| Мануйлов В.Ф | |||

| Высокопрочная нержавеющая проволока | |||

| М., Металлургия, 1971, с.13-15, k3-k5 | |||

Авторы

Даты

1983-06-30—Публикация

1982-01-12—Подача