Изобретение относится к черной металлургии и может быть использовано при выплавке силикомарганца в электрических печах.

Цель изобретения - увеличение газопроницаемости шихты, повьшение извлечения марганца и производитель-г ности процессао

Предлагаемая шихта для выплавки силикомарганца содержит марганецсо- держащие материалы, кварцит,углеродистый восстановитель и гидропоризован- / ный марганцевый шлак фракции 5 - 150 мм и пористостью 15-45% при следующем соотношении компонентов,мае.%:

Углеродистый

восстановитель 14-22

9-17

3-45

Остальное

Кварцит

Гицропоризованный марганцевый

шлак

Марганецсодержащие

материалы

Одним из методов увеличения газопроницаемости шихты является увеличение доли крупного материала оСравнительными исследованиями установлено, что сопротивление слоя силико- марганцевой шихты газовому потоку может быть снижено за счет дополнительного введения в нее гидропоризо- ванного марганцевого шлака, который получают путем объемной поризации

СП

о

жидкой струи марганцевого шлака потоком водыо При этом, в отличие от грануляции, объемная поризация позволяет получать кусковый марганцевый шлак фракции 5-150 мм пористостью 15-45%„

Введение в состав силикомарганце- вой шихты гидропоризованного марганцевого шлака фракции 5-150 мм и по- ристостью 15-45% позволяет повысить газопроницаемость шихты, использование восстановительной способности и физического тепла образующихся газов стабилизировать газовый режим,интен- сифицировать процесс выплавки силико- марганца и повысить извлечение марганца «

Проведенными исследованиями установлено, что газопроницаемость стол- ба силикомарганцевой шихты зависит от ее газодинамических характеристик Вследствие различного распределения шихтовых материалов по крупности и по массе в разных участках печи газодинамические характеристики изменяются Установлено влияние порозности на критерий газодинамической устойчивости „ Чем больше размер кусков шихты, тем меньше величина суммарной поверхности, меньше неравномерности : распределения скоростей, а отсюда и потери кинетической энергии, С увеличением порозности (удельного объема межкусковых пустот) действительная скорость снижается, что свидетельствует о выравнивании пути движения газа. При достижении порозности 0,35 - 0,45% влияние ее на величину критерия газодинамической устойчивости значительно ослабевает,

В отличие от известных шихт, по- розностью 15-25%, предлагаемая шихта имеет порозность 0,30-0,45% и характеризуется повьш1енной газопроницае- мостью, что позволяет вести вьтлавку силикомарганца на повышенной мощност печи без образования свищей, улучшит условия восстановления оксидов мар- ганца и повысить его извлечение в сплав

Выбранное количество вводимого в шихту гидропоризованного марганцевого шлака по верхнему пределу обуславливается тем, что введение его в ших ту более 45% не оказьгеает существенного влияния на показатели выплавки. Кроме того, как показали результаты опытов, увеличение содержания гидропоризованного марганцевого шлака приводит к с1Л1жению использования восстановительной способности и физического тепла газа, что обусловлено уменьшением времени взаимодействия восстановительных газов с шихтовыми материалами,, Введение в шихту менее 3% гидропоризованного марганцевого шлака не обеспечивает необходимой газопроницаемости шихты из-за сравнительно низкой порозностИо

При содержании углеродистого восстановителя в шихте менее 14% снижается извлечение марганца в сплав и производительность печи, а при содержании его в шихте.более 22% увеличивается электропроводность шихты, что приводит к нарушению .электрического режима и увеличению расхода электроэнергии

Введение в шихту менее 9% кварцита сопровождается.получением силикомарганца марки СМн14, а при содержании кварцита более 17% получается сплав с содержанием кремния более 20%, при этом увеличивается расход электроэнергии, ухудшается шлаковьй режим выплавкио

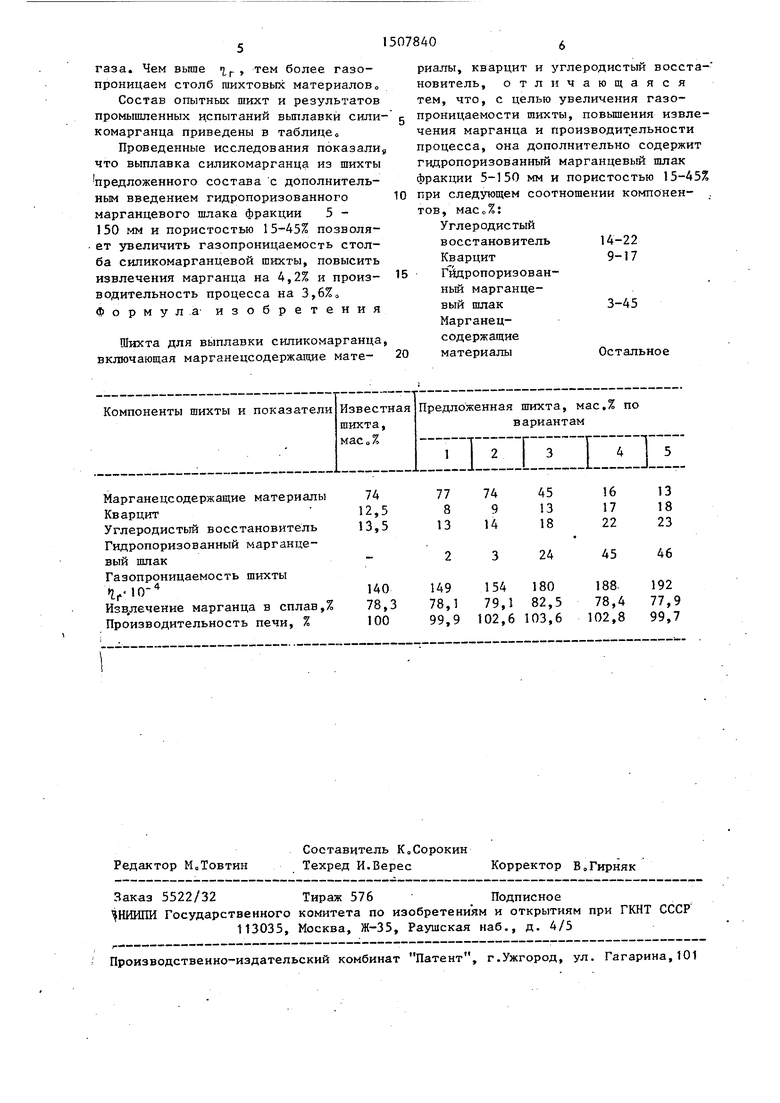

Для подтверждения выбранных граничных значений компонентов в идентичных условиях бьши проведены исследования по выплавке товарного силикомарганца на известной и предложенной шихте Опытные плавки проводили в промьлшленной электропечи РПЗ-бЗ

В качестве шихтовых материалов применяли марганцевый агломерат АМНВ-2, содержащий Мп 40,3; SiO 24,6; СаО 5,6; MgO 2,2; Р 0,12, содержание фракции - 5 мм в котором достигало 20-30%, кварцит, содержащий SiO 96,8; СаО 0,3; MgO 0,1; Р 0,01 фракции 25-60 мм, кокс сортированный, содержащий 83,4% С, фракции 5-20 мм и гидропоризованньй марганцевый шлак, содержащий, Мп 15,7; SiOi 24,2; СаО 36,7; MgO 2,8; Р.О,002, фракции - 5-150 мм и

пористостью 15-45%

I

Для сравнительной оценки газодинамической характеристики шихты, загружаемой в ферросплавную печь,рас читьшали коэффициент газопроницаемости , , представляющий собой газодинамическую характеристику шихты, найденную через перепад давлений в печи с учетом температуры и давления

газа. Чем выше ч. , тем более газопроницаем столб шихтовых материалов о

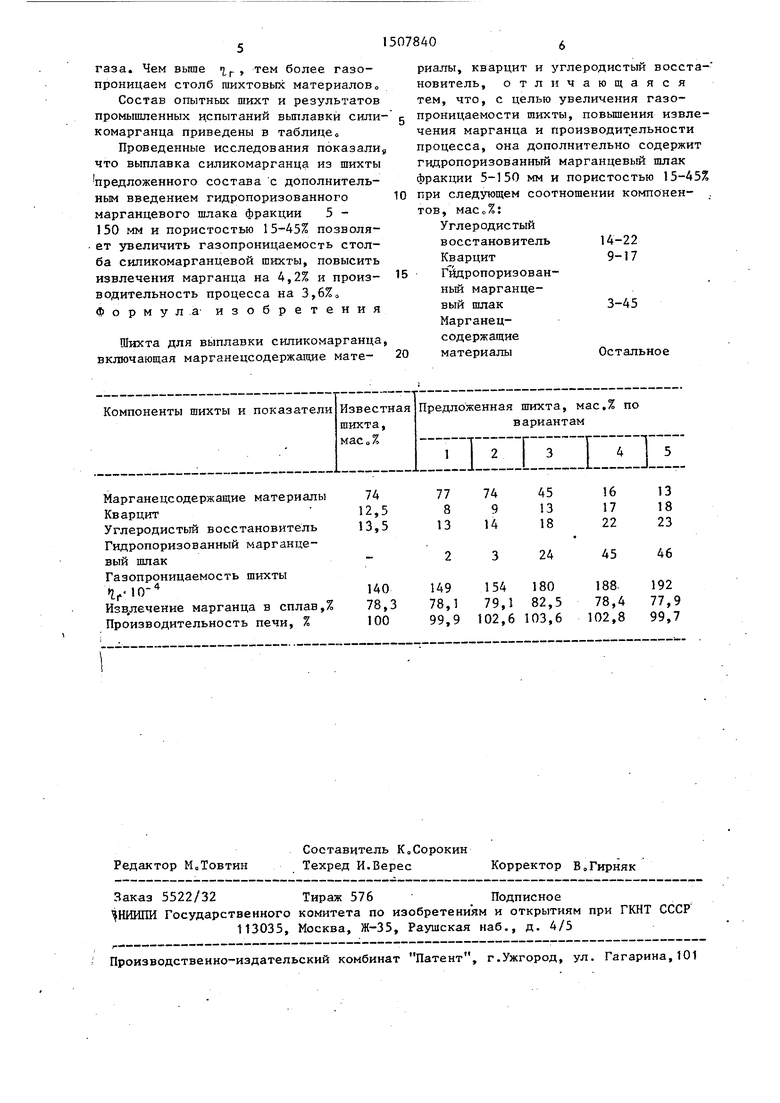

Состав опытных шихт и результатов промышленных испытаний выплавки силикомарганца приведены в таблице

Проведенные исследования показали, что выплавка силикомарганца из шихты предложенного состава с дополнительным введением гидропоризованного марганцевого шлака фракции 5 - 150 мм и пористостью 15-45% позволяет увеличить газопроницаемость столба силикомарганцевой шихты, повысить извлечения марганца на 4,2% и произ- водительность процесса на 3,6%о Формул.а- изобретения

Шихта для выплавки силикомарганца, включающая марганецсодержащие мате-

риалы, кварцит и углеродистый восстановитель, отличающаяся тем, что, с целью увеличения газопроницаемости шихты, повышения извлечения марганца и производит,ельности процесса, она дополнительно содержит гидропоризованный марганцевый шлак фракции 5-150 мм и пористостью 15-45% при следующем соотношении компонентов, маСо%:

Углеродистый

восстановитель 14-22 Кварцит9-17

гидропоризованный марганце

3-45

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке силикомарганца в электрических печах. Целью изобретения является увеличение газопроницаемости шихты, повышение извлечения марганца и производительности процесса. Шихта для выплавки силикомарганца содержит, мас.%: углеродистый восстановитель 14-22

кварцит 9-17

гидропоризованный марганцевый шлак 3-45

марганецсодержащие материалы остальное. Изобретение позволяет увеличить газопроницаемость шихты на 14-48%, повысить извлечение марганца на 4,2% и производительность процесса на 3,6%. 1 табл.

| Бюллетень | |||

| Черметинформация, 1981, № 3, Со ЗВо Технологическая инструкция по вьт- лавке силикомарганца, ТИ 146-Ф-40-84, Никополь, 1984, |

Авторы

Даты

1989-09-15—Публикация

1988-03-10—Подача