Изобретение относится к порошковой металлургии, в частности к способам изготовления труб из порошковых материалов.

Целью изобретения является повышение качества труб.

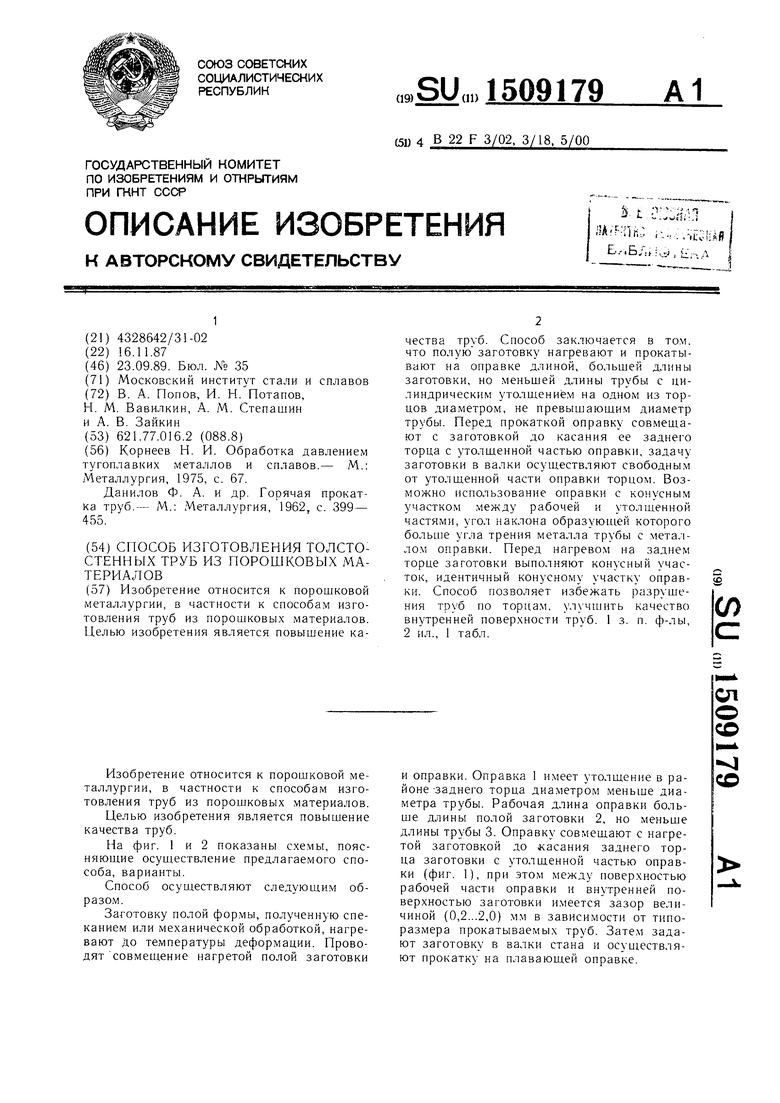

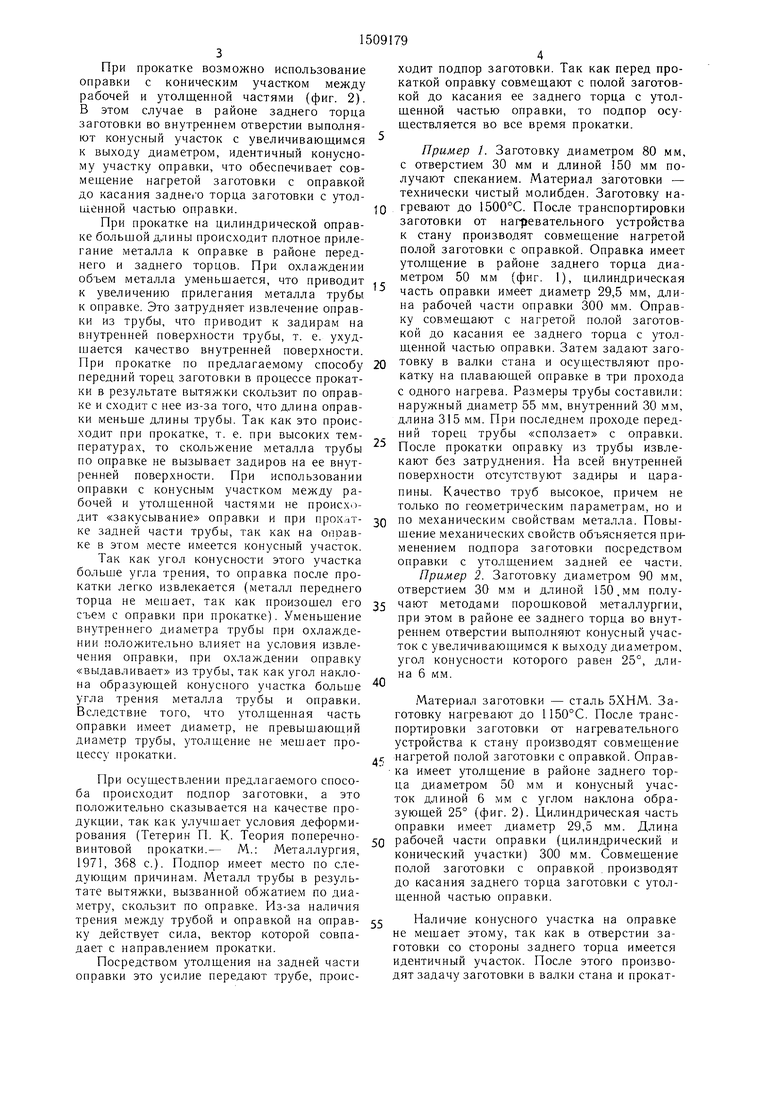

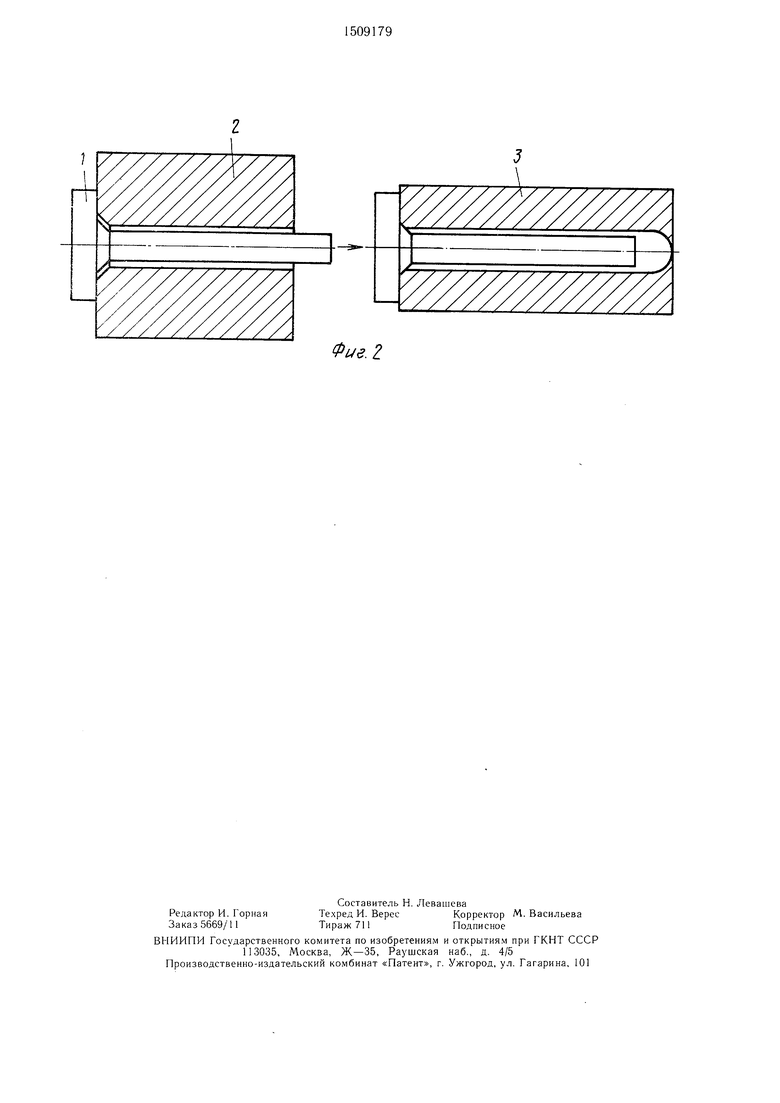

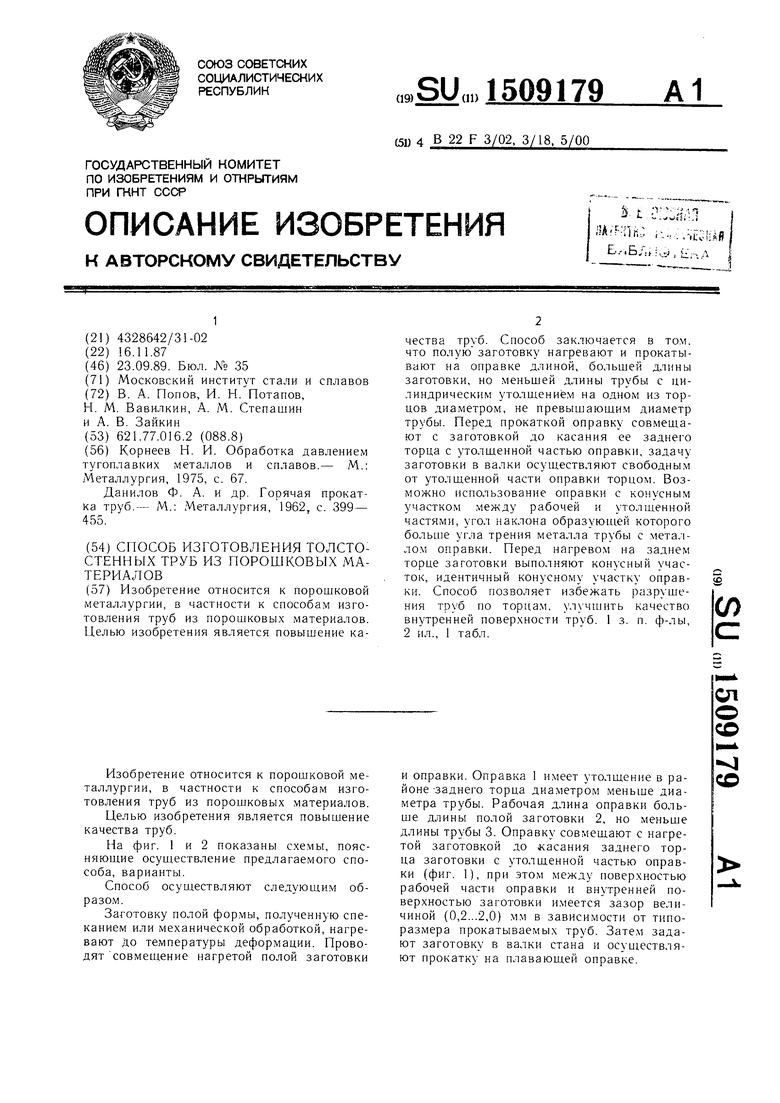

На фиг. 1 и 2 показаны схемы, поясняющие осуществление предлагаемого способа, варианты.

Способ осуществляют следующим образом.

Заготовку полой формы, полученную спеканием или механической обработкой, нагревают до температуры деформации. Проводят совмещение нагретой полой заготовки

и оправки. Оправка 1 имеет утолщение в районе -заднего торца диаметром меньще диаметра трубы. Рабочая длина оправки боль- ще длины полой заготовки 2, но меньще длины трубы 3. Оправку совмещают с нагретой заготовкой до сасания заднего торца заготовки с утолщенной частью оправки (фиг. 1), при этом между поверхностью рабочей части оправки и внутренней поверхностью заготовки имеется зазор величиной (0,2...2,0) мм в зависимости от типоразмера прокатываемых труб. Затем задают заготовку в валки стана и осуществляют прокатку на плавающей оправке.

сд

о со

со

При прокатке возможно использование оправки с коническим участком между рабочей и утолщенной частями (фиг. 2). В этом случае в районе заднего торца заготовки во внутреннем отверстии выполняют конусный участок с увеличивающимся к выходу диаметром, идентичный конусному участку оправки, что обеспечивает совмещение нагретой заготовки с оправкой до касания задне|-о торца заготовки с утолщенной частью оправки.

При прокатке на цилиндрической оправке больщой длины происходит плотное прилегание металла к оправке в районе переднего и заднего торцов. При охлаждении объем металла уменьщается, что приводит к увеличению прилегания металла трубы к оправке. Это затрудняет извлечение оправки из трубы, что приводит к задирам на внутренней поверхности трубьЕ, т. е. ухуд- щается качество внутренней поверхности. При прокатке по предлагаемому способу передний торец заготовки в процессе прокатки в результате вытяжки скользит по оправке и сходит с нее из-за того, что длина оправки меньще длины трубы. Так как это происходит при прокатке, т. е. при высоких температурах, то скольжение металла трубы по оправке не вызывает задиров на ее внутренней поверхности. При использовании оправки с конусным участком между рабочей и утолщенной частями не проис.хо- дит «закусывание оправки и при проклт- ке задней части трубы, так как на оправке в этом месте имеется конусный участок.

Так как угол конусности этого участка больше угла трения, то оправка после прокатки легко извлекается (металл переднего торца не мешает, так как произошел его съем с оправки при прокатке). Уменьшение внутреннего диаметра трубы при охлаждении положительно влияет на условия извлечения оправки, при охлаждении оправку «выдавливает из трубы, так как угол наклона образующей конусного участка больше угла трения металла трубы и оправки. Вследствие того, что утолщенная часть оправки имеет диаметр, не превыщающий диаметр трубы, утолщение не мешает процессу прокатки.

При осуществлении предлагаемого способа происходит подпор заготовки, а это положительно сказывается на качестве продукции, так как улучшает условия деформирования (Тетерин П. К. Теория поперечно- винтовой прокатки.- М.: Металлургия, 1971, 368 с.). Подпор имеет место по следующим причинам. Металл трубы в результате вытяжки, вызванной обжатием по диа- .метру, скользит по оправке. Из-за наличия трения между трубой и оправкой на оправку действует сила, вектор которой совпадает с направлением прокатки.

Посредством утолщения на задней части оправки это усилие передают трубе, происходит подпор заготовки. Так как перед прокаткой оправку совмещают с полой заготовкой до касания ее заднего торца с утолщенной частью оправки, то подпор осуществляется во все время прокатки.

Пример 1. Заготовку диаметром 80 мм, с отверстием 30 мм и длиной 150 мм получают спеканием. Материал заготовки - технически чистый молибден. Заготовку нагревают до 1500°С. После транспортировки заготовки от нагревательного устройства к стану производят совмещение нагретой полой заготовки с оправкой. Оправка имеет утолщение в районе заднего торца диаметром 50 мм (фиг. 1), цилиндрическая

часть оправки имеет диаметр 29,5 мм, длина рабочей части оправки 300 мм. Оправку совмещают с нагретой полой заготовкой до касания ее заднего торца с утолщенной частью оправки. Затем задают заго0 товку в валки стана и осуществляют прокатку на плавающей оправке в три прохода с одного нагрева. Размеры трубы составили: наружный диаметр 55 мм, внутренний 30 мм, длина 315 мм. При последнем проходе передний торец трубы «сползает с оправки.

После прокатки оправку из трубы извлекают без затруднения. На всей внутренней поверхности отсутствуют задиры и царапины. Качество труб высокое, причем не только по геометрическим параметрам, но и

0 по механическим свойствам металота. Повы- щение механических свойств объясняется применением подпора заготовки посредством оправки с утолщением задней ее части. Пример 2. Заготовку диаметром 90 мм, отверстием 30 мм и длиной 150,мм полу5 чают методами порощковой металлургии, при этом в районе ее заднего торца во внутреннем отверстии выполняют конусный участок с увеличивающимся к выходу диа.метром, угол конусности которого равен 25°, длина 6 мм.

0

Материал заготовки - сталь 5ХНМ. Заготовку нагревают до 1150°С. После транспортировки заготовки от нагревательного устройства к стану производят совмещение

г; нагретой полой заготовки с оправкой. Оправ- ка имеет утолщение в районе заднего торца диаметром 50 мм и конусный участок длиной 6 мм с углом наклона образующей 25° (фиг. 2). и,илиндрическая часть оправки имеет диаметр 29,5 мм. Длина

0 рабочей части оправки (цилиндрический и конический участки) 300 мм. Совмещение полой заготовки с оправкой . производят до касания заднего торца заготовки с утолщенной частью оправки.

г Наличие конусного участка на оправке не мешает этому, так как в отверстии заготовки со стороны заднего торца имеется идентичный участок. После этого производят задачу заготовки в валки стана и прокатку в один проход. Полученная труба имеет следующие размеры: наружный диаметр 56 мм, внутренний 30 мм, длина 345 мм. Вследствие «сползания переднего торца трутруднений. Качество внутренней поверхности трубы хорошее, задиры и царапины полностью отсутствуют. Механические свойства труб, улучшились что объясняется налибы с оправки и наличия на оправке конус- . чием подпора заготовки во время прокатки, ного участка оправку извлекают без за- Данные представленны в таблице.

труднений. Качество внутренней поверхности трубы хорошее, задиры и царапины полностью отсутствуют. Механические свойства труб, улучшились что объясняется наличием подпора заготовки во время прокатки, Данные представленны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2082514C1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

Изобретение относится к порошковой металлургии , в частности к способам изготовления труб из порошковых материалов. Целью изобретения является повышение качества труб. Способ заключается в том, что полую заготовку нагревают и прокатывают на оправке длиной, большей длины заготовки, но меньшей длины трубы с цилиндрическим утолщением на одном из торцов диаметром, не превышающим диаметр трубы. Перед прокаткой оправку совмещают с заготовкой до касания ее заднего торца с утолщенной частью оправки

задачу заготовки в валки осуществляют свободным от утолщенной части оправки торцом. Возможно использование оправки с конусным участком между рабочей и утолщенной частями, угол наклона образующей которого больше угла трения металла трубы с металлом оправки. Перед нагревом на заднем торце заготовки выполняют конусный участок, идентичный конусному участку оправки. Способ позволяет избежать разрушение труб по торцам, улучшить качество внутренней поверхности труб. 2 ил., 1 табл.

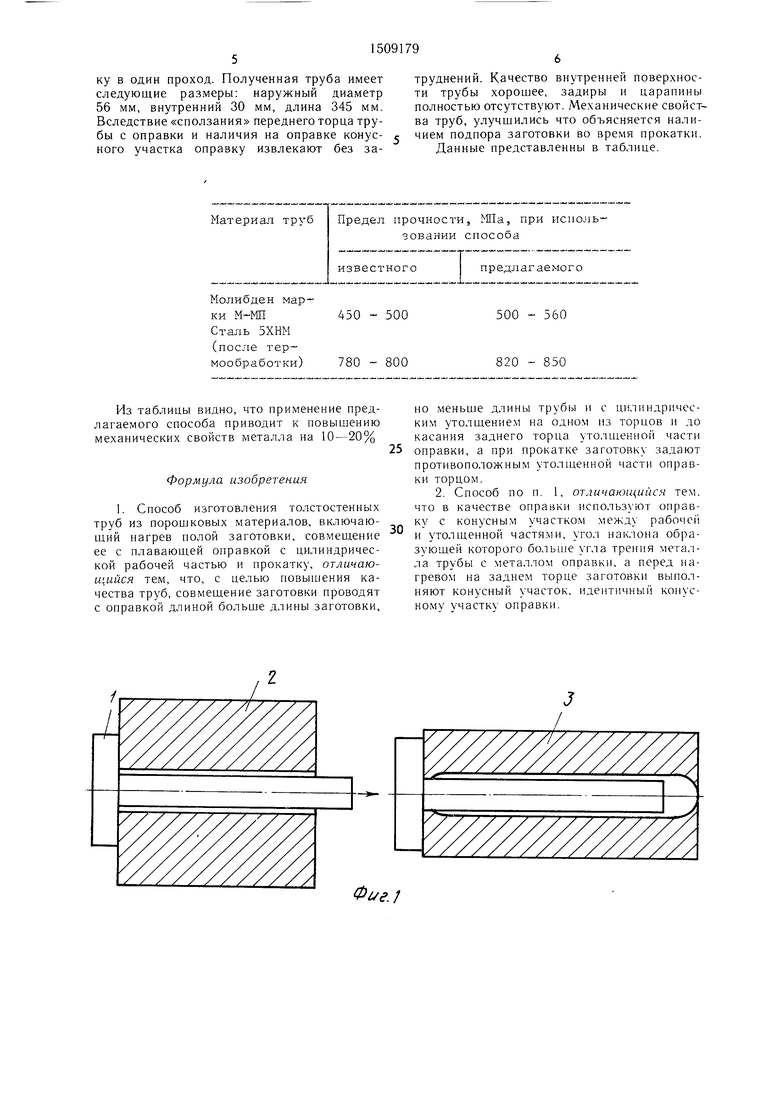

Молибден марки М-МП Сталь 5ХНМ (после термообработки)

450 - 500

780 - 800

Из таблицы видно, что применение предлагаемого способа приводит к повышению механических свойств металла на 10-20%

Формула изобретения

500 - 560

820 - 850

5

но меньше длины трубы и с цилиндрическим утолщением на одном пз торцов и до касания заднего торца утолщенной части оправки, а при прокатке заготовку задают противоположным утолщенной части оправки торцом.

.;

Фие.

| Корнеев Н | |||

| И | |||

| Обработка давлением тугоплавких металлов и сплавов.- М.: Металлургия, 1975, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Данилов Ф | |||

| А | |||

| и др | |||

| Горячая прокатка труб.- М.: Металлургия, 1962, с | |||

| ПРИСПОСОБЛЕНИЕ, ЗАТРУДНЯЮЩЕЕ КРАЖУ ЭЛЕКТРИЧЕСКОЙ ЛАМПЫ | 1922 |

|

SU399A1 |

Авторы

Даты

1989-09-23—Публикация

1987-11-16—Подача