1144

Изобретение относится к прокатному оборудованию, в частности к технологическому инструменту станои винтовой прокатки, и может быть использовано для прокатки сплошных и полых круглых профилей

Целью изобретения является повы- . шение качества наружной поверхности проката путем уменьшения скручивания.

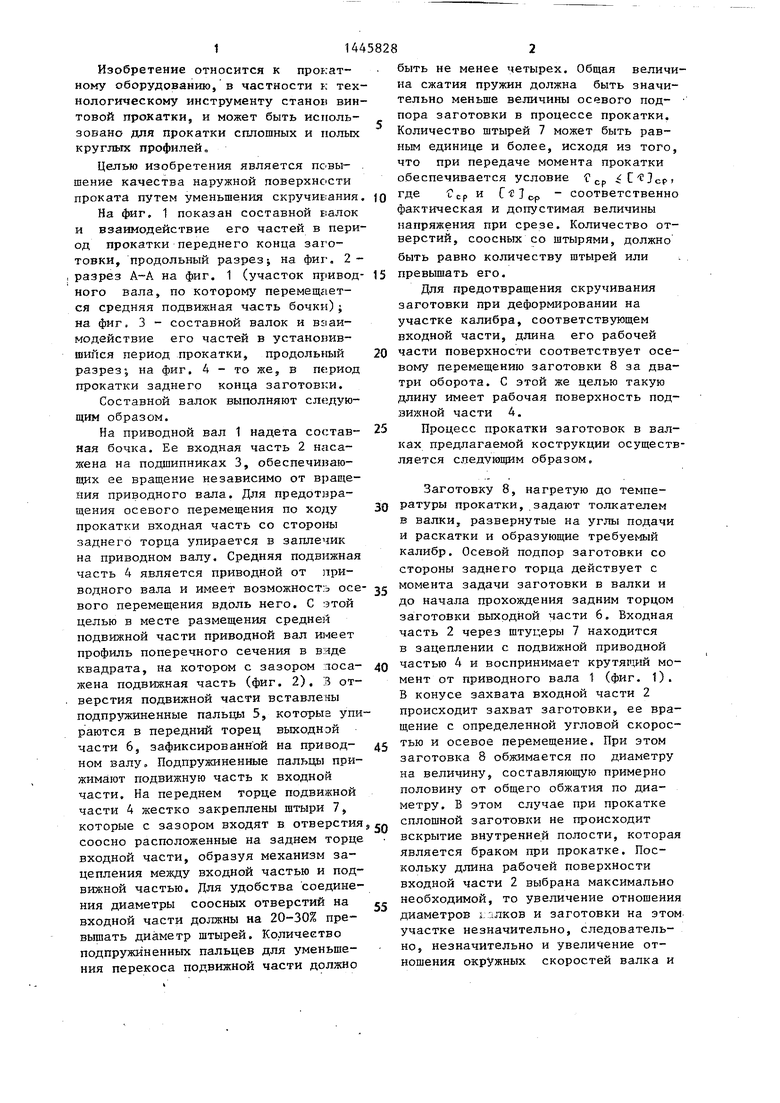

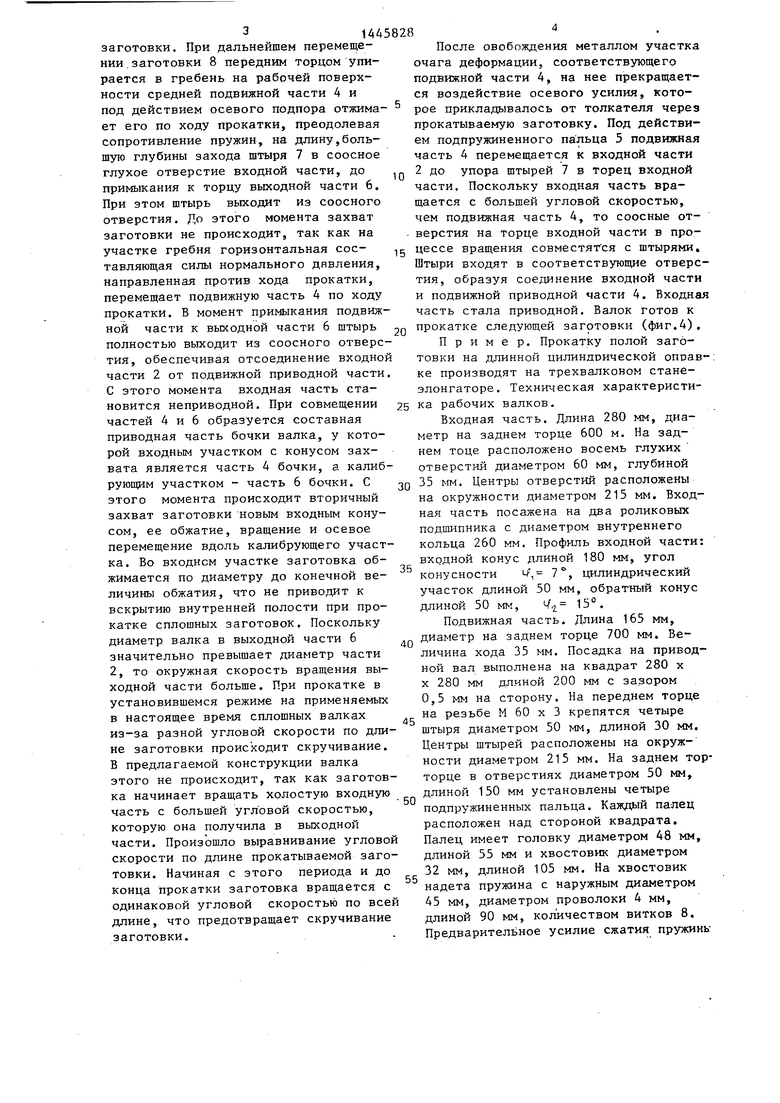

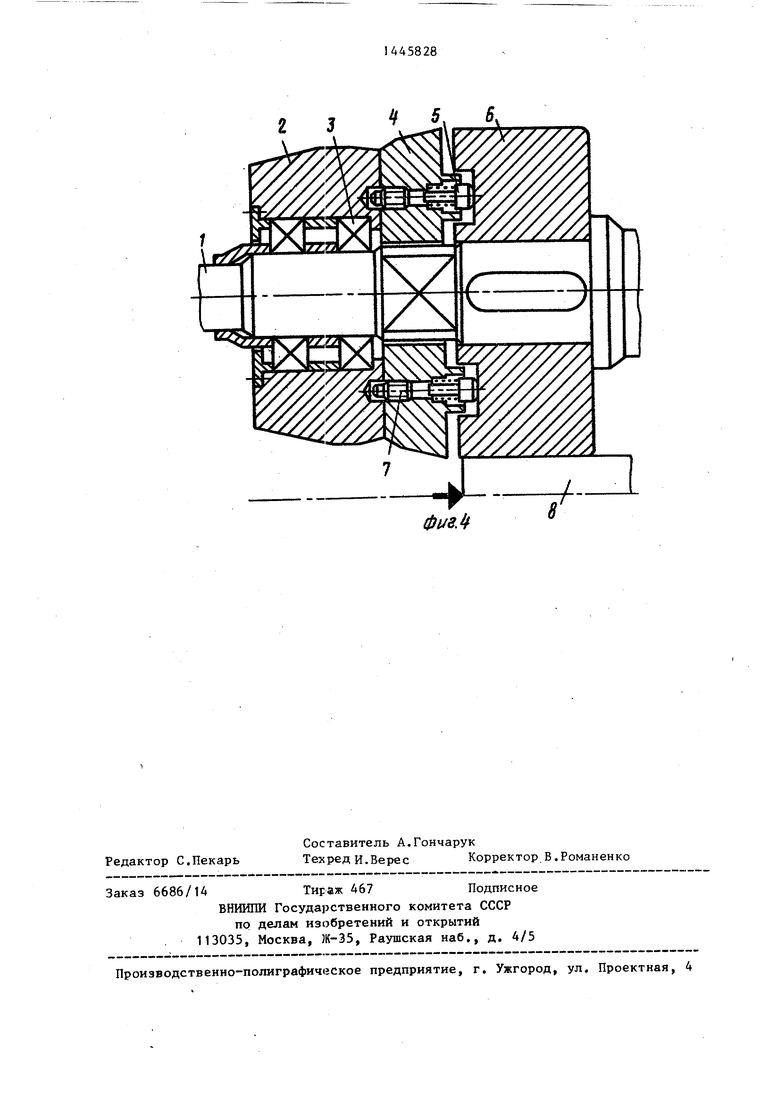

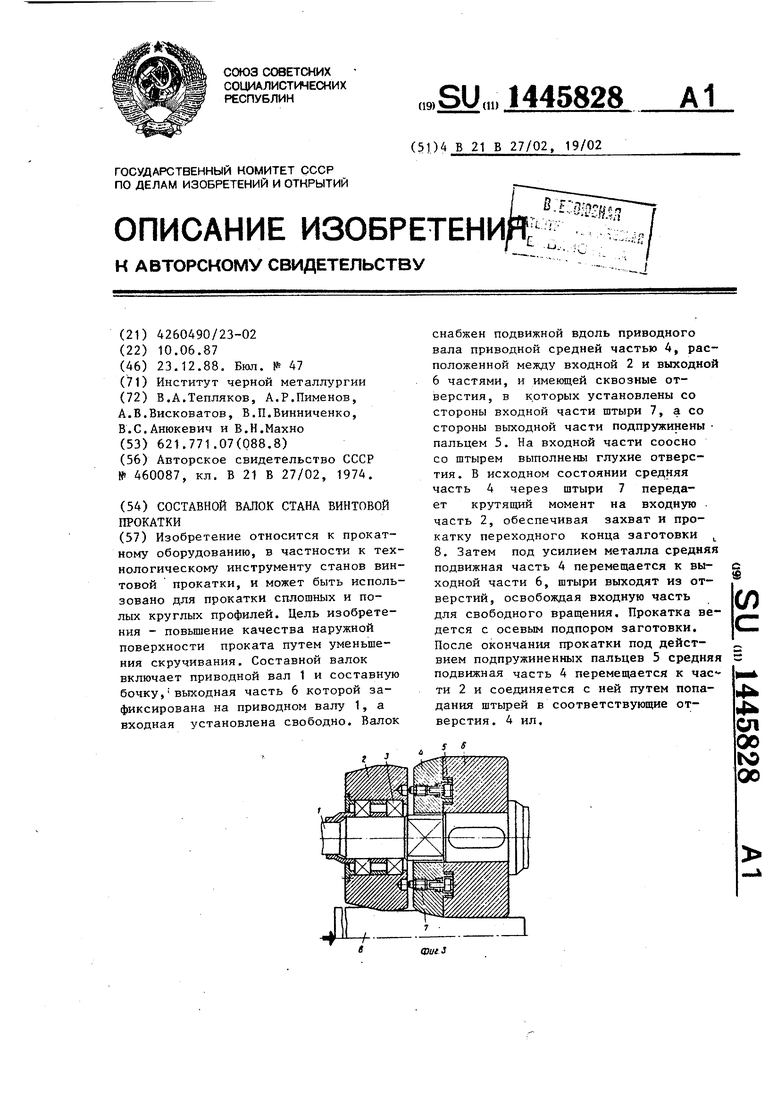

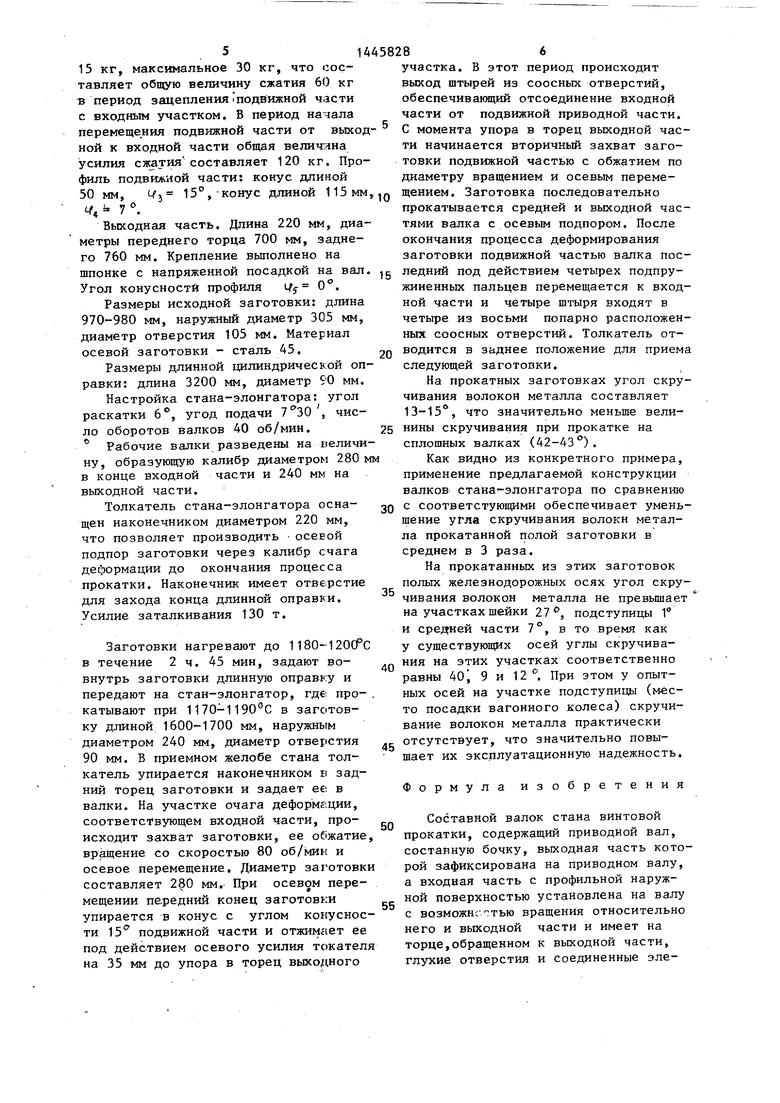

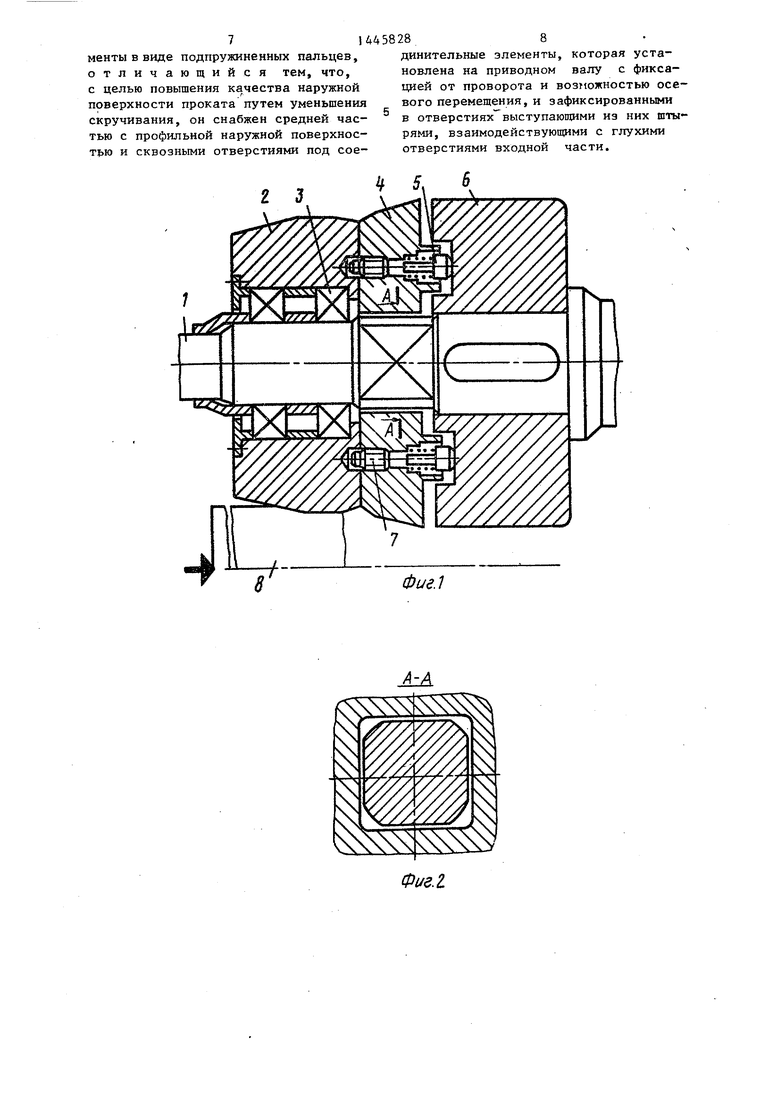

На фиг, 1 показан составной палок и взаимодействие его частей в период прокатки переднего конца заг о- товки, продольный разрез; на фиг. 2

разрез А-А на фиг. 1 (участок привод-

быть не менее четырех. Общая величина сжатия пружин должна быть значительно меньше величины осевого подпора заготовки в процессе прокатки. Количество штырей 7 может быть равным единице и более, исходя из того, что при передаче момента прокатки

обеспечивается условие f С С}

ср

ср t

ср

и соответственно

ор

фактическая и допустимая величины напряжения при срезе. Количество отверстий, соосньгх со штырями, должно быть равно количеству штырей или

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки | 1989 |

|

SU1694260A1 |

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Валок для поперечно-винтовой прокатки | 1991 |

|

SU1796307A1 |

| Способ винтовой прокатки периодических профилей | 1988 |

|

SU1593771A1 |

| ВАЛОК СТАНА ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2517647C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Технологический инструмент для винтовой прокатки | 1978 |

|

SU768496A1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

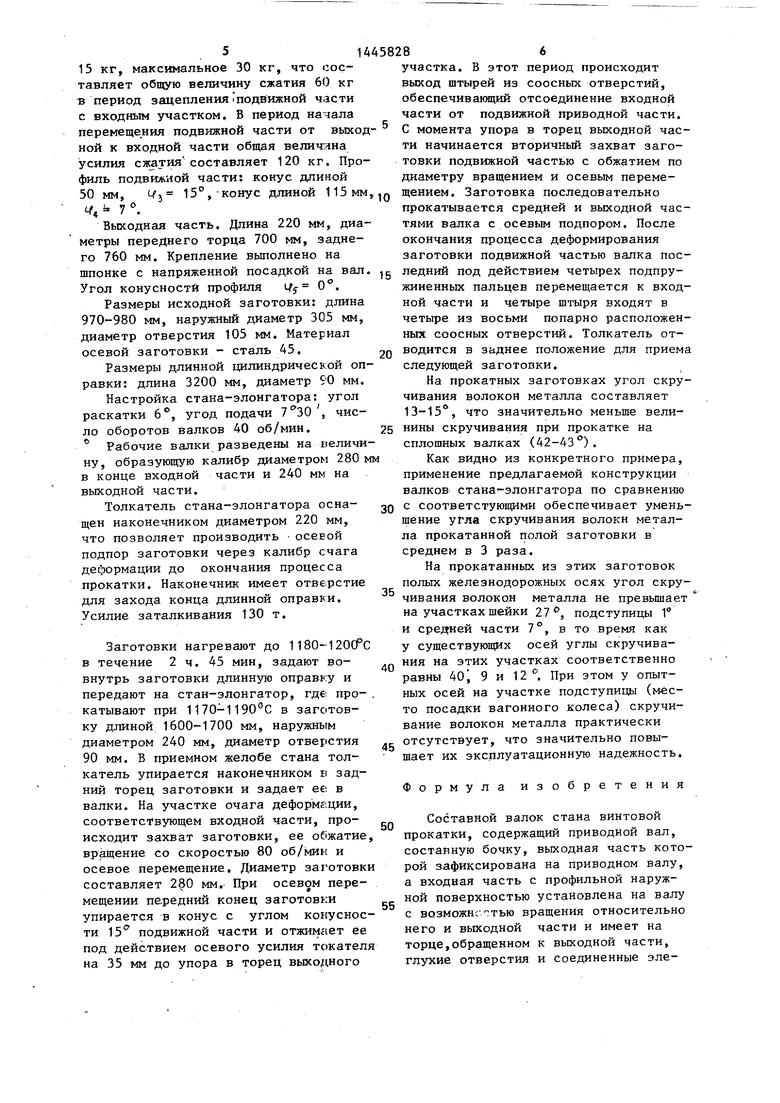

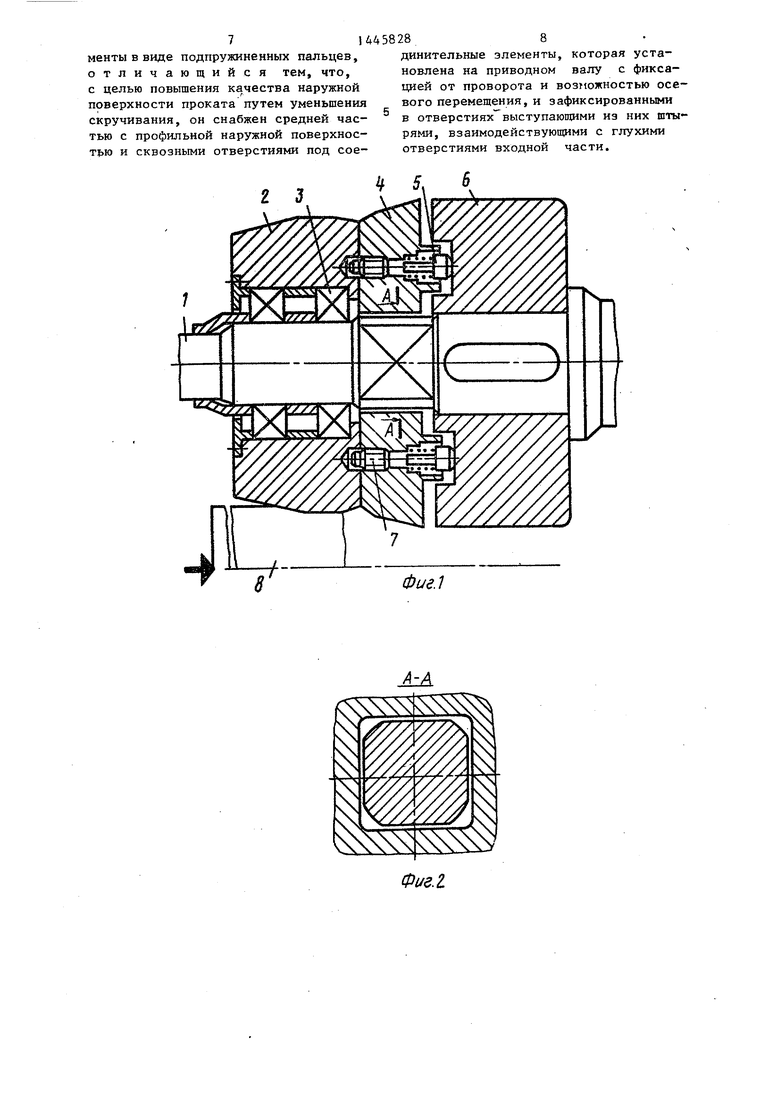

кого вала, по которому перемещается средняя подвижная часть бочки)j на фиг, 3 - составной валок и взаи- модействие его частей в установившийся период прокатки, продоль Ый разрез; на фиг, 4 - то же, в псфиод прокатки заднего конца заготовки.

Составной валок выполняют следующим образом.

На приводной вал 1 надета составная бочка. Ее входная часть 2 насажена на подшипниках 3, обеспечивающих ее вращение независимо от вращения приводного вала. Для предотвращения осевого перемещения по ходу прокатки входная часть со стороны заднего торца упирается в заплечик на приводном валу. Средняя подвижная часть 4 является приводной от приводного вала и имеет возможности осе вого перемещения вдоль него. С этой целью в месте размещения средней подвижной части приводной вал имеет профиль поперечного сечения в в:зде квадрата, на котором с зазором лоса- жена подвижная часть (фиг. 2), 3 отверстия подвижной части вставлены подпружиненные пальцы 5, которые упираются в передний торец выходной части 6, зафиксированной на привод- ном валу. Подпружиненные пальЩ) прижимают подвижную часть к входной части. На переднем торце подвижной части 4 жестко закреплены штыри 7, которые с зазором входят в отверстия соосно расположенные на заднем торце входной части, образуя механизм зацепления между входной частью и подвижной частью. Для удобства соединения диаметры соосных отверстий на входной части должны на 20-30% превышать диаметр штырей. Количество подпружиненных пальцев для уменьшения перекоса подвижной части должно

0

5

0

5 0 5 Q

5

Для предотвращения скручивания заготовки при деформировании на участке калибра, соответствующем входной части, длина его рабочей части поверхности соответствует осевому перемещению заготовки 8 за два- три оборота. С этой же целью такую длину имеет рабочая поверхность подвижной части 4.

Процесс прокатки заготовок в валках предлагаемой кострукции осуществляется следующим образом.

Заготовку 8, нагретую до температуры прокатки, задают толкателем в валки, развернутые на углы подачи и раскатки и образующие требуемый калибр. Осевой подпор заготовки со стороны заднего торца действует с момента задачи заготовки в валки и до начала прохождения задним торцом заготовки выходной части 6, Входная часть 2 через штуцеры 7 находится в зацеплении с подвижной приводной частью 4 и воспринимает крутящий момент от приводного вала 1 (фиг. 1). В конусе захвата входной части 2 происходит захват заготовки, ее вращение с определенной угловой скоростью и осевое перемещение. При этом заготовка 8 обжимается по диаметру на величину, составляющую примерно половину от общего обжатия по диаметру. В этом случае при прокатке сплошной заготовки не происходит вскрытие внутренней полости, которая является браком при прокатке. Поскольку длина рабочей поверхности входной части 2 выбрана максимально необходимой, то увеличение отношения диаметров Lдлков и заготовки на этом участке незначительно, следовательно, незначительно и увеличение отношения окружных скоростей валка и

31А4

заготовки. При дальнейшем перемещении . заготовки 8 передним торцом упирается в гребень на рабочей поверхности средней подвижной части 4 и под действием осевого подпора отжима- ет его по ходу прокатки, преодолевая сопротивление пружин, на длину,большую глубины захода штыря 7 в соосное глухое отверстие входной части, до примыкания к торцу выходной части 6. При этом штырь выходит из соосного отверстия. До этого момента захват заготовки не происходит, так как на участке гребня горизонтальная составляющая силы нормального давления, направленная против хода прокатки, перемещает подвижную часть 4 по ходу прокатки. В момент примыкания подвижной части к выходной части 6 штырь полностью выходит из соосного отверс

тия, обеспечивая отсоединение входной части 2 от подвижной приводной части, С этого момента входная часть становится неприводной. При совмещении частей 4 и 6 образуется составная приводная часть бочки валка, у которой входным участком с конусом захвата является часть 4 бочки, а калибрующим участком - часть 6 бочки. С этого момента происходит вторичный захват заготовки новым входным конусом, ее обжатие, вращение и осевое перемещение вдоль калибрующего участка. Во входном участке заготовка обжимается по диаметру до конечной величины обжатия, что не приводит к вскрытию внутренней полости при прокатке сплошных заготовок. Поскольку диаметр валка в выходной части 6 значительно превышает диаметр части 2, то окружная скорость вращения выходной части больше. При прокатке в установившемся режиме на применяемых в настоящее время сплошных валках из-за разной угловой скорости по длине заготовки происходит скручивание. В предлагаемой конструкции валка этого не происходит, так как заготовка начинает вращать холостую входную часть с большей угловой скоростью, которую она получила в выходной части. Произошло выравнивание угловой скорости по длине прокатываемой заготовки. Начиная с этого периода и до конца прокатки заготовка вращается с одинаковой угловой скоростыб по всей длине, что предотвращает скручивание заготовки.

После овобождения металлом участка очага деформации, соответствующего подвижной части 4, на нее прекращается воздействие осевого усилия, которое прикладывалось от толкателя через прокатываемую заготовку. Под действием подпружиненного пальца 5 подвижная часть 4 перемещается к входной части 2 до упора штырей 7 в торец входной части. Поскольку входная часть вращается с большей угловой скоростью, чем подвижная часть 4, то соосные отверстия на торце входной части в процессе вращения совместягся с штырями. Штыри входят в соответствующие отверстия, образуя соединение входной части и подвижной приводной части 4. Входная часть стала приводной. Валок готов к прокатке следующей заготовки (фиг.4).

Пример, Прокатку полой заготовки на длинной цилиндрической оправ-: ке производят на трехвалковом стане- элонгаторе. Техническая характеристи- ка рабочих валков.

Входная часть. Длина 280 мм, диаметр на заднем торце 600 м. На заднем тоце расположено восемь глухих отверстий диаметром 60 мм, глубиной 35 мм. Центры отверстий расположены на окружности диаметром 215 мм. Входная часть посажена на два роликовых подшипника с диаметром внутреннего кольца 260 мм. Профиль входной части: входной конус длиной 180 мм, угол конусности 1, 7, цилиндрический участок длиной 50 мм, обратный конус длиной 50 мм, 4 15°,

Подвижная часть. Длина 165 мм, диаметр на заднем торце 700 мм. Величина хода 35 мм. Посадка на приводной вал выполнена на квадрат 280 х X 280 мм длиной 200 мм с зазором 0,5 мм на сторону. На переднем торце на резьбе М 60 х 3 крепятся четыре штыря диаметром 50 мм, длиной 30 мм. Центрь штырей расположены на окружности диаметром 215 мм. На заднем тор- торце в отверстиях диаметром 50 мм, длиной 150 мм установлены четыре подпружиненных пальца. Каждый палец расположен над стороной квадрата. Палец имеет головку диаметром 48 мм, длиной 55 мм и хвостовик диаметром 32 мм, длиной 105 мм. На хвостовик надета пружина с наружным диаметром 45 мм, диаметром проволоки 4 мм, длиной 90 мм, количеством витков В. Предварительное усилие сжатия пружинь

15 кг, максимальное 30 кг, что составляет общую величину сжатия 60 кг в период зацепления ПОДВИЖНОЙ части с входным участком. В период начала перемещения подвижной части от выход ной к входной части общая велич ана усилия сжатия составляет 120 кг. Профиль подвижной части: конус длиной 50 мм, 15°,-конус длиной 115мм 7

Выходная часть. Длина 220 мм, диаметры переднего торца 700 мм, заднего 760 мм. Крепление выполнено на шпонке с напряженной посадкой на вал Угол конусности профиля % 0°.

Размеры исходной заготовки: длина 970-980 мм, наружный диаметр 305 мм, диаметр отверстия 105 мм. Материал осевой заготовки - сталь 45.

Размеры длинной цилиндрической оправки: длина 3200 мм, диаметр 90 мм.

Настройка стана-элонгатора: угол раскатки 6°, угод подачи , число оборотов валков 40 об/мин. Рабочие валки разведены на величину, образующую калибр диаметром 280м в конце входной части и 240 мм на выходной части.

Толкатель стана-злонгатора сева- щен наконечником диаметром 220 мм, что позволяет производить осевой подпор заготовки через калибр счага деформации до окончания процесса прокатки. Наконечник имеет отвб рстие для захода конца длинной оправв:и. Усилие заталкивания 130 т.

Заготовки нагревают до 1l80-120(fc в течение 2ч. 45 мин, задают во- внутрь заготовки длинную оправку и передают на стан-элонгатор, гд€: про- . катывают при 1170-1190 С в заготовку длиной 1600-1700 мм, наружным диаметром 240 мм, диаметр отверстия 90 мм. В приемном желобе стана толкатель упирается наконечником в задний торец заготовки и задает ее; в валки. На участке очага деформации, соответствующем входной части, про- исходит захват заготовки, ее обжатие, вращение со скоростью 80 об/мин и осевое перемещение. Диаметр заготовки составляет 280 мм. При осевом перемещении передний конец заготовки упирается в конус с углом конусности 15 подвижной части и отжимает ее под действием осевого усилия токателя на 35 мм до упора в торец выходного

,

g

п

5

Q

5

,.

5

участка. В этот период происходит выход штырей из соосных отверстий, обеспечивакнций отсоединение входной части от подвижной приводной части. С момента упора в торец выходной части начинается вторичный захват заготовки подвижной частью с обжатием по диаметру вращением и осевым перемещением. Заготовка последовательно прокатывается средней и выходной частями валка с осевым подпором. После окончания процесса деформирования заготовки подвижной частью валка последний под действием четырех подпружиненных пальцев перемещается к входной части и четыре штыря входят в четьфе из восьми попарно расположенных соосных отверстий. Толкатель отводится в заднее положение для приема следующей заготовки.

На прокатных заготовках угол скручивания волокон металла составляет 13-15 , что значительно меньше вели- нины скручивания при прокатке на сплошных валках (42-43 ).

Как видно из конкретного примера, применение предлагаемой конструкции валков стана-элонгатора по сравнению с соответстующими обеспечивает уменьшение угла скручивания волокн металла прокатанной полой заготовки в среднем в 3 раза.

На прокатанных из зтих заготовок полых железнодорожных осях угол скручивания волокон металла не превышает на участках шейки 27, подступицы 1° и средней части 7°, в то время как у существующих осей углы скручивания на этих участках соответственно равны 40i 9 и 12 . При этом у опытных осей на участке подступицы (место посадки вагонного колеса) скручивание волокон металла практически отсутствует, что значительно повышает их эксплуатационную надежность.

Формула изобретения

Составной валок стана винтовой прокатки, содержащий приводной вал, составную бочку, выходная часть которой зафиксирована на приводном валу, а входная часть с профильной наружной поверхностью установлена на валу с возможнс тью вращения относительно него и выходной части и имеет на торце,обращенном к выходной части, глухие отверстия и соединенные эле2 3

Фие.1

Фие2

2 J

фигЛ

| Сборный валок трубопрокатного стана | 1974 |

|

SU460087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-10—Подача