Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для плитного материала | 1990 |

|

SU1781257A1 |

| Способ получения волокнистого пресс-материала | 1985 |

|

SU1351948A1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| Способ изготовления бумаги | 1985 |

|

SU1268650A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПРЕСС-КОМПОЗИЦИИ | 1995 |

|

RU2128195C1 |

| Полимерная композиция | 1990 |

|

SU1735328A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2010 |

|

RU2424385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПРЕСС-КОМПОЗИЦИИ | 2004 |

|

RU2276676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИЩЕННОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2005 |

|

RU2275449C1 |

Изобретение относится к производству волокнистых пресс-материалов на основе водных растворов аминоформальдегидных смол и химических волокон. Цель - повышение разрушающего напряжения при изгибе и снижение себестоимости пресс-материала. Способ получения волокнистого пресс-материала включает пропитку волокнистого химического наполнителя водным раствором аминоформальдегидной смолы 85-90%-ной концентрации с температурой раствора 75-100°С и сушку при 400-600°С в течение 2-7 с. 3 табл.

.Изобретение относится к производства волокнистых пресс-материалов на основе водных- растворов ами- иоформальдегидных смол и химических волокон.

Целью изобретения является повышение разрушающего напряжения при изгибе и снижение себестоимости пресс-материала.

П р н м е р 1. Волокнистый наполнитель пропитьгоают водным раствором смолы 85%-ной концентрации, нагретым до Т 73 С, и сушат при Т 400°С в ние 7с.

Пропитанный волокнистый напапни- тель разрезают на штапельки длиной 10-20 мм.-Образцы дпя испытаний изго- тавл1шают методом горячего прессования при Т 145-155 С, удельном давлении 25 МПа в течение 5-7 мин.

П р и м е р 2. Волокнистый наПол- 5 нитель пропитывают водным раствором смолы 88%-ной концентрации, нагретым До Т 90°С, и сушат при Т 500°С в тече-j ние 4с.

Подготовку материахга к прессованию (резка) и прессование образцов осуществляют аналогично примеру 1.

Пример 3. Волокнистый наполнитель пропитывают водным раствором смолы 90%-ной концентрации, нагретым до Т , и сушат при Т 600°С в течение 2с.

Использование раствора смолы 85-80%-ной концентрации позволяет снизить до 10-15% количество воды, вводимой в волокнистый наполнитель, которая в основной своей массе (до 90%) должна быть удалена из прессматериала на стадии сушки. Следовательно, это позволяет сократить продолжительность сушки. Однако использование раствора такой концентрации в холодном состоянии ( при нормально температуре) невозможно, так как он имеет большую вязкость, что не позволяет не только пропитать наполнител но даже )чить его поверхность. Для этого используют раствор, нагретый до Т 75-100°С. Пропитанный материал содержит 5-7% воды, а максимально допустимое количество летучих для волокнистых пресс-материалов составля- ет 3%, следовательно, на стадии сушки необходимо удалить всего 2-4% воды. Это позволяет использовать кратковременный высокотемпературный режим сумки, т.е. при Т АОО-бОО С в течение 2-7 с.

Процесс сушки сопровождается поликонденсацией смолы (отверждением), поэтому поверхностные слои пропитан- ного материала, из которых в первую очередь выпаривается вода, отвержда- ются. Это, с одной стороны, затрудняет удаление из внутренних слоев наполнителя (наличие определен- ного количества летучих компонентов в материале обязательно, так как это определяет текучесть материала), а с другой - позволяет сохранить во внутренних слоях волокнистого наполнителя смолу в неотвержденном состоянии. Применение высокотемпературного режима сушки возмож}ю, так как испарение воды приводит к образованию паровой оболочки вокруг на- полнителя, тем самым предохраняя материал от ,термодеструкции.

Сушка при температуре выше 600 С практически невозможна, потому что продолжительность сушки составляет десятые доли секунды, что затрудняет контроль и регулирование этого параметра, а также приводит к опасности возгорания материала. Например, при остановке пропитки, материал необхо- .димо быстро вьгеести из сушильной камеры, а это затруднительно при более высокой температуре.

В качестве волокнистого наполнителя .используют вискозную техническую нить и поликапроамидную техническую нить.

Нормативно-технические характери .тики вискозной технической нити:

с 5 0

5 д Q

д

5

5

Номинальная линейная плотность, текс274 Относительная разрывная нагрузка, гс/текс30 Относительное -удлинение,% 16 Отклонение кондиционной линейной плотности от номинальной, % +4 Число кручений на 1 м 60±15 Влажность, %:

кондиционная 11 фактическая 14 Нормативно-технические характеристики поликапроамидной технической нити:

Номинальная линейная плотность, текс187 Удельная разрьганая нагрузка, мН/тёкс 637 Относительное удлинение,% 19 Отклонение фактической линейной плотности от номинальной, %3,0 Число кручений на 1 м 25+10 Массовая доля замаслива- теля,%1,5 В качестве смолы используют мела- миноформальдегидную смолу марки МС- Р100-С и карбамидную смолу марки КФ-МТ и смеси с меламиноформальдегид- ной МС-РЮО-С в соотношении 1:2 по сухому остатку.

I

Нормативно-технические характеристики меламиноформальдегидной смолы ЙЙ-РЮО-С:

Внешний вид Сыпучий порошок белого цвета

Растворимость в воде при , %100

Ппотность 50%-ного раствора смолы в воде при 20 С, кг/м 1210-1250

Концентрация водородных

ионов, рН при 20 С 9,.. Время помутнения 50%- ного раствора смолы в воде при , мин 90-120 Вязкость 50%-ного раствора смолы в воде при 20°С, СП30±5

Нормативно-технические характеристики кар бамидной смолы КФ-МТ:

Сухой остаток, % 66+1 : Содержание свободного:

формальдегида, % Не-более

0.3

Вязкость при 20°С по

ВЗ-4, с:

после изготовления после хранения 60 сут

рН

Время желатинизации: при ЮО-С, с

45-70

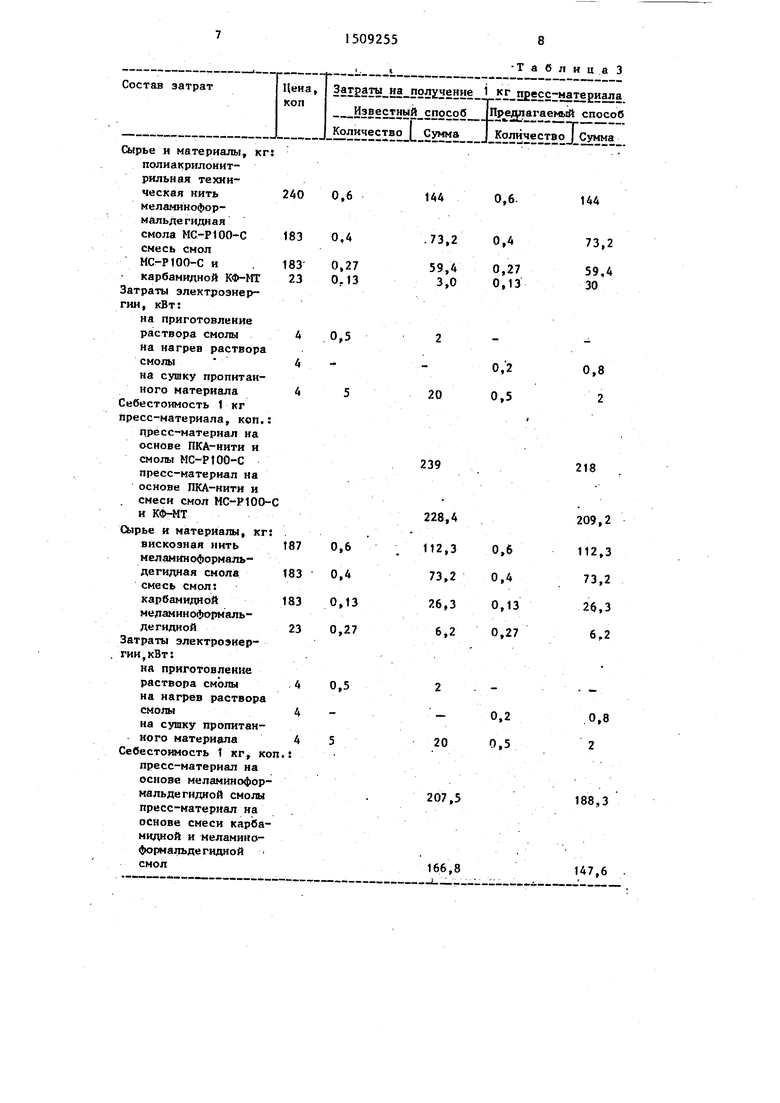

Калькуляции себестоимости пресс-материалов, полученных известным и предлагаемым способами, представлены в

с табл. 3.

35-55 при , ч Не менее 8

Степень наполнения во всех примерах составляет 60 мас.%.

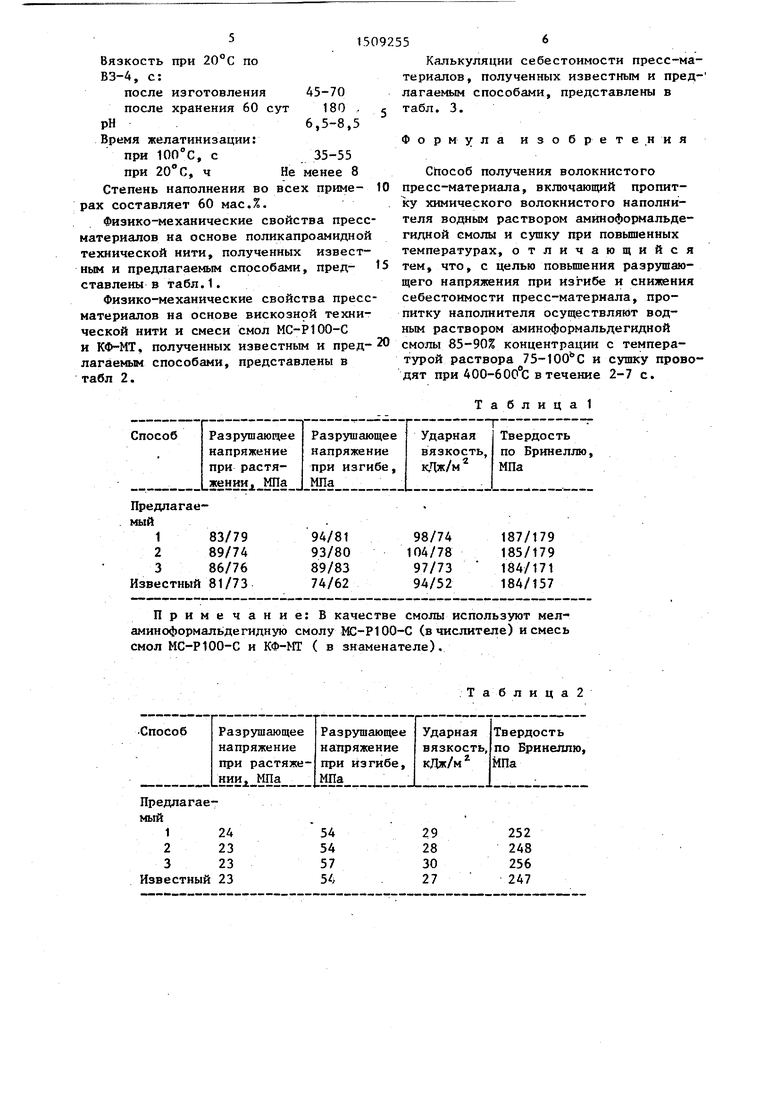

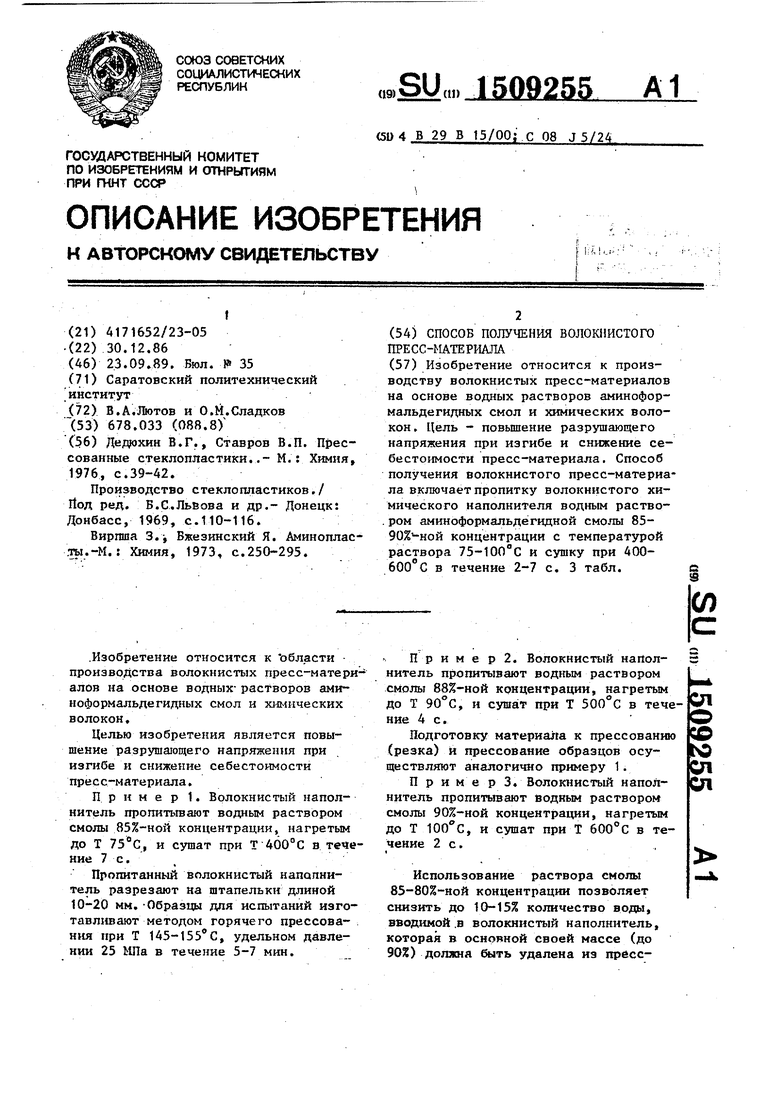

Физико-механические свойства пресс- материалов на основе поликапроамидной технической нити, полученных известным и предлагаемым способами, представлены в табл.1.

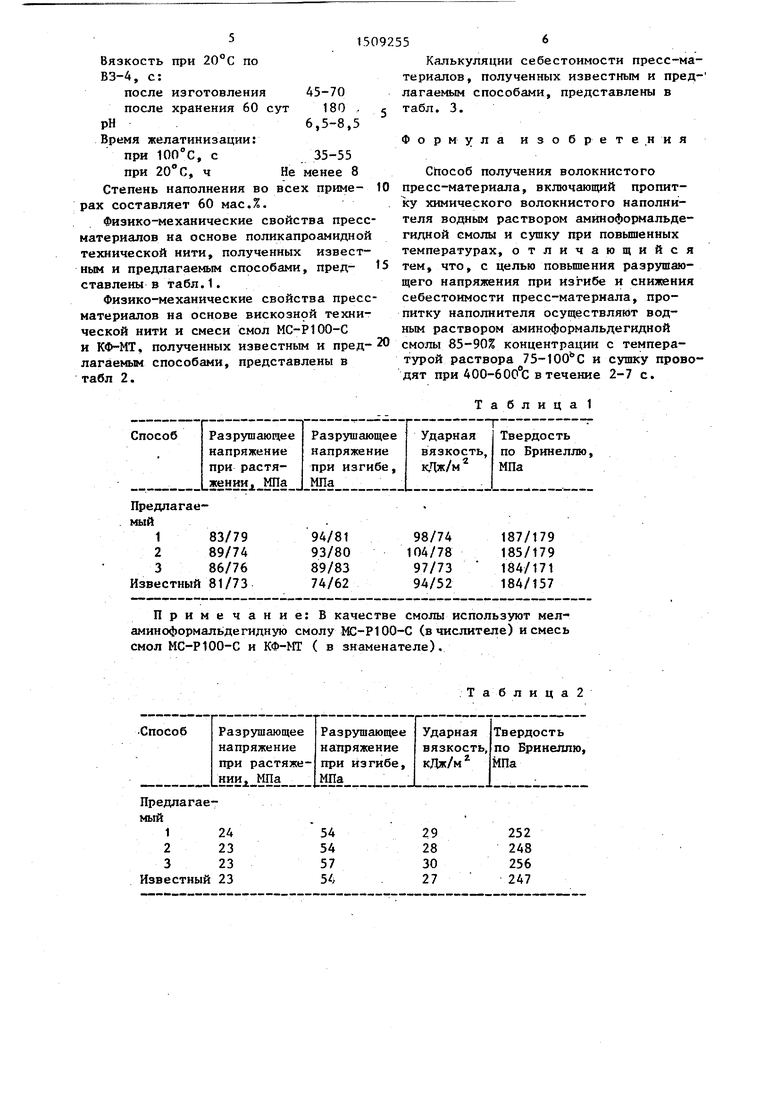

Физико-механические свойства пресс- материалов на основе вискозной технической нити и смеси смол МС-Р100-С

Формула изобрете.ния

Способ получения волокнистого 10 пресс-материала, включающий пропитку химического волокнистого наполнителя водным раствором аминоформальде- гидной смолы и сушку при повьппенных температурах, отличающийся 15 тем, что, с целью повышения разрушающего напряжения при изгибе и снижения себестоимости пресс-материала, пропитку наполнителя осуществляют водным раствором аминоформальдегидной

и КФ-МТ, полученных известным и пред-20 смолы 85-90% концентрации с темпера- лагаемым способами, представлены в турой раствора 75-100 С и сушку прово- табл 2.

дят при 400-600С в течение 2-7 с.

Примечание: В качестве смолы используют мел- амин оформальдегидную смолу МС-Р100-С (в числителе) и смесь смол МС-Р100-С и КФ-МТ ( в знаменателе).

54 54 57 54

.

15092556

Калькуляции себестоимости пресс-материалов, полученных известным и предлагаемым способами, представлены в

с табл. 3.

Формула изобрете.ния

Способ получения волокнистого пресс-материала, включающий пропитку химического волокнистого наполнителя водным раствором аминоформальде- гидной смолы и сушку при повьппенных температурах, отличающийся тем, что, с целью повышения разрушающего напряжения при изгибе и снижения себестоимости пресс-материала, пропитку наполнителя осуществляют водным раствором аминоформальдегидной

смолы 85-90% концентрации с темпе турой раствора 75-100 С и сушку п

дят при 400-600С в течение 2-7 с.

Т а б л и ц а 1

Т а б л и ц а 2

252 248 256 247

Таблица 3

| Дедюхин В.Г., Ставров В.П | |||

| Прессованные стеклопластики..- М.: Химия, 1976, с.39-42 | |||

| Производство стеклопластиков./ Йод ред | |||

| В.С.Львова и др.- Донецк: Донбасс, 1969, с.110-116 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| -, Бжезинский Я | |||

| Аминоплас- ты.-М.: Химия, 1973, с.250-295. | |||

Авторы

Даты

1989-09-23—Публикация

1986-12-30—Подача