Изобретение относится к производству термореактивных волокнистых пресс-материалов и преимущественно может быть использовано при получении пресс-материалов на основе комплексных химических нитей.

Целью изобретения является сокращение числа технологических операций

и оборудованияJ снигжение се5еетоимос-1о ется расход электроэнергии на

ти пресс-материс1ла.

На чертеже изображена схема способа получения волокнистого пресс-материала .

Последовательность технологических операций способа состоит в след ющем. Нити со шпулярника 1 протягивают через пропиточную камеру 2, в которую из дробилки 3 через сито 4 постоянно поступает порошкообразная смола. Пропиточная камера установлена на вибраторе 5. Пропитанная нить поступает в электрокамеру 6 и затем на приемный барабан 7э а если есть необходимость в порезке материала - на резальную машину 8„

Изобретение иллюстрируется следзпо- щими примерами вьшолнения способа с использованием вискозной комплексной

Oj9 кВт,ч (в денежном выражении - 3,6 коп.), себестоимость пресс-мате- снижается на 18%. . Себестоимость 1 кг пресс-материа15 ла 1 рубо 60 коп.

Технико-экономическая эффективность предлагаемого изобретения заключается в следующем.

Исключается применение растворите20 ля,(этилового спирта) в количестве. 560 литров на 1 т готового пресс- материала. Сокращается число технологических операций, так как приготовление раствора смопы и дополнительная

25 сушка на вальцах отсутствуют.

Продолжительность проведения сушки пропитанной нити сокращается с 900 - 1200 с по прототипу до 5 мещалка), калориферы и вентиляторы. Отпадает необходимость в регенераматериала.

30 с по предлагаемому способу, что нити и фенольной смолы марки СФ-342А. ЗО сокращает в 20 - 25 раз затраты элек- Пример 1, Пропитку мелкодис- троэнергии. Высвобождается, технологи- персной порошкообразной смолой с раз- ческое оборудование (реактор, насосы, мерам частиц менее 0,14 мм осуществляют в камере5 вибрируюш,ей с частотой 4 Гц и амплитудой 6 мм. Сушку ционных установках по улавливанию проводят в электротермокамере при 250 С. растворителя при сушке пропитанного

Пример 2 о Пропитку мелкодис- верстюй порошкообразной смолой с размерами частиц менее 0,14 Mivi ведут в камере, вибрирующей с частотой 7 Гц и амплитудой 9 мм. Сушку проводят в электротермокамере при 320°С.

Пример 3.. Пропитку мелкодисперсной порошкообразной смолой с размерами частиц менее 0,14 мм ведут в камере5 вибрирующей с ча стотой 10 Гц и амплитудой 12 ммо Сушку проводят

Повьшаются прочностные характерис- 4Q тики материала:

разрушающее напряжение при изгибе на 15 - 17%,

ударная вязкость на 11 - 15%, Формула изобретения

Способ получения волокнистого пресс-материала, включаюшда дробление смолыS пропитку НИТИ; сушку пропитанной нити до остаточного количества не более , о т- 50 л.и ч а ю щ и и с я тем, что, с

в электротермокемере при 400 Со

Кз полученного волокнистого пресс- материала изготав.г1ива от стандартные образцы при следующем реш-гме горячего прессования; температура 145 - 150°С, удельное давление /О МПа,, время выдержки 90 с/мм.

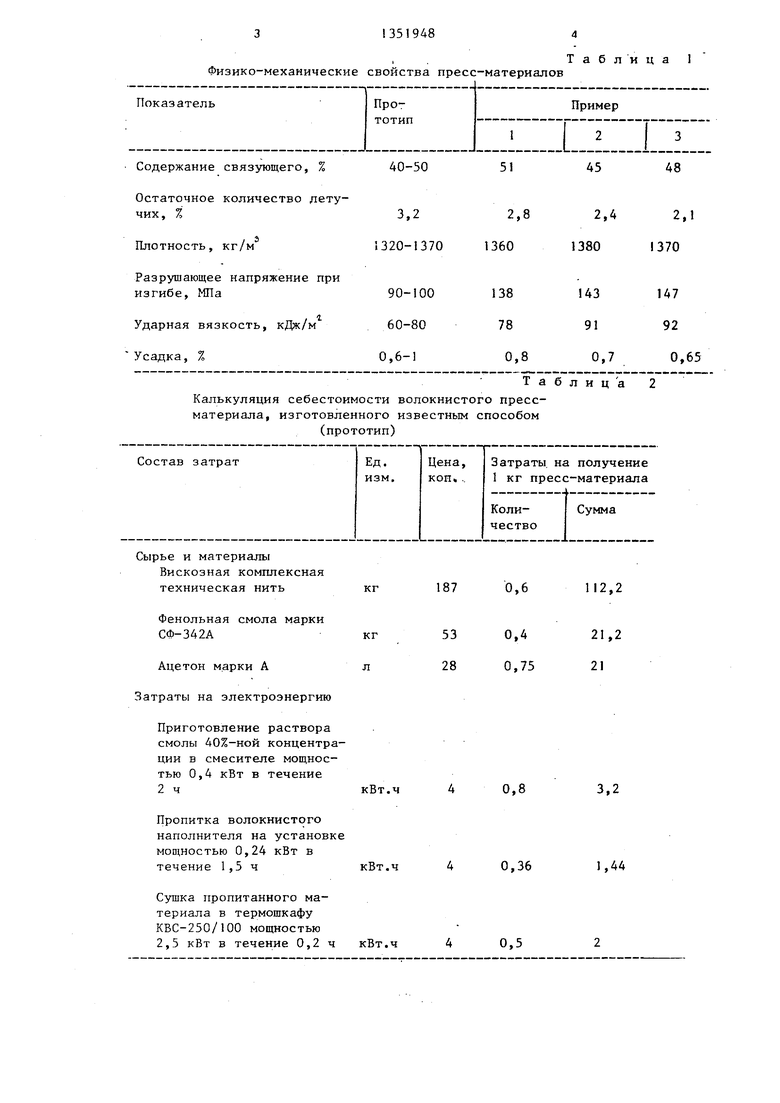

Результаты определения физико-ме- хакических свойств представлены в табло 1 о

Калькуляция себестоимости пресс- материалов 5 полученных иззестньй4 и

предлагае Ф.М способами, представлены в табл.2 и 3 соответственно, В предлагаемом способе на изготовление 1 кг пресс-материала исключается расход 750 мл ацетона (21 коп. в денежном выражении,, либо 45 коп, при использовании этилового спирта в качестве растворителя смолы), сокращаOj9 кВт,ч (в денежном выражении - 3,6 коп.), себестоимость пресс-мате- снижается на 18%. Себестоимость 1 кг пресс-материала 1 рубо 60 коп.

Технико-экономическая эффективность предлагаемого изобретения заключается в следующем.

Исключается применение растворителя,(этилового спирта) в количестве. 560 литров на 1 т готового пресс- материала. Сокращается число технологических операций, так как приготовление раствора смопы и дополнительная

сушка на вальцах отсутствуют.

Продолжительность проведения сушки пропитанной нити сокращается с 900 - 1200 с по прототипу до 5 мещалка), калориферы и вентиляторы. Отпадает необходимость в регенера30 с по предлагаемому способу, что сокращает в 20 - 25 раз затраты элек троэнергии. Высвобождается, технологи ческое оборудование (реактор, насосы ционных установках по улавливанию растворителя при сушке пропитанного

материала.

Повьшаются прочностные характерис- тики материала:

разрушающее напряжение при изгибе на 15 - 17%,

ударная вязкость на 11 - 15%, Формула изобретения

Способ получения волокнистого пресс-материала, включаюшда дробление смолыS пропитку НИТИ; сушку пропитанной нити до остаточного количества не более , о т- л.и ч а ю щ и и с я тем, что, с

целью сокращения числа технологических операций и оборудования, снижения себестоимости щэесс-материала, пропитку осуществляет, пропитывая ннть через порошкообразную смолу с размераьш частиц менее 0,14 г-ш в камере, вибрирующей с частотой 4 - 10 Гц и ампли«гудой 5 - 12 мм, а сушку проводят при 250 - 400° С,

Физико-механические свойства пресс-материалов

Содержание связующего, % Остаточное количество детуТ а б л и ц а

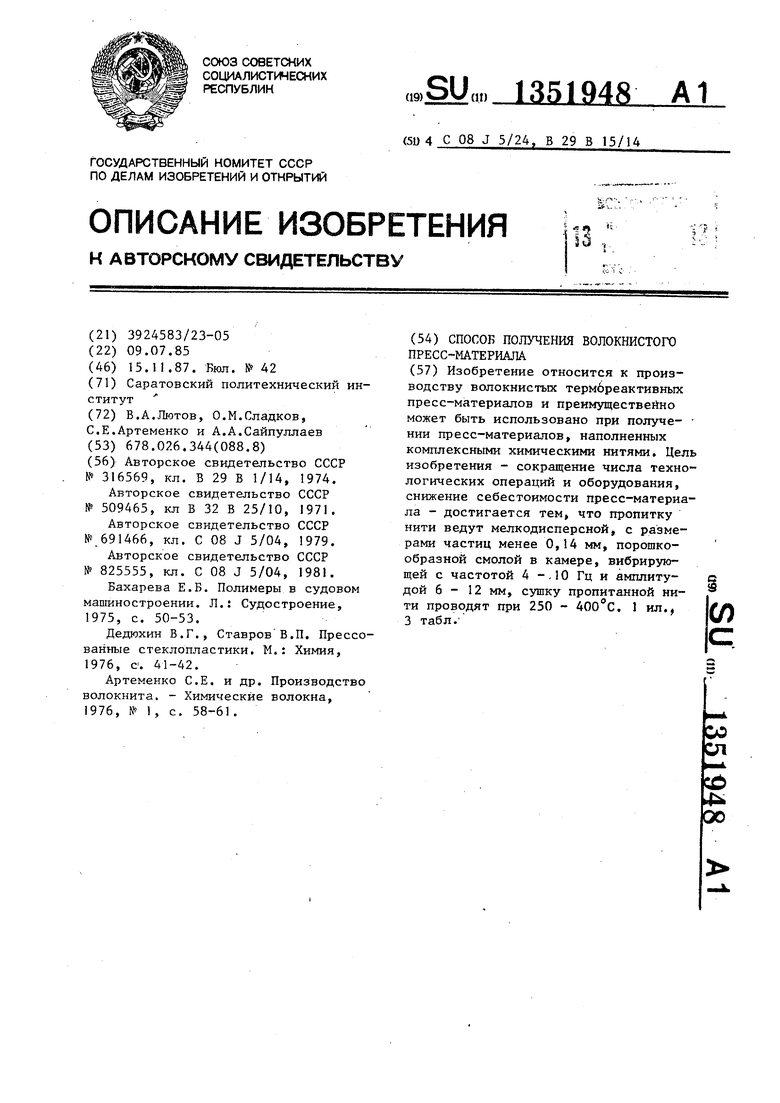

Калькуляция себестоимости волокнистого пресс- материала, изготовленного известным способом (прототип)

ырье и материалы

Вискозная комплексная техническая нить кг

Фенольная смола марки СФ-342Акг

Ацетон марки Ал

атраты на электроэнергию

Приготовление раствора смолы 40%-ной концентрации в смесителе мощностью 0,4 кВт в течение 2 чкВт.ч

Пропитка волокнистого наполнителя на установке моп1ностью 0,24 кВт в течение 1,5 чкВт.ч

Сушка пропитанного материала в термощкафу КБС-250/100 мощностью 2,5 кВт в течение 0,2 ч кВт.ч

Таблица 1

40-50

51

45

48

0,6

0,4

0,75

112,2

21,2 21

0,8

3,2

0,36

1,44

0,5

Калькуляция себестоимости волокнистого пресс-материала, изготовленного предлагаемым способом

Сырье и материалы

Вискозная комплексная

техническая нить кг 187 0,6 112,2

Фенольная смола марки

ОФ-342А кг 53 0,4 21,2

Затраты на электроэнергию

Пропитка волокнистого наполнителя в вибрационной камере мощностью 0,16 Вт в течение 1,5 ч кВт.ч 0,24 0,24 0,96

Сушка пропитанного материала в термокамере . мощностью 1 кВт в течение 0,007 чкВт.ч . 4 0,028

Себестоимость 1 кг пресс-материала 1 руб. 35 коп.

J :

Таблица

:Yfa /гп

их

+

-г

-

7

.-.

/

4.« Составитель В. Дмитренко Редактор Э. Слиган Техред Л.Сердюкова Корректор И. Эрдейи

5539/22

Тираж 438Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г Ужгород, ул. Проектная, i

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| Способ получения волокнистого пресс-материала | 1986 |

|

SU1509255A1 |

| Способ получения волокнистого пресс-материала | 1988 |

|

SU1548189A1 |

| Способ получения полимерной пресс-композиции | 1987 |

|

SU1616930A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОТЕПЛОСТОЙКИХ ШУМОПОГЛОЩАЮЩИХ И ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2654021C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1996 |

|

RU2098176C1 |

| Способ получения углеволокнистого пресс-материала на основе порошкообразных фенолформальдегидных смол | 1987 |

|

SU1523551A1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

Изобретение относится к производству волокнистых термбреактивных пресс-материалов и преимуществейно может быть использовано при получе- НИИ пресс-материалов, наполненных комплексными химическими нитями. Цель изобретения - сокращение числа технологических операций и оборудования, снижение себестоимости пресс-материала - достигается тем, что пропитку нити ведут мелкодисперсной, с размерами частиц менее 0,14 мм, порошкообразной смолой в камере, вибрирующей с частотой 4 -.10 Гц и амплитудой 6-12 мм, сушку пропитанной нити проводят при 250 - 400 С. 1 ил., 3 табл. (Л

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ-о;о.гнАяw'iii "::'-5П -РКД• •-•' ' --ilf-k | 0 |

|

SU316569A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения слоистого пластика | 1974 |

|

SU509465A1 |

| Способ получения комбинированного материала | 1977 |

|

SU691466A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения рулонного материала | 1979 |

|

SU825555A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Бахарева Е.Б | |||

| Полимеры в судовом машиностроении | |||

| Л.: Судостроение, 1975,с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Дедюхин В.Г., Ставров В.П | |||

| Прессованные стеклопластики | |||

| М.: Химия, 1976,е | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Артеменко С.Е | |||

| и др | |||

| Производство волокнита | |||

| - Химические волокна, 1976, № 1, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1987-11-15—Публикация

1985-07-09—Подача