Изобретение относится к способам получения композиционных материалов на основе химических волокон и ионообменных смол и может быть использовано для получения полимерных композиционных материалов с ионообменными свойствами.

Известен способ получения полимерных композиционных материалов, заключающийся в поликонденсации фенола и формальдегида в присутствии щелочного катализатора на поверхности и в структуре химических волокон (авт. св. СССР N 1616930, 1990). Поликонденсацию при этом проводят из жидкой фазы при повышенной температуре с дальнейшей термообработкой, дополиконденсацией и прессованием при повышенном давлении и температуре.

Основным недостатком этого способа является то, что полученные материалы имеют высокое электрическое сопротивление и не обладают ионообменными свойствами.

Наиболее близким изобретению является способ получения полимерного композиционного материала, использованного в качестве мембран МА-40 (анионоактивного типа) или МК-40 (катоиноактивного типа), осуществляющийся по многостадийной схеме:

1) стадия синтеза ионообменной смолы ЭДЭ-10 П (обладающей анионообменными свойствами) или КУ-1 (обладающей катионообменными свойствами), включающая различные процессы: а) подготовки сырья; б) конденсации соответствующих мономеров; полиэтиленполиамина с эпихлоргидрином или парафенолсульфокислоты с формальдегидом; в) отверждения геля; г) сушки; д) дробления и е) рассева;

2) стадия размола ионита в мелкодисперсную пыль и перевод смолы в рабочую форму для анионита и катионита;

3) стадия смешения ионита с инертным наполнителем, соответственно анионита с полиэтиленом и катионита с сополимером дивинилбензола со стиролом и полиэтиленом низкого давления для придания эластичности мембранам;

4) стадия многократного вальцевания для достижения псевдомонолитности полимерной матрицы;

5) стадия совмещения полимерной матрицы с обеих сторон армирующей тканью, формирование пресс-пакета;

6) стадия прессования при повышенном давлении и температуре.

(Авт. св. СССР N 170647, 1965).

Наиболее существенным недостатком этого способа является многостадийность процесса, энерго- и трудоемкость всех его стадий, высокая стоимость ионообменных мембран, миграция инертного наполнителя в предповерхностные и поверхностные слои затрудняет эксплуатацию мембран и вызывает необходимость дополнительной механической обработки при подготовке к работе. Данные материалы обладают высоким удельным сопротивлением, что приводит к повышенным энергозатратам.

Технической задачей, на решение которой направлено данное изобретение, является сокращение стадийности технологической схемы, интенсификация процесса получения пресс-композиции с ионообменными свойствами и пониженным электрическим сопротивлением.

Поставленная задача решается за счет того, что проводят пропитку волокнистого наполнителя раствором мономеров при соотношении волокнистого наполнителя к раствору мономеров 1 : 15 и осуществляют синтез ионообменной смолы на поверхности и в структуре волокнистого наполнителя в течение 30-45 мин, а прессование проводят при давлении 0,1 - 8 МПа.

В качестве волокнистого наполнителя используют химические волокна различной природы (в виде волокнистых нетканых материалов), соответствующих условиям сохранения своих свойств в процессе синтеза полимерного ионита и дальнейшей переработки композиции. Этим требованиям удовлетворяют доступные полиакрилонитрильные, вискозные и полиэфирные волокна.

Пример 1:

а) приготовление пропиточной ванны (ПВ) проводят смешиванием 325 г водного раствора полиэтиленполиамина (ПЭПА) (ТУ 6-02-594-85) со 100 г эпихлоргидрина (ЭХГ) при непрерывном перемешивании и температуре не выше 45oC;

б) пропитку 28,33 г волокнистого наполнителя (нетканого материала) раствором мономеров (ПВ) проводят при 45oC и τ = 5 мин;

в) синтез ионообменной смолы на поверхности и в структуре мономеризированного волокнистого наполнителя проводят в термокамере при 57oC и τ = 30 мин;

г) сушку полученного пресс материала проводят при 70oC и τ = 30 мин, в результате чего полностью удаляются вода и легколетучие полупродукты процесса синтеза;

д) отверждение геля проводят на прессе при 100oC и давлении 4 МПа в течение 15 мин.

Пример 2. Процесс проводится в условиях примера 1. Отличается тем, что пропитывают волокнистый наполнитель раствором мономеров 7 мин, при 42oC, а синтез ПЭПА с ЭХГ проводят в течение 15 мин.

Пример 3. Процесс проводится в условиях примера 1. Отличается тем, что синтез ПЭПА с ЭХГ проводят в течение 45 мин.

Пример 4. Процесс проводится в условиях примера 1. Отличается тем, что синтез ПЭПА с ЭХГ проводят в течение 60 мин.

Пример 5. Процесс проводится в условиях примера 1. Отличается тем, что пропитывают волокнистый наполнитель раствором мономеров 10 мин при 45oC, синтез ПЭПА с ЭХГ проводят в течение 40 мин, а отверждение геля при давлении 8 МПа в течение 15 мин.

Свойства полученных материалов представлены в табл. 1.

Пример 6. Процесс проводится в условиях примера 1. Отличается тем, что отверждение геля проводят при 100oC, давлении 0,1 МПа в течение 18 ч.

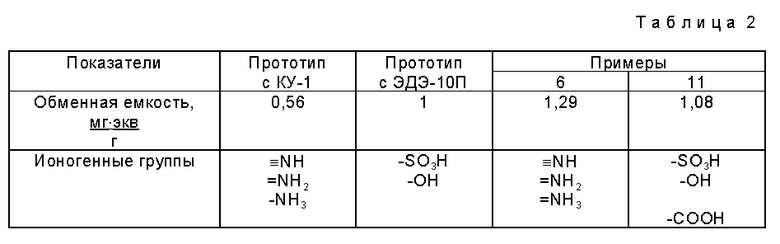

Свойства материала представлены в табл. 2.

Пример 7:

а) приготовление раствора мономеров проводят смешиванием 61,2 г парафенолосульфокислоты (ГОСТ 20298-74) со 129,3 г формалина (ГОСТ 1625-75) при непрерывном перемешивании и температуре не выше 45oC;

б) пропитку 12,7 г волокнистого нетканого материала раствором мономеров проводят при 45oC и τ = 5 мин;

в) синтез фенолформальдегидного катионита с формалином на поверхности и в структуре мономеризированного волокнистого наполнителя проводят в термокамере при 45oC в течение 30 мин;

г) сушку полученного пресс-материала проводят при 60oC и τ = 30 мин;

д) отверждение геля проводят на прессе при 100oC и давлении 8 МПа в течение 15 мин.

Пример 8. Процесс проводится в условиях примера 7. Отличается тем, что синтез фенолформальдегидного наполнителя с формалином проводят в течение 15 мин.

Пример 9. Процесс проводится в условиях примера 7. Отличается тем, что синтез фенолформальдегидного катионита с формалином проводят в течение 60 мин.

Пример 10. Процесс проводится в условиях примера 7. Отличается тем, что синтез фенолформальдегидного катионита с формалином проводят в течение 45 мин, а отверждение геля проводят при давлении 4 МПа в течение 15 мин.

Свойства полученных материалов приведены в табл. 3.

Пример 11. Процесс проводится в условиях примера 7. Отличается тем, что отверждение геля проводят при 100oC, давлении 0,1 МПа в течение 24 ч.

Свойства материала приведены в табл. 2.

Основные преимущества предлагаемого способа.

1. Полученный полимерный композиционный материал, характеризуется высокими ионообменными свойствами, низким электрическим сопротивлением, высокими числами переноса, необходимыми прочностными характеристиками.

2. Отверждение материала при давлении 0,1 МПа дало возможность получить новый ионообменный композиционный волокнистый материал, обладающий рыхлой и доступной структурой и повышенной скоростью сорбции, что позволяет пропускать через него промышленные стоки самотеком и добиваться высокой степени очистки промышленных стоков. Ресурсные испытания показали высокую степень очистки промышленных стоков от СПАВ. Достигается эффективность применения ИВМ в качестве хемосорбентов.

3. Достигается химическое взаимодействие полимерной матрицы с армирующим наполнителем, вследствие чего формируется более термостойкая монолитная структура.

4. Достигается необходимый уровень электрохимических показателей полимерных ионообменных мембран, применяемых в электродиализаторах, при этом значительно упрощается технологический процесс их получения и снижается себестоимость продукции. Тех.процесс сокращается на 6 стадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПРЕСС-МАТЕРИАЛА | 2011 |

|

RU2471822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПРЕСС-КОМПОЗИЦИИ | 2011 |

|

RU2463314C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПРЕСС-МАТЕРИАЛА | 2013 |

|

RU2508299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПРЕСС-КОМПОЗИЦИИ | 2004 |

|

RU2276676C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КАТИОНООБМЕННОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2447103C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170746C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538271C1 |

Изобретение относится к технологии композиционных материалов и предназначено для получения полимерных пресс-композиций c ионообменными свойствами. Ионообменную смолу синтезируют на поверхности и в структуре волокнистого наполнителя при нанесении на него раствора мономеров в течение 30-45 мин. Соотношение волокнистого наполнителя и раствора мономеров составляет 1: 15. Затем проводят прессование при давлении 0,1-8 МПа. Материал обладает пониженным электрическим сопротивлением (3, 2•105-2,0•106 0м•cм. Удельное электросопротивление равно не более 85-101 Ом•см. 3 табл.

Способ получения полимерной пресс-композиции, включающий нанесение ионообменной смолы на волокнистый наполнитель и прессование при повышенной температуре, отличающийся тем, что нанесение смолы осуществляют в процессе ее синтеза на поверхности и в структуре волокна из раствора мономеров в течение 30 - 45 мин при соотношении волокнистого наполнителя к раствору мономеров 1 : 15, а прессование проводят при давлении 0,1 - 8 МПА.

| SU, 1616930 A, 1990 | |||

| SU, 170647 A, 1965. |

Авторы

Даты

1999-03-27—Публикация

1995-10-24—Подача