Изобретение относигся к про- мышленностй, производящей волокнистые листовые материалы (бумага, древесноволокнистые плиты и т.д.), где размалываются волокнистые суспензии и, в частности, к автоматическому управлению размолом многокомпонентной волокнистой суспензии в технологическом потоке производства бумаги.

Особенностью такого процесса, размола волокнистой суспензии является го, что в виде листов полуфабрикат и брак поступают в ванну гидро- разбивателя. В последнем происходит процесс разделения указанных листов на волокна перед размолом и их равномерное смещение в водной среде за счет турбулентного движения волокнистой суспензии (массы), создаваемого ротором гидроразбивателя.

Одним из основных требований к работе технологической системы гидроразбивателя (размалываклцее устройство) является максимально возможная производительность, оцениваемая количеством волокна размалываемого в единицу времени. Повышение производительности может быть осуществлено за счет увеличения расхода или концентрации размальшаемой массы.

Цель изобретения - повышение точности управления.

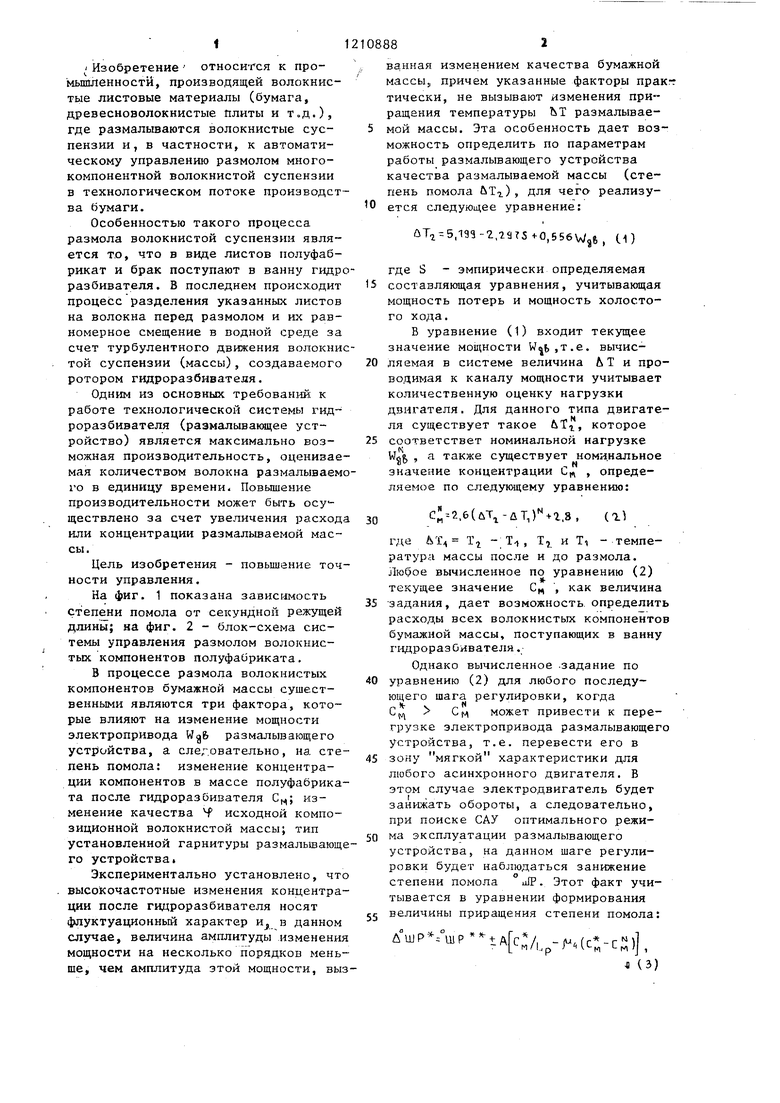

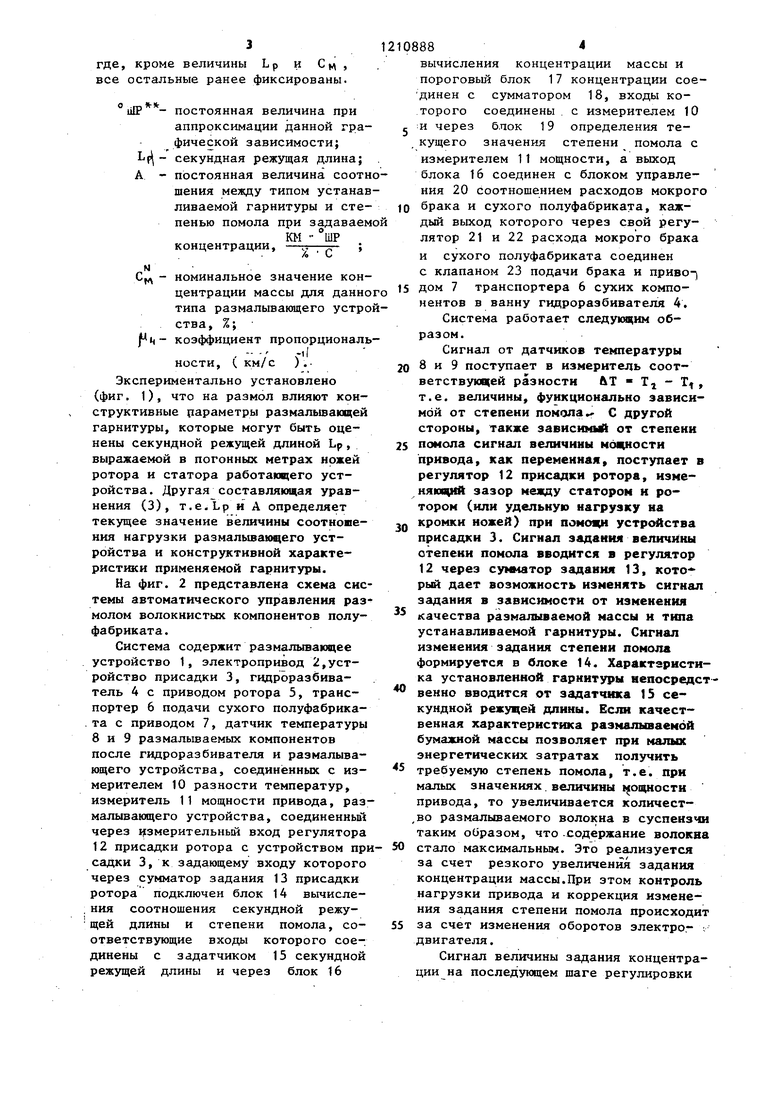

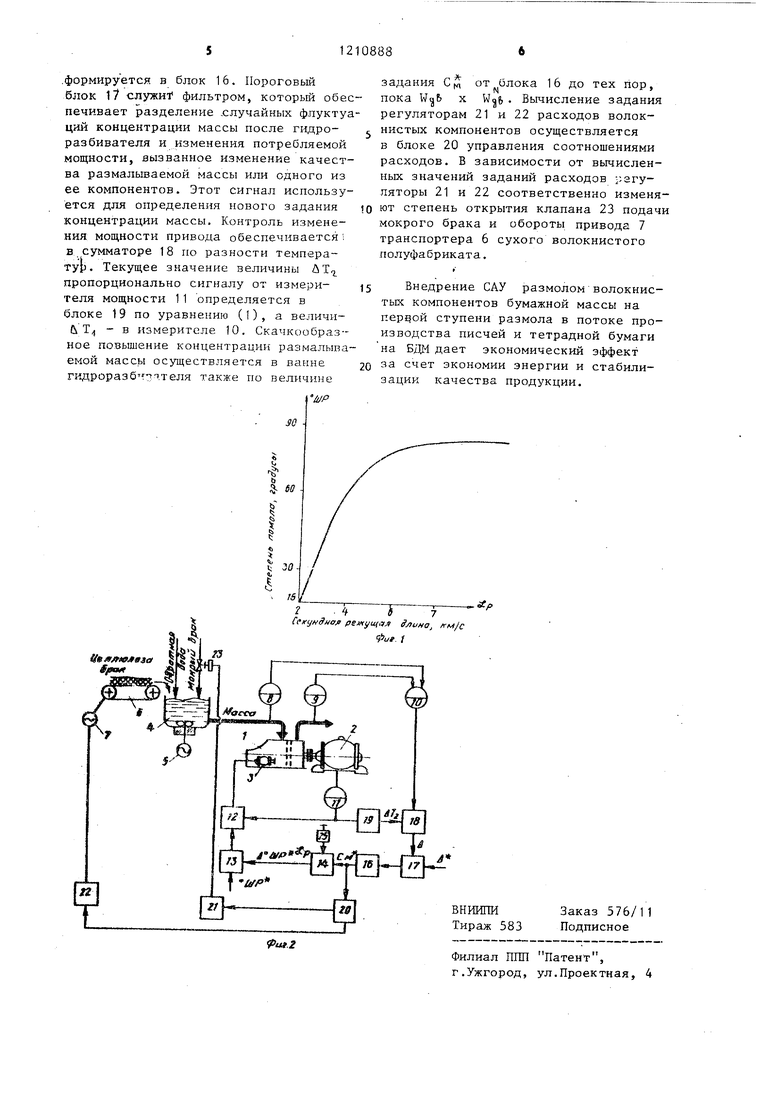

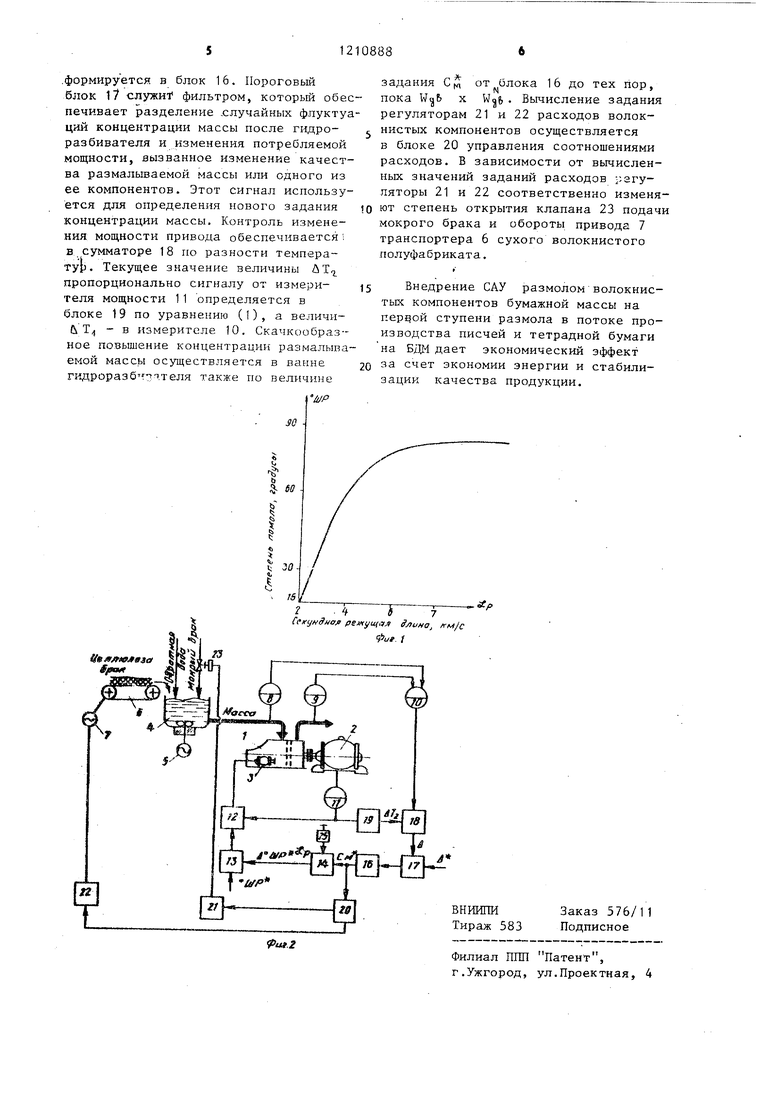

На фиг. 1 показана зависимость степени помола от секундной режущей длины; на фиг. 2 - блок-схема системы управления размолом волокнистых компонентов полуфабриката.

В процессе размола волокнистых компонентов бумажной массы сушест- венными являются три фактора, которые влияют на изменение мощности электропривода Wg6 размалывающего устройства, а слег.овательно, на. степень помола: изменение концентрации компонентов в массе полуфабриката после гидроразбивателя С,; изменение качества Ч исходной композиционной волокнистой массы; тип установленной гарнитуры размальшающе- го устройства.

Экспериментально установлено, что высокочастотные изменения концентрации после гидроразбивателя носят флуктуационный характер и в данном случае, величина амплитуды изменения мощности на несколько порядков меньше, чем амплитуда этой мощнос7:и, выз12108882

ванная изменением качества бумажной массы, причем указанные факторы практически, не вызывают изменения приращения температуры Ы размалывае- 5 мой массы. Эта особенность дает возможность определить по параметрам работы размалывающего устройства качества размалываемой массы (степень помола ЬТг), для чего- реализуется следующее уравнение:

10

вычис- Л т и проUT,-5,199-,,556W56, (.1)

где S - эмпирически определяемая 15 составляющая уравнения, учитывающая мощность потерь и мощность холостого хода.

В уравнение (1) входит текущее значение мощности .T.e 20 ляемая в системе величина

водимая к каналу мощности учитывает количественную оценку нагрузки двигателя. Для данного типа двигателя существует такое &Тг, которое 25 соответствет номинальной нагрузке , а также существует номинальное значение концентрации С , определяемое по следующему уравнению:

30 с г.б(,) + г.8, (г

где &Т Tj TI , Т., и TI - температура массы после и до размола. Любое вычисленное по уравнению (2) текущее значение С , как величина 35 задания, дает возможность определить расходы всех волокнистых компонентов бумажной массы, поступающих в ванну гидроразбивателя .

Однако вычисленное .задание по

40 уравнению (2) для любого последующего шага регулировки, когда С CM может привести к перегрузке электропривода размалывающего устройства, т.е. перевести его в

45 зону мягкой характеристики для любого асинхронного двигателя. В этом случае электродвигатель будет занижать обороты, а следовательно, при поиске САУ оптимального режи50 ма эксплуатации размалывающего

устройства, на данном шаге регулировки будет наблюдаться занижение степени помола uJP. Этот факт учитывается в уравнении формирования

55 величины приращения степени помола:

,,(с;-с:),

4 (3)

вычис- Л т и проUT,-5,199-,,556W56, (.1)

где S - эмпирически определяемая составляющая уравнения, учитывающая мощность потерь и мощность холостого хода.

В уравнение (1) входит текущее значение мощности .T.e ляемая в системе величина

водимая к каналу мощности учитывает количественную оценку нагрузки двигателя. Для данного типа двигателя существует такое &Тг, которое соответствет номинальной нагрузке , а также существует номинальное значение концентрации С , определяемое по следующему уравнению:

с г.б(,) + г.8, (г

где &Т Tj TI , Т., и TI - температура массы после и до размола. Любое вычисленное по уравнению (2) текущее значение С , как величина задания, дает возможность определить расходы всех волокнистых компонентов бумажной массы, поступающих в ванну гидроразбивателя .

Однако вычисленное .задание по

уравнению (2) для любого последующего шага регулировки, когда С CM может привести к перегрузке электропривода размалывающего устройства, т.е. перевести его в

зону мягкой характеристики для любого асинхронного двигателя. В этом случае электродвигатель будет занижать обороты, а следовательно, при поиске САУ оптимального режима эксплуатации размалывающего

устройства, на данном шаге регулировки будет наблюдаться занижение степени помола uJP. Этот факт учитывается в уравнении формирования

величины приращения степени помола:

,,(с;-с:),

4 (3)

где, кроме величины Lp и CM , все остальные ранее фиксированы.

постоянная величина при

аппроксимации данной гра- фической зависимости; L( - секундная режущая длина; . А - постоянная величина соотношения между типом устанавливаемой гарнитуры и сте- пенью помола при задаваемой

КМ ШР концентрации.

% С

С - номинальное значение кон15

20

35

центрации массы для данного типа размалывающего устройства, %;

М ц - коэффициент пропорциональI

ности, ( км/с ) . Экспериментально установлено (фиг. 1), что на размол влияют конструктивные параметры размалывающей гарнитуры, которые могут быть оценены секундной режущей длиной Lp, 25 выражаемой в погонных метрах ножей ротора и статора работающего устройства. Другая составляющая уравнения (3), T.e.Lp и А определяет текущее значение величины соотноше- JQ ния нагрузки размальшаюцего устройства и конструктивной характе- ристшси применяемой гарнитуры.

На фиг. 2 представлена схема системы автоматического управления размолом волокнистых компонентов полуфабриката.

Система содержит размалывающее устройство 1, электропривод 2,устройство присадки 3, гидроразбива- тель 4 с приводом ротора 5, транспортер 6 подачи сухого полуфабрика- та с приводом 7, датчик температуры 8 и 9 размалываемых компонентов после гидроразбивателя и размалывающего устройства, соединённых с из- мерителем 10 разности температур, измеритель 11 мощности привода, размалывающего устройства, соединенньй через 1 змерительный вход регулятора 12 присадки ротора с устройством при- 50 садки 3, к задающему входу которого через сумматор задания 13 присадки ротора подключен блок 14 вычисления соотношения секундной режу- щей длины и степени помола, со- 55 ответствутощие входы которого соеинены с задатчиком 15 секундной режущей длины и через блок 16

40

5

0

5

5 Q

0

вычисления концентрации массы и пороговый блок 17 концентрации сое- динен с сумматором 18, входы которого соединены . с измерителем 10 :и через блок 19 определения текущего значения степени помола с измерителем 11 мощности, а выход блока 16 соединен с блоком управления 20 соотношением расходов мокрого брака и сухого полуфабриката, каждый выход которого через свой регулятор 21 и 22 расхода мокрого брака и сухого полуфабриката соединен с клапаном 23 подачи брака и приво-| дом 7 транспортера 6 сухих компонентов в ванну гидроразбивателя 4.

Система работает следукяцнм образом.

Сигнал от датчиков температуры 8 и 9 поступает в измеритель соответствующей разности М - TI - Т, т.е. величины, функционально зависимой от степени помола. С другой стороны, также зависимей от степени помола сигнал величины мощности привода, как переменная, поступает в регулятор 12 присадки ротора, иэме- няюцнй зазор между статором и ротором (или удельную нагрузку на кромки ножей) при помощи устройства присадки 3. Сигнал задания величины степени помола вводится в регулятор 12 через сум4атор задания 13, кото- рый дает возможность изменять сигнал задания в зависимости от изменения качества размалываемой массы и типа устанавливаемой гарнитуры. Сигнал изменения задания степени помола формируется в блоке 14. Характаристи- ка установленной гарнитуры непосредственно вводится от задатчкка 15 секундной режущей длины. Если качественная характеристика размалываемой бумажной массы позволяет при малых энергетических затратах получить требуемую степень помола, т.е. при малых значениях. величины 1 {ощности привода, то увеличивается количест- ,во размалываемого волокна в суспензчи таким образом, что .содержание волокна стало максимальным. Это реализуется за счет резкого увеличения задания концентрации массы.При зтом контроль нагрузки привода и коррекция изменения задания степени помола происходит за счет изменения оборотов электро,- ; двигателя.

Сигнал величины задания концентрации на последующем шаге регулировки

.формируется в блок 16. Пороговый блок 17 служит фильтром, который обеспечивает разделение .случайных флуктуации концентрации массы после гидро- разбивателя и изменения потребляемой мощности, вызванное изменение качества размалываемой массы или одного из ее компонентов. Этот сигнал используется для определения нового задания концентрации массы. Контроль изменения мощности привода обеспечивается; в.сумматоре 18 по разности температур. Текущее значение величины ДТ пропорционально сигналу от измерителя мощности 11 определяется в блоке 19 по уравнению (1), а величи- Ь Т - в измерителе 10. Скачкообразное повышение концентрации размалываемой массы осуществляется в ванне Г1-здроразб гзттеля также по величине

задания cj от блока 16 до тех пор, пока X Вычисление задания регуляторам 21 и 22 расходов волок- нистык компонентов осуществляется в блоке 20 управления соотношениями расходов. В зависимости от вычисленных значений заданий расходов регуляторы 21 и 22 соответственно изменяют степень открытия клапана 23 подачи мокрого брака и обороты привода 7 транспортера 6 сухого волокнистого полуфабриката. f

Внедрение САУ размолом волокнистых компонентов бумажной массы на г.ерщой ступени размола в потоке производства писчей и тетрадной бумаги на Вда дает экономический эффект

за счет экономии энергии и стабилизации качества продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Система автоматического управления размалывающим устройством | 1979 |

|

SU857332A1 |

| Способ определения степени помола бумажной массы | 1976 |

|

SU746005A1 |

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Способ управления процессом размола бумажной массы в аппарате непрерывного размола с внешней рециркуляцией массы | 1984 |

|

SU1196433A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1983 |

|

SU1131947A1 |

| Бумажная масса для изготовления прокладочно-упаковочной бумаги | 1985 |

|

SU1289936A1 |

2

CifityHSnof режущая влина Фиг. г

I

«ШЧЗ.р

вниипи

Тираж 583

Заказ 576/11 Подписное

.2

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| Система автоматического управления процессом размола бумажной массы | 1974 |

|

SU489526A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-15—Публикация

1984-03-05—Подача